一种可全面防护的智能物流集装系统及使用方法与流程

1.本发明涉及物流集装系统领域,尤其是涉及一种可全面防护的智能物流集装系统及使用方法。

背景技术:

2.物流是指为了满足客户的需求,以最低的成本高效率的完成,通过运输、保管、配送等方式,实现原材料、半成品、成品或相关信息进行由商品的产地到商品的消费地的计划、实施和管理的全过程。物流是一个控制原材料、制成品、产成品和信息的系统,从供应开始经各种中间环节的转让及拥有而到达最终消费者手中的实物运动,以此实现组织的明确目标。现代物流是经济全球化的产物,也是推动经济全球化的重要服务业。

3.现有技术中,物流车在运输货物过程中,由于货物的体积大小不同,会产生货物之间的碰撞,且货物与物流车之间也会产生碰撞,影响运输质量。在运输过程中,集装货物的中心的热量很难散去,会导致中心温度过高对货物造成破坏。因此,需要一种可全面防护的智能物流集装系统。

技术实现要素:

4.本发明所要解决的是如何对货物进行全面防护的技术问题,提供了一种可全面防护的智能物流集装系统及使用方法。

5.本发明解决其技术问题所采用的技术方案是:一种可全面防护的智能物流集装系统,包括车体;车箱,车箱为箱体,车箱设置于车体后部,车箱上设置有车门;若干丝网捆绑装置,丝网捆绑装置设置于车箱内,丝网捆绑装置与货物相配合;若干伸缩固定结构,若干伸缩固定结构设置于车箱内部的侧面和顶面上;保护层,保护层设置于车箱的内壁上;温度调节装置,温度调节装置设置于车箱内;丝网捆绑装置包括:若干电磁铁,电磁铁设置于车箱的内侧壁和内部顶面上;捆绑网,捆绑网设置于车箱内,捆绑网与车箱的内侧面和内部顶面贴合,捆绑网的下端与车箱内部底面的边沿固定连接,捆绑网面向车门的方向的长度大于车箱的长度;若干固定块,固定块为铁块,固定块设置于捆绑网上,固定块与电磁铁相对应;收网环,收网环为环状,收网环设置于车箱的底面上,与车门相邻,收网环与捆绑网相配合;辅助板,辅助板竖直固定于车箱的内部底面上,位于车箱中心,低于车箱的内壁高度,辅助板的方向沿着车门的方向设置;若干回收结构,设置于车箱内壁上,与电磁铁相配合,一端与固定块连接;控制器,设置于车体上;扫码器,扫码器设置于车箱顶部,与车门相邻。

6.在向物流车上搬运货物之前,先将捆绑网上的固定快与电磁铁连接,使捆绑网与车箱内壁紧贴。捆绑网将车箱的除了车门方向和底面之外的面笼罩,捆绑网的下端与车箱的内部底面固定,且面向车门的一端需要留有可以收拢的长度。将货物搬运到车箱中,扫码器对货物进行智能扫码,自动识别。当将货物装满车箱后,断开电磁铁的电源,使捆绑网与电磁铁脱离,工作人员将捆绑网紧绷收拢,并将收拢的捆绑网缠绕在收网环上,实现固定。

伸缩固定结构对被收拢的货物进行固定。当达到目的地后,伸缩固定结构回归原位,并解开捆绑网,对货物进行卸载。由于货物收拢后其内部的温度难以传出,会导致内部温度过高,设置温度调节装置,用于使集装货物内部的温度保持一个适合的温度。设置辅助板,用于增大集装货物内部的稳定性,减少碰撞。设置收拢网,用于减少集装货物内部的相互碰撞。设置伸缩固定结构,用于减少集装货物与车箱之间的碰撞。设置扫码器,用于检测是否有装错车的货物,用于在到达目的地后对车箱内部的货物进行检查,防止遗漏或丢失。

7.进一步的,包括:电磁铁包括:铁芯,铁芯上设置有通孔,通孔的两端口与铁芯的侧面平滑相接;线圈,线圈缠绕于铁芯上,线圈通过支撑架设置于车箱内壁上;回收结构包括:若干收卷筒,收卷筒与电磁铁相对应,收卷筒设置于电磁铁侧方,收卷筒与电机连接;变向轮,变向轮为滚轮,设置于铁芯侧面,与铁芯的通孔方向相适应,且面向收卷筒的收卷面;收卷线,收卷线为非铁磁材料,一端与固定块连接,另一端一依次穿过铁芯的通孔、变向轮收卷到收卷筒上;固定块为球体状,固定块设置于捆绑网的网点处,固定块将捆绑网的网点包裹,固定块面向货物的侧面上设置有海绵层;防护罩,防护罩为半包围壳体,固定于车箱的内壁上,罩设于回收结构和电磁铁的外侧,防护罩上设置有圆形通口,圆形通口与固定块的移动范围相适应。

8.当物流车到达目的地后,将收网环上的捆绑网解开,开启收卷筒,使收卷线通过铁芯和变向轮对固定块进行回收,使固定块通过圆形通口进入防护罩中与电磁铁固定,使捆绑网与车箱内壁紧贴,方便货物的卸下。当电池铁与固定块脱离后,固定块在捆绑网的收拢下会远离电磁铁的方位,使电磁铁不能重新捕捉到固定块。设置回收结构,用于与电磁铁配合对固定块进行捕捉。设置固定块面向货物的侧面上设置有海绵层,用于防止固定块对货物造成破坏。设置防护罩,用于对回收结构和电磁铁进行保护,防止货物对其造成损害。设置变向轮,用于减小收卷线与铁芯之间的接触与摩擦,对收卷线进行保护。收卷线为非铁磁材料,用于减小收卷线与铁芯之间的接触与摩擦。

9.进一步的,包括:收环槽,收环槽为凹槽,收环槽设置于车箱内部底面上,收环槽靠近货物的一端设置有第一转动轴,收环槽的外形与收网环相适应;收网环的一端套设于收环槽的第一转动轴上,收网环与收环槽相配合,收网环的厚度与收环槽的深度相适应,收网环的表面设置有若干凸起。

10.将收网环转动,使收网环露出收环槽,之后将捆绑网固定在收网环上;在不需要收网环时,将收网环转动,使其进入收环槽中,避免影响货物的搬运。设置收环槽靠近货物的一端设置有第一转动轴,使收网环转动后对货物进行保护,防止货物偏移与车门产生碰撞。

11.进一步的,包括:伸缩固定结构包括:气缸,气缸的一端设置于车箱的内部;固定板,固定板为圆形平板,固定板设置于捆绑网外侧,固定板与货物相接,固定板与气缸连接,固定板面向货物的表面上设置有海绵层;若干加强杆,加强杆的一端与固定板的边缘固定,另一端与气缸的活塞杆固定;压力传感器,压力传感器设置于固定板上,位于固定板面向货物的表面上;若干防护筒,防护筒与气缸相对应,防护筒为圆筒,套设于气缸上,防护筒的一端与气缸的活塞杆固定,防护筒的外侧面设置有螺纹状凸起;若干配合面,设置于车箱的内壁上,位于防护筒侧面,与防护筒紧贴,配合面上设置有螺纹状凹槽,与螺纹状凸起相配合,配合面的长度与防护筒的移动路径相适应。

12.当捆绑网将集装货物捆绑好后,若干气缸启动,驱动固定板移动,与集装货物相

接,活塞杆移动时,由于防护筒和配合面的作用,会使固定板旋转,在与货物之间的压力达到限度后,压力传感器发出信号,使控制器控制气缸关闭,避免对货物造成损坏。由于气缸容易损坏,因此需要设置保护结构。设置防护筒,用于对气缸进行保护。设置螺纹状凸起和螺纹状凹槽,用于在活塞杆受力时,使防护筒对活塞杆的受力进行分担,提高活塞杆的抗压能力。

13.进一步的,包括:气缸包括:缸筒,缸筒设置于车箱的内部,其方向与车箱的内壁垂直,缸筒的端口位于车箱的内壁面外侧;活塞杆的一端设置于缸筒内,与缸筒滑动连接,活塞杆与缸筒旋转连接;固定板的一面与气缸的活塞杆垂直固定;若干固定凹槽,设置于车箱的内壁上,位于缸筒的内侧,固定凹槽的外形与固定板相适应。

14.当气缸回缩时,可以使固定板进入固定凹槽中,方便货物存放。由于固定板移动过程中会旋转,因此设置固定凹槽和固定板为圆形。

15.进一步的,包括:保护层包括:橡塑泡棉层,橡塑泡棉层设置于车箱的内侧面和内部顶面上;若干弹簧,弹簧设置于橡塑泡棉层内侧,弹簧的一端与橡塑泡棉层固定;若干保护板,保护板与橡塑泡棉层相对应,与车箱的内壁平行,保护板设置于若干弹簧内侧,保护板与弹簧的另一端固定,若干保护板之间以弹性布连接,保护板与车箱之间以弹性布密封,保护板内侧面上设置有第一海绵层;橡胶层,橡胶层设置于车箱的底面上;若干气囊保护层,气囊保护层设置于车门的内侧面上,气囊保护层与充气装置连通。

16.橡塑泡棉层和保护板将车箱内部的除了车门方向和底面之外的面笼罩。车箱在阳光的照射下会迅速吸热,设置橡塑泡棉层,用于隔离车箱外表面上的温度。设置弹簧和保护板,用于减小货物与车箱内壁的碰撞力度。保护板内侧面上设置有第一海绵层,用于减小货物与车箱内壁的碰撞力度。设置橡胶层,由于车箱内部底面承受压力较大,因此设置弹性系数较大的橡胶层可以对货物进行减震。

17.进一步的,包括:温度调节装置包括:吹风风机,吹风风机设置于车箱内,吹风风机的一端通过管道与外界连通,吹风风机内设置有过滤网,吹风风机内设置有电热丝,吹风风机内设置有制冷器的制冷端,制冷器的散热端设置于车箱外部;若干吹风管道,若干吹风管道设置于橡塑泡棉层与保护板之间,若干吹风管道的一端与吹风风机连通,吹风管道上设置有若干第一吹风口;保护板上设置有若干通风口;排风口,排风口设置于车门下部;阻挡片,设置于车门外侧,阻挡片的上端与排风口的上端通过转动轴转动连接,阻挡片将排风口覆盖;温度感应器,温度感应器设置于辅助板上。

18.被净化过的外界空气被吹风风机吹入橡塑泡棉层与保护板之间,通过通风口,对集装货物进行全面的温度控制,之后通过排风口排出;当集装货物内部温度高于限度温度范围时,启动制冷器对其进行一段时间的降温;当集装货物内部温度低于限位温度范围时,启动电热丝对其进行一段时间的降温。设置制冷器、电热丝和温度感应器,用于对货物进行温度控制,对货物进行保护。设置阻挡片,用于在通风时使气流能够流出,在不通风时,使外界空气不能进入车箱中。设置弹性布,使橡塑泡棉层与保护板之间密封,使气流能够达到更广的范围,对集装货物进行全面的温度控制。

19.进一步的,包括:若干第二吹风口,设置于辅助板表面,第二吹风口与吹风风机连通;若干吹风凹槽,设置于辅助板表面,吹风凹槽的两端分别与两个第二吹风口连通,若干吹风凹槽之间相互连通。

20.设置第二吹风口,用于提高吹风风机对集装货物的温度控制效果。设置吹风凹槽,用于增加第二吹风口的吹风面积。

21.一种可全面防护的智能物流集装系统的使用方法,包括:a1:在车箱装载货物之前,工作人员将若干固定块安装到若干电磁铁上;a2:向车箱中装货;a3:在装货完成后,控制电磁铁断电,之后工作人员将捆绑网收拢,并固定到收网环上;a4:关闭车门,通过充气装置向气囊保护层中充气;a5:运输工具到达目的地后,打开车门,解开收网环上的捆绑网,启动电磁铁和收卷筒,通过收卷线将固定块固定到电磁铁上,最后进行卸货。

22.通过设置电磁铁、捆绑网和收卷筒,可以在不对货物的卸货和上货造成影响时,对货物进行捆绑收拢。

23.进一步的,包括:当捆绑网将货物捆绑后完成后,实行以下步骤:b1:若干气缸启动,带动固定板移动,压住货物;b2:当压力传感器测得的固定板与货物之间的压力达到限定值后,控制气缸停止;b3:运输工具到达目的地后,若干气缸启动,带动固定板移动,远离货物。

24.设置压力传感器,用于防止气缸对货物造成破坏。

25.本发明的有益效果:1、设置若干丝网捆绑装置和若干伸缩固定结构,可以防止集装货物内部产生碰撞及与车箱之间的碰撞。

26.2、设置保护层,可以减小集装货物与车箱之间的碰撞。

27.3、设置温度调节装置,可以防止集装货物内部因高温损坏。

附图说明

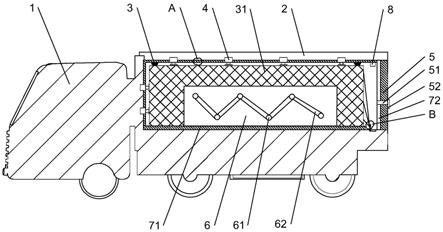

28.图1是本智能物流集装系统的内部结构示意图;图2是本智能物流集装系统的结构a的示意图;图3是本智能物流集装系统的结构b的示意图;图4是本智能物流集装系统的丝网捆绑装置示意图;图5是本智能物流集装系统的伸缩固定结构示意图;附图标记说明:1、车体;2、车箱;3、丝网捆绑装置;31、捆绑网;32、固定块;33、铁芯;34、线圈;35、变向轮;36、收卷筒;37、收卷线;38、防护罩;4、伸缩固定结构;41、缸筒;42、活塞杆;43、防护筒;44、固定板;45、配合面;5、车门;51、排风口;52、阻挡片;6、辅助板;61、第二吹风口;62、吹风凹槽;71、、橡胶层;72、气囊保护层;73、橡塑泡棉层;74、弹簧;75、吹风管道;751、第一吹风口;76、保护板;77、第一海绵层;78、通风口;8、扫码器;91、收环槽;92、收网环。

具体实施方式

29.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。

30.实施例1:如图1所示,一种可全面防护的智能物流集装系统,包括车体1;车箱2,车箱2为箱体,车箱2设置于车体1后部,车箱2上设置有车门5;若干丝网捆绑装置3,丝网捆绑装置3设置于车箱2内,丝网捆绑装置3与货物相配合;若干伸缩固定结构4,若干伸缩固定结构4设置于车箱2内部的侧面和顶面上;保护层,保护层设置于车箱2的内壁上;温度调节装置,温度调节装置设置于车箱2内;丝网捆绑装置3包括:若干电磁铁,电磁铁设置于车箱2的内侧壁和内部顶面上;捆绑网31,捆绑网31设置于车箱2内,捆绑网31与车箱2的内侧面和内部顶面贴合,捆绑网31的下端与车箱2内部底面的边沿固定连接,捆绑网31面向车门5的方向的长度大于车箱2的长度;若干固定块32,固定块32为铁块,固定块32设置于捆绑网31上,固定块32与电磁铁相对应;收网环92,收网环92为环状,收网环92设置于车箱2的底面上,与车门5相邻,收网环92与捆绑网31相配合;辅助板6,辅助板6竖直固定于车箱2的内部底面上,位于车箱2中心,低于车箱2的内壁高度,辅助板6的方向沿着车门5的方向设置;若干回收结构,设置于车箱2内壁上,与电磁铁相配合,一端与固定块32连接;控制器,设置于车体1上;扫码器8,扫码器8设置于车箱2顶部,与车门5相邻。

31.在向物流车上搬运货物之前,先将捆绑网31上的固定快与电磁铁连接,使捆绑网31与车箱2内壁紧贴。捆绑网31将车箱2的除了车门5方向和底面之外的面笼罩,捆绑网31的下端与车箱2的内部底面固定,且面向车门5的一端需要留有可以收拢的长度。将货物搬运到车箱2中,扫码器8对货物进行智能扫码,自动识别。当将货物装满车箱2后,断开电磁铁的电源,使捆绑网31与电磁铁脱离,工作人员将捆绑网31紧绷收拢,并将收拢的捆绑网31缠绕在收网环92上,实现固定。伸缩固定结构4对被收拢的货物进行固定。当达到目的地后,伸缩固定结构4回归原位,并解开捆绑网31,对货物进行卸载。由于货物收拢后其内部的温度难以传出,会导致内部温度过高,设置温度调节装置,用于使集装货物内部的温度保持一个适合的温度。设置辅助板6,用于增大集装货物内部的稳定性,减少碰撞。设置收拢网,用于减少集装货物内部的相互碰撞。设置伸缩固定结构4,用于减少集装货物与车箱2之间的碰撞。设置扫码器8,用于检测是否有装错车的货物,用于在到达目的地后对车箱2内部的货物进行检查,防止遗漏或丢失。

32.如图4所示,包括:电磁铁包括:铁芯33,铁芯33上设置有通孔,通孔的两端口与铁芯33的侧面平滑相接;线圈34,线圈34缠绕于铁芯33上,线圈34通过支撑架设置于车箱2内壁上;回收结构包括:若干收卷筒36,收卷筒36与电磁铁相对应,收卷筒36设置于电磁铁侧方,收卷筒36与电机连接;变向轮35,变向轮35为滚轮,设置于铁芯33侧面,与铁芯33的通孔方向相适应,且面向收卷筒36的收卷面;收卷线37,收卷线37为非铁磁材料,一端与固定块32连接,另一端一依次穿过铁芯33的通孔、变向轮35收卷到收卷筒36上;固定块32为球体状,固定块32设置于捆绑网31的网点处,固定块32将捆绑网31的网点包裹,固定块32面向货物的侧面上设置有海绵层;防护罩38,防护罩38为半包围壳体,固定于车箱2的内壁上,罩设于回收结构和电磁铁的外侧,防护罩38上设置有圆形通口,圆形通口与固定块32的移动范围相适应。

33.当物流车到达目的地后,将收网环92上的捆绑网31解开,开启收卷筒36,使收卷线37通过铁芯33和变向轮35对固定块32进行回收,使固定块32通过圆形通口进入防护罩38中与电磁铁固定,使捆绑网31与车箱2内壁紧贴,方便货物的卸下。当电池铁与固定块32脱离后,固定块32在捆绑网31的收拢下会远离电磁铁的方位,使电磁铁不能重新捕捉到固定块32。设置回收结构,用于与电磁铁配合对固定块32进行捕捉。设置固定块32面向货物的侧面上设置有海绵层,用于防止固定块32对货物造成破坏。设置防护罩38,用于对回收结构和电磁铁进行保护,防止货物对其造成损害。设置变向轮35,用于减小收卷线37与铁芯33之间的接触与摩擦,对收卷线37进行保护。收卷线37为非铁磁材料,用于减小收卷线37与铁芯33之间的接触与摩擦。

34.如图3所示,包括:收环槽91,收环槽91为凹槽,收环槽91设置于车箱2内部底面上,收环槽91靠近货物的一端设置有第一转动轴,收环槽91的外形与收网环92相适应;收网环92的一端套设于收环槽91的第一转动轴上,收网环92与收环槽91相配合,收网环92的厚度与收环槽91的深度相适应,收网环92的表面设置有若干凸起。

35.将收网环92转动,使收网环92露出收环槽91,之后将捆绑网31固定在收网环92上;在不需要收网环92时,将收网环92转动,使其进入收环槽91中,避免影响货物的搬运。设置收环槽91靠近货物的一端设置有第一转动轴,使收网环92转动后对货物进行保护,防止货物偏移与车门5产生碰撞。

36.如图5所示,包括:伸缩固定结构4包括:气缸,气缸的一端设置于车箱2的内部;固定板44,固定板44为圆形平板,固定板44设置于捆绑网31外侧,固定板44与货物相接,固定板44与气缸连接,固定板44面向货物的表面上设置有海绵层;若干加强杆,加强杆的一端与固定板44的边缘固定,另一端与气缸的活塞杆42固定;压力传感器,压力传感器设置于固定板44上,位于固定板44面向货物的表面上;若干防护筒43,防护筒43与气缸相对应,防护筒43为圆筒,套设于气缸上,防护筒43的一端与气缸的活塞杆42固定,防护筒43的外侧面设置有螺纹状凸起;若干配合面45,设置于车箱2的内壁上,位于防护筒43侧面,与防护筒43紧贴,配合面45上设置有螺纹状凹槽,与螺纹状凸起相配合,配合面45的长度与防护筒43的移动路径相适应。

37.当捆绑网31将集装货物捆绑好后,若干气缸启动,驱动固定板44移动,与集装货物相接,活塞杆42移动时,由于防护筒43和配合面45的作用,会使固定板44旋转,在与货物之间的压力达到限度后,压力传感器发出信号,使控制器控制气缸关闭,避免对货物造成损坏。由于气缸容易损坏,因此需要设置保护结构。设置防护筒43,用于对气缸进行保护。设置螺纹状凸起和螺纹状凹槽,用于在活塞杆42受力时,使防护筒43对活塞杆42的受力进行分担,提高活塞杆42的抗压能力。

38.进一步的,包括:气缸包括:缸筒41,缸筒41设置于车箱2的内部,其方向与车箱2的内壁垂直,缸筒41的端口位于车箱2的内壁面外侧;活塞杆42的一端设置于缸筒41内,与缸筒41滑动连接,活塞杆42与缸筒41旋转连接;固定板44的一面与气缸的活塞杆42垂直固定;若干固定凹槽,设置于车箱2的内壁上,位于缸筒41的内侧,固定凹槽的外形与固定板44相适应。

39.当气缸回缩时,可以使固定板44进入固定凹槽中,方便货物存放。由于固定板44移动过程中会旋转,因此设置固定凹槽和固定板44为圆形。

40.如图2所示,包括:保护层包括:橡塑泡棉层73,橡塑泡棉层73设置于车箱2的内侧面和内部顶面上;若干弹簧74,弹簧74设置于橡塑泡棉层73内侧,弹簧74的一端与橡塑泡棉层73固定;若干保护板76,保护板76与橡塑泡棉层73相对应,与车箱2的内壁平行,保护板76设置于若干弹簧74内侧,保护板76与弹簧74的另一端固定,若干保护板76之间以弹性布连接,保护板76与车箱2之间以弹性布密封,保护板76内侧面上设置有第一海绵层77;橡胶层71,橡胶层71设置于车箱2的底面上;若干气囊保护层72,气囊保护层72设置于车门5的内侧面上,气囊保护层72与充气装置连通。

41.橡塑泡棉层73和保护板76将车箱2内部的除了车门5方向和底面之外的面笼罩。车箱2在阳光的照射下会迅速吸热,设置橡塑泡棉层73,用于隔离车箱2外表面上的温度。设置弹簧74和保护板76,用于减小货物与车箱2内壁的碰撞力度。保护板76内侧面上设置有第一海绵层77,用于减小货物与车箱2内壁的碰撞力度。设置橡胶层71,由于车箱2内部底面承受压力较大,因此设置弹性系数较大的橡胶层71可以对货物进行减震。

42.温度调节装置包括:吹风风机,吹风风机设置于车箱2内,吹风风机的一端通过管道与外界连通,吹风风机内设置有过滤网,吹风风机内设置有电热丝,吹风风机内设置有制冷器的制冷端,制冷器的散热端设置于车箱2外部;若干吹风管道75,若干吹风管道75设置于橡塑泡棉层73与保护板76之间,若干吹风管道75的一端与吹风风机连通,吹风管道75上设置有若干第一吹风口751;保护板76上设置有若干通风口78;排风口51,排风口51设置于车门5下部;阻挡片52,设置于车门5外侧,阻挡片52的上端与排风口51的上端通过转动轴转动连接,阻挡片52将排风口51覆盖;温度感应器,温度感应器设置于辅助板6上。

43.被净化过的外界空气被吹风风机吹入橡塑泡棉层73与保护板76之间,通过通风口78,对集装货物进行全面的温度控制,之后通过排风口51排出;当集装货物内部温度高于限度温度范围时,启动制冷器对其进行一段时间的降温;当集装货物内部温度低于限位温度范围时,启动电热丝对其进行一段时间的降温。设置制冷器、电热丝和温度感应器,用于对货物进行温度控制,对货物进行保护。设置阻挡片52,用于在通风时使气流能够流出,在不通风时,使外界空气不能进入车箱2中。设置弹性布,使橡塑泡棉层73与保护板76之间密封,使气流能够达到更广的范围,对集装货物进行全面的温度控制。

44.若干第二吹风口61,设置于辅助板6表面,第二吹风口61与吹风风机连通;若干吹风凹槽62,设置于辅助板6表面,吹风凹槽62的两端分别与两个第二吹风口61连通,若干吹风凹槽62之间相互连通。

45.设置第二吹风口61,用于提高吹风风机对集装货物的温度控制效果。设置吹风凹槽62,用于增加第二吹风口61的吹风面积。

46.本实施例的工作过程为:在向物流车上搬运货物之前,先将捆绑网31上的固定快与电磁铁连接,使捆绑网31与车箱2内壁紧贴。捆绑网31将车箱2的除了车门5方向和底面之外的面笼罩,捆绑网31的下端与车箱2的内部底面固定,且面向车门5的一端需要留有可以收拢的长度。将货物搬运到车箱2中,扫码器8对货物进行智能扫码,自动识别。当将货物装满车箱2后,断开电磁铁的电源,使捆绑网31与电磁铁脱离,工作人员将捆绑网31紧绷收拢,将收网环92转动,使收网环92露出收环槽91,之后将捆绑网31固定在收网环92上;在不需要收网环92时,将收网环92转动,使其进入收环槽91中,避免影响货物的搬运。当捆绑网31将集装货物捆绑好后,若干气缸启动,驱动固定板44移动,与集装货物相接,活塞杆42移动时,

由于防护筒43和配合面45的作用,会使固定板44旋转,在与货物之间的压力达到限度后,压力传感器发出信号,使控制器控制气缸关闭,避免对货物造成损坏。当达到目的地后,伸缩固定结构4回归原位,将收网环92上的捆绑网31解开,开启收卷筒36,使收卷线37通过铁芯33和变向轮35对固定块32进行回收,使固定块32通过圆形通口进入防护罩38中与电磁铁固定,使捆绑网31与车箱2内壁紧贴,方便货物的卸下。

47.当气缸回缩时,可以使固定板44进入固定凹槽中,方便货物存放。

48.被净化过的外界空气被吹风风机吹入橡塑泡棉层73与保护板76之间,通过通风口78,对集装货物进行全面的温度控制,之后通过排风口51排出;当集装货物内部温度高于限度温度范围时,启动制冷器对其进行一段时间的降温;当集装货物内部温度低于限位温度范围时,启动电热丝对其进行一段时间的降温。

49.一种可全面防护的智能物流集装系统的使用方法,包括:a1:在车箱2装载货物之前,工作人员将若干固定块32安装到若干电磁铁上;a2:向车箱2中装货;a3:在装货完成后,控制电磁铁断电,之后工作人员将捆绑网31收拢,并固定到收网环92上;a4:关闭车门5,通过充气装置向气囊保护层72中充气;a5:运输工具到达目的地后,打开车门5,解开收网环92上的捆绑网31,启动电磁铁和收卷筒36,通过收卷线37将固定块32固定到电磁铁上,最后进行卸货。

50.通过设置电磁铁、捆绑网31和收卷筒36,可以在不对货物的卸货和上货造成影响时,对货物进行捆绑收拢。

51.包括:当捆绑网31将货物捆绑后完成后,实行以下步骤:b1:若干气缸启动,带动固定板44移动,压住货物;b2:当压力传感器测得的固定板44与货物之间的压力达到限定值后,控制气缸停止;b3:运输工具到达目的地后,若干气缸启动,带动固定板44移动,远离货物。

52.设置压力传感器,用于防止气缸对货物造成破坏。

53.上述实施例仅是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1