一种前舱盖铰链加强板以及采用该加强板的前舱盖总成的制作方法

1.本发明涉及前舱盖零部件领域,具体来说是一种前舱盖铰链加强板以及采用该加强板的前舱盖总成。

背景技术:

2.随着市场消费者对汽车质量及安全的要求越来越高,对前舱盖钣金的使用质量和安全要求越来越高,现有技术中车辆前舱盖铰链加强板一般为平板结构,传统铰链加强板虽然可以实现对前舱盖铰链连接处进行加固,但是该种类的前舱盖铰链加强板具有整体刚度低和模态差的问题,当用户车辆受到撞击时,前舱盖与铰链连接处容易发生形变。

3.所以为了解决上述技术问题,就需要对前舱盖的结构进行优化设计。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种结构强度高的铰链加强板。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种前舱盖铰链加强板,包括板体,所述板体上设有连接部;所述板体包括基板,所述基板周边设有连接侧板,所述基板与连接侧板围成一个具有沉槽的盒体结构。

7.所述基板包括第一基板和第二基板,所述第一基板侧面连接有定位板;所述第一基板和定位板的总宽度大于第二基板宽度;所述基板水平投影呈l型。

8.所述第二基板远离第一基板一端设有避让缺口,所述避让缺口在第二基板端部形成定位倾斜面;所述定位倾斜面与定位板分布在基板的两端,并且分布在基板的两侧。

9.所述连接部包括螺栓部,所述螺栓部包括连接在基板上的螺母;所述螺母连接有连接螺栓;所述连接螺栓穿过基板与螺母相连接。

10.所述连接部还包括焊接部;所述焊接部包括设置在基板上的焊柱;所述焊柱穿过基板与内板相连接;所述连接部包括两个焊接部和两个螺栓部;两个焊接部之间设有一个螺栓部,两个螺栓部之间设有一个焊接部。

11.一种前舱盖总成,其特征在于,包括外板和内板;所述外板与内板通过粘结部相连接;所述内板边角处设有铰链连接部,所述铰链连接部连接有前舱盖铰链加强板;所述粘结部包括粘结胶条;所述外板与内板通过粘结胶条相连接。

12.所述外板与内板之间还设有定位部;所述定位部包括卡接部和限位部,所述限位部包括设置在外板上的定位销,在所述内板上设有定位孔;所述定位孔为腰型孔;所述卡接部包括设置在外板边缘处的限位横板;所述限位横板一端与外板相连接,另一端向外板内侧延伸。

13.所述前舱盖总成包括多个限位部,所述限位部设置在前舱盖靠近汽车前挡风玻璃一侧,所述卡接部设置在前舱盖靠近汽车格栅一侧;其中一个所述限制部设置在外板的中间区域,其余限位部关于设置在外板中间区域的限位部对称布置;在外板中间区域设置的限位部中的定位孔沿汽车运行方向延伸。

14.所述铰链连接部包括设置在内板上的放置沉槽;所述放置沉槽深度大于板体高度;所述放置沉槽底部设有两个螺栓穿接孔和两个焊柱穿接孔;其中一个焊柱穿接孔为腰型孔。

15.所述内板包括内板体,所述内板体上设有凸起台;所述凸起台和内板体的边缘处都设有胶条沉槽;所述胶条沉槽边缘处设有侧向卡条。

16.本发明的优点在于:

17.本发明公开了一种前舱盖铰链加强板以及采用该加强板的前舱盖总成,本发明通过盒体式加强板结构,极大的提高了本发明铰链加强板的结构强度;另外,本发明公开的铰链加强把通过两种连接方式进行连接,在使用螺栓部进行铰链连接时,螺栓部还能实现内板与加强板之间的连接。

附图说明

18.下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

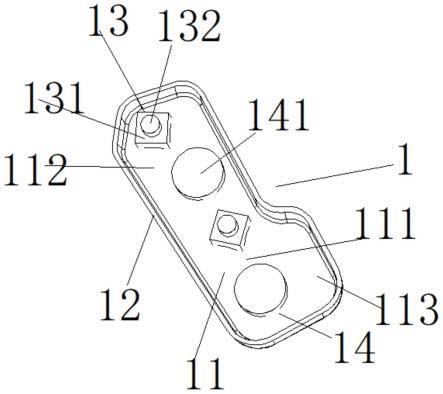

19.图1为本发明的结构示意图。

20.图2为本发明第二视角的结构示意图。

21.图3为本发明中板体的结构示意图。

22.图4为本发明与前舱盖相连接时的结构示意图。

23.图5为图4中a区域的局部放大图。

24.图6为图4中边角区的局部放大图。

25.图7为图4中b区域的局部放大图。

26.图8为本发明内板的立体图。

27.图9为本发明中内板的仰视图。

28.图10图9的d区域的局部放大图。

29.图11本发明中胶条沉槽内设有侧向卡条时的结构示意图。

30.上述图中的标记均为:

31.1、铰链加强板,2、内板,3、外板。

具体实施方式

32.下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

33.一种前舱盖铰链加强板,包括板体,所述板体上设有连接部;所述板体包括基板11,所述基板11周边设有连接侧板12,所述基板11与连接侧板12围成一个具有沉槽的盒体结构;本发明公开了一种前舱盖铰链加强板1,本发明公开的加强板为盒体式结构,基板11起到基础连接作用,连接侧板12起到支撑加固作用,改变了传统单一使用板件结构,加强板容易发生形变的问题;换言之,就是,本发明通过基板11以及连接侧板12的配合,使得本发明公开的盒体式加强板具有较大的结构强度,可以避免传统板件加强板边缘处容易卷折的问题。

34.进一步,在本发明中所述基板11包括第一基板111和第二基板112,所述第一基板111侧面连接有定位板113;在本发明中第一基板111、第二基板112 以及定位板113为一体

式结构,这里只是为了陈述方便而进行的人为式分解,不代表原有基板11为分体式结构,本发明第一基板111与第二基板112主要承担承载作用,定位板113起到很好的定位作用,定位板113凸出第一基板111 设置,可以方便加强板在内板2上的装配定位;具体,在本发明中所述第一基板111和定位板113的总宽度大于第二基板112宽度;所述基板11水平投影呈 l型;本发明基于上述结构的设置,使得本发明公开加强板具有更大的承载力。

35.另外l型的基板结构,使得基板具体凸起结构,方便与前舱盖上的内盖相互配合定位,最终实现基板在前舱盖上的定位操作。

36.进一步的,在本发明中所述第二基板112远离第一基板111一端设有避让缺口,所述避让缺口在第二基板112端部形成定位倾斜面114;所述定位倾斜面 114与定位板113分布在基板11的两端,并且分布在基板11的两侧;避让缺口的设置,使得第二基板112上具有一个斜面,也就是上文的定位倾斜面114,本发明通过定位倾斜面114的设置,可以起到很好的定位作用,方便铰链加强板1 的装配定位;这压力定位倾斜面主要是用于与内板上槽体内壁的相互贴合,方便实现定位操作。

37.进一步的,在本发明中所述连接部包括螺栓部13,所述螺栓部13包括连接在基板11上的螺母131;所述螺母131连接有连接螺栓132;所述连接螺栓132 穿过基板11与螺母131相连接;本发明公开的螺纹部,不仅可以实现铰链加强板1与内板2之间的连接,还能实现后续与铰链的连接,另外,本发明螺栓部 13更大的作用是方便铰链加强板1与内板2的连接定位,因为本发明公开的连接部不仅仅只具有螺栓部13,本发明公开的连接部还包括焊接部14,具体,所述连接部还包括焊接部14;所述焊接部14包括设置在基板11上的焊柱141;所述焊柱141穿过基板11与内板2相连接;本发明通过焊接部14与螺栓部13 的配合使用可以实现铰链加强板1连接的稳定性,另外,这里还需要说明的是,本发明焊接部14与螺栓部13具有相互校准辅助功能;具体,在连接螺母131 与基板11进行点焊连接时,可以通过设置基板11上用于螺栓穿过的螺栓孔作为辅助固定点,避免连接螺母131焊接时,基板11发生偏转;而螺栓部13的设置,可以在铰链加强板1与内板2相连接时,先使用螺栓部13把铰链加强板 1与内板2进行连接,再进行焊柱141与内板2的焊接,进而实现铰链加强板1 与内板2之间的连接;所以,本发明螺栓部13与焊接部14就有相互辅助作用,在实现基础连接的作用外,还能用于装配时的标定。

38.进一步的,在本发明中所述连接部包括两个焊接部14和两个螺栓部13;两个螺栓部13以及两个焊接部14的配合使用,可以更好的驱动铰链加强板1装配位置的准确性和稳定性;另外,在本发明中两个焊接部14之间设有一个螺栓部13,两个螺栓部13之间设有一个焊接部14;这样的设置,使得螺栓部13与焊接部14依次间隔分布,可以均匀分散铰链加强板1局部受力;同时避免螺栓部13或者焊接部14分布在铰链加强板1单侧容易因为铰链加强板1受力不均匀而引发翘边问题。

39.一种前舱盖总成,包括外板3和内板2;所述外板3与内板2通过粘结部相连接;所述内板2边角处设有铰链连接部,所述铰链连接部连接有前舱盖铰链加强板1;所述粘结部包括粘结胶条241;所述外板3与内板2通过粘结胶条241 相连接;本发明公开了一种前舱盖总成,本发明公开的前舱盖主要包括内板2 和外板3结构,外板3为外饰件,内板2为加强件,为了增加前舱盖连接铰链处的结构强度,在本发明中内板2边角处的铰链连接部上设有铰链加强板1,本发明公开的前舱盖结构因为铰链加强板1的设置,很好的提高了铰链与前舱盖

之间的安装强度,很好的保证了前舱盖翻转的稳定性和平顺性,避免前舱盖翻转区域发生形变等问题。

40.进一步的,在本发明中所述外板3与内板2之间还设有定位部;所述定位部包括卡接部25和限位部26,所述限位部26包括设置在外板3上的定位销261,在所述内板2上设有定位孔262;所述定位孔262为腰型孔;所述卡接部25包括设置在外板3边缘处的限位横板251;所述限位横板251一端与外板3相连接,另一端向外板3内侧延伸;本发明通过定位部的设置,主要是为了保证外板3 与内板2连接的稳定性,另外,在本发明中定位部包括卡接部25和限位部26,卡接部25主要是设置在前舱盖前端,也就是整车装配时格栅一侧;卡接部25 主要是一个限位横板251,限位横板251一般在前舱盖水平放置时,限位横板 251也沿水平方向延伸,并且限位横板251与外板3相连接,另一端向前舱盖内侧延伸,这样的设置,使得本发明公开的限位横板251为一个限位机构,在实际装配时,内板2先插接在限位横板251与外板3形成的间隙内,这样的布置方式,起到了很好的限位作用,方便实现内板2与外板3的预固定,另外,作为更大的优化,在本发明中上述限位横板251可以弯折,在内板2与外板3连接后,可以弯折限位横板251,实现限位横板251对内板2卡接限位;除了上述卡接部25外,本发明还设有限位部26;本发明限位部26主要起到定位标定作用,具体,在本发明中所述限位部26包括设置在外板3上的定位销261,在所述内板2上设有定位孔262;本发明通过定位销261与定位孔262的配合,可以很好的实现内板2与外板3连接时位置的标定;保证内板2与外板3连接的稳定性和准确性,另外,在本发明中所述定位孔262为腰型孔;腰型孔的定位孔 262设计,使得定位孔262具有一定的偏移量,方便内板2与外板3的安装装配;同时这里可以对定位销261再次优化,本发明定位销261上设有外螺纹,在定位销261上设有挤压套262,所述挤压套262与定位销261螺纹连接,挤压套 262端部与内板2相互贴合,挤压套262与内板2相互挤压,可以更好的保证外板3与内板2连接的稳定性。

41.另外,基于上述陈述内容,可以知晓,本发明上述公开的卡接部25与限位部26除了具有基础的装配固定作用外,还具有很好的后续作用,本发明卡接部和限位部可以充当夹具结构,在外板与内板胶接后,可以使用挤压套,实现内板与外板的稳定连接,从而具有良好后续固定作用,减少了需要使用外部固定部件对外板3与内板2胶接后的锁止固定定型。

42.进一步的,在本发明中所述前舱盖总成包括多个限位部26,所述限位部26 设置在前舱盖靠近汽车前挡风玻璃一侧,所述卡接部25设置在前舱盖靠近汽车格栅一侧;其中一个所述限制部设置在外板3的中间区域,这里中间区域是指前舱盖靠近前挡风玻璃一侧的中间位置;其余限位部26关于设置在外板3中间区域的限位部26对称布置;在外板3中间区域设置的限位部26中的定位孔262 沿汽车运行方向延伸;本发明基于这样的结构设计,通过外板3中部设置一个定位销261,可以保证内板2布置在外板3的中心区域,避免内板2的偏移,因为本发明外板3与内板2采用胶接,在后续挤压时极易偏移,本发明通过上述限位部26的设置,避免了上述问题;具体,也就是处于前舱盖中间区域的限位部26的定位孔262长度沿汽车的x轴方向延伸;处于前舱盖边缘区域的限位部 26的定位孔262长度沿汽车y轴方向延伸;这样的设置,可以保证内板2与外板3装配时的对中操作,同时还能实现限位部26件的相互配合实现外板3与内板2的相互定位。

43.进一步的,在本发明中所述铰链连接部包括设置在内板2上的放置沉槽21;所述放置沉槽21深度大于板体高度;放置沉槽21的设置,方便了铰链加强板1 在内板2中的放置,

另外,在本发明中放置沉槽21深度大于板体高度,可以很好的避免铰链加强板1外露而影响内板2与外板3的连接,另外,在本发明中所述放置沉槽21底部设有两个螺栓穿接孔和两个焊柱穿接孔211;螺栓穿接孔与焊柱穿接孔211的设置,方便了铰链加强板1与内板2的连接,另外在本发明中其中一个焊柱穿接孔211为腰型孔;这里焊柱穿接孔211为腰型孔,降低焊接穿接孔的开设精度,降低生产难度。

44.在实际装配时,可以要去放置沉槽侧壁与铰链加强板侧壁相贴合,另外,放置沉槽宽度小于第一基板加上定位板的宽度,这样的设置,使得放置沉槽与铰链加强板之间具有相互定位作用,因为放置沉槽宽度一定,可以很好的限制铰链加强板的插入量,很好的控制铰链加强板的装配位置。

45.进一步的,在本发明中所述内板2包括内板体22,所述内板体22上设有凸起台23;本发明凸起台23的设置,使得内板2具有向内凸起结构,增加了内板 2与外板3的接触区域,有利于增加内板2与外板3连接的稳定性,另外,在本发明中所述凸起台23和内板体22的边缘处都设有胶条沉槽24;胶条沉槽24的设置,方便胶条的布置,胶条沉槽24侧面具有很好的限位作用,增加胶条束缚力,更好的保证内板2与外板3连接的稳定性,另外,在本发明中所述胶条沉槽24边缘处设有侧向卡条2411;侧向卡条2411主要对胶条侧面进行限位,可以保证胶条在胶条沉槽24内放置的稳定性,避免胶条移位而影响外板3与内板 2胶接的准确程度。

46.在实际装配时,先进行前舱盖铰链加强板1的组装;先把各个螺母131通过点焊的方式与板体预连接;预连接完毕后,检测螺母位置,如果螺母位置处于设定位置,把螺母与板体再焊接,使得螺母固定在板体上;再把上述操作完成的前舱盖铰链加强板1与内板2相连接;再把连接有前舱盖铰链加强板1的内板2通过粘结部与外板3相连接至此,一个前舱盖的装配完毕,如果需要重复组装,重复上述步骤即可。

47.显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1