车体前部结构及车体前部的制造方法与流程

1.本发明涉及一种车体前部结构及车体前部的制造方法。

背景技术:

2.作为车辆的车体前部结构,已知有下述结构,即:大致矩形截面的上梁(upper member)从左右的前柱(front pillar)向车辆前方延伸,在上梁的根部,连结有沿着车宽方向延伸的仪表板上板(dash upper panel)(例如参照专利文献1)。

3.专利文献1所记载的车体前部结构中,仪表板上板的车宽方向外侧的端部贯穿上梁的车宽方向内侧的侧壁,设于仪表板上板的端部的屈曲凸缘触碰上梁的车宽方向外侧的侧壁,并通过焊接而固定于所述侧壁。在上梁的车宽方向外侧的侧壁,形成有用于插入焊接枪的作业孔。仪表板上板的屈曲凸缘与上梁的车宽方向外侧的侧壁的焊接是通过作业孔而进行。而且,在仪表板上板的后部,连结支撑前窗密封玻璃(front window seal glass)的下端的、前围上板(cowl top panel),在前围上板的车宽方向外侧结合有前围侧板(cowl side panel)。前围侧板的下缘部通过焊接等而固定于上梁的车宽方向内侧的侧壁。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利第4547610号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

所述车体前部结构中,仪表板上板的车宽方向外侧的端部横穿上梁的截面而焊接固定于外侧的侧壁,因而可将仪表板上板的端部以高刚性连结于上梁的根部。但是,所述车体前部结构的情况下,为了将仪表板上板的端部焊接于上梁的车宽方向外侧的侧壁,必须在上梁的侧壁形成焊接用的作业孔,而担心上梁的强度因作业孔降低。而且,所述的车体前部结构需要通过作业孔来进行用于将仪表板上板的端部与上梁的侧壁接合的焊接作业,因而接合作业的效率差,期望改善此方面。

[0009]

因此,本发明欲提供一种车体前部结构及车体前部的制造方法,可不设置无用的焊接用的作业孔,而将仪表板上板与前围侧板一起高效率地接合于上梁。

[0010]

[解决问题的技术手段]

[0011]

本发明的车体前部结构为了解决所述问题,采用以下的结构。

[0012]

即,本发明的车体前部结构包括:上梁(例如实施方式的上梁10),具有截面大致

コ

字状的上梁本体(例如实施方式的上梁本体11)及上梁盖构件(例如实施方式的上梁盖构件12),所述上梁本体向车宽方向外侧开口,所述上梁盖构件以堵塞所述上梁本体的开口的方式结合于所述上梁本体;前围侧板(例如实施方式的前围侧板16),其下缘部(例如实施方式的下缘部16e)结合于所述上梁本体的车宽方向内侧的侧壁;以及仪表板上板(例如实施方式的仪表板上板13),其车宽方向外侧的端部结合于所述上梁本体的车宽方向内侧的侧壁,

所述上梁本体包括:上梁基部(例如实施方式的上梁基部19),具有上壁与车宽方向内侧的侧壁的一部分经连续切缺的缺口部(例如实施方式的缺口部18);以及上部分割片(例如实施方式的上部分割片20),以基本堵塞所述缺口部的方式结合于所述上梁基部,关于所述前围侧板与所述上部分割片,所述前围侧板的所述下缘部与所述上部分割片的分割片侧壁(例如实施方式的分割片侧壁20s)由第一接合部(例如实施方式的第一接合部w1)接合,构成上部结构体(例如实施方式的上部结构体24),关于所述仪表板上板与所述上梁基部,在所述仪表板上板的端部向上方屈曲地设置的弯折凸缘(例如实施方式的弯折凸缘13f)与所述上梁基部的基部侧壁(例如实施方式的基部侧壁19s)由第二接合部(例如实施方式的第二接合部w2)接合,构成基部结构体(例如实施方式的基部结构体26),关于所述上部结构体与所述基部结构体,所述前围侧板的所述下缘部与所述基部侧壁的所述缺口部的缘部由第三接合部(例如实施方式的第三接合部w3)接合,构成骨架结构体(例如实施方式的骨架结构体27),关于所述骨架结构体与所述上梁盖构件,所述上梁盖构件的从上下的各端部向车宽方向外侧延伸的各凸缘部(例如实施方式的凸缘部12fu、凸缘部12fl)通过第四接合部(例如实施方式的第四接合部w4)及第五接合部(例如实施方式的第五接合部w5),分别接合于所述上部分割片的分割片上壁(例如实施方式的分割片上壁20u)及所述上梁基部的基部下壁(例如实施方式的基部下壁19l)。

[0013]

根据所述结构,上部结构体是以第一接合部将前围侧板的下缘部与上部分割片的分割片侧壁接合而构成。上部分割片与上梁本体的大型的上梁基部为分立构件,因此可在第一接合部中,对前围侧板的下缘部通过夹持点焊而容易地接合。

[0014]

基部结构体是以第二接合部将仪表板上板的端部的弯折凸缘与上梁基部的基部侧壁接合而构成。在上梁基部,设有上壁与侧壁的一部分经连续切缺的缺口部,因而仪表板上板的端部的弯折凸缘与基部侧壁可在第二焊接部中,通过夹持点焊而容易地接合。

[0015]

骨架结构体是以第三接合部将前围侧板的下缘部与基部侧壁的缺口部的缘部接合而构成。前围侧板的下缘部与基部侧壁的周域并非袋结构,因而前围侧板的下缘部与基部侧壁可在第三焊接部中,通过夹持点焊而容易地接合。

[0016]

关于如所述那样构成的骨架结构体及上梁盖构件,上梁盖构件的上侧的凸缘部由第四接合部接合于上部分割片的分割片上壁,并且上梁盖构件的下侧的凸缘部由第五接合部接合于上梁基部的基部下壁。第四接合部与第五接合部的各周围均非袋结构,因而上梁盖构件可在第四接合部及第五接合部中,通过夹持点焊而容易地接合于分割片上壁及基部下壁。

[0017]

所述前围侧板的所述下缘部也可重叠于所述上梁基部的所述基部侧壁的车宽方向内侧面并通过所述第三接合部进行接合,在所述前围侧板的所述下缘部中的、较所述第三接合部更靠下方,设有向下方朝向车宽方向外侧倾斜的引导壁(例如实施方式的引导壁25)。

[0018]

此时,在对基部结构体从上方组装上部结构体时,通过上梁基部的缺口部的缘部抵接于前围侧板的引导壁,从而可将前围侧板的下缘部引导至重叠于基部侧壁的车宽方向内侧面的位置。因此,在采用本结构的情况下,可高效率地进行上部结构体对基部结构体的组装。

[0019]

所述上部结构体的所述上部分割片的后部也可由所述仪表板上板的后部从下方

支撑,且所述上部结构体的所述上部分割片的前部由所述上梁基部的基部上壁(例如实施方式的基部上壁19u)从下方支撑。

[0020]

此时,在对基部结构体从上方组装上部结构体时,上部分割片的前后由基部上壁及仪表板上板的后部从下方支撑,因而可对上梁基部将上部结构体在上下方向高精度地定位。因此,在采用本结构的情况下,可更高效率地进行上部结构体对基部结构体的组装。

[0021]

也可在所述分割片侧壁、与位于其下方的所述基部侧壁之间,设有用于从所述仪表板上板的上表面向所述上梁的截面内排出水滴的排水口(例如实施方式的排水口22f、排水口22r),在所述排水口的附近设有所述第三接合部。

[0022]

此时,可利用第三接合部来补强上梁基部的基部侧壁中的、因形成排水口而强度降低的部分的附近。

[0023]

也可设为下述结构,即:在所述上梁基部的所述缺口部的下方,配置有纵向的截面为大致l字状且接合于所述上梁基部的所述基部侧壁的车外侧面及基部下壁的上表面的、加固件(例如实施方式的加固件28),所述加固件在所述排水口的下方,具有在上下方向排列有多个与所述基部侧壁的焊接点(例如实施方式的焊接点p)的、补强接合部(例如实施方式的补强接合部30)。

[0024]

此时,可利用加固件的补强接合部来补强上梁基部的基部侧壁中的、形成排水口的部分的下方。

[0025]

较理想为构成所述补强接合部的多个所述焊接点中的至少一个为与减震器基座(例如实施方式的减震器基座17)接合的接合部,所述减震器基座支撑悬架(suspension)的减震器(dumper)的上部。

[0026]

此时,作为即便受到冲击负荷也不易变形的牢固零件的减震器基座接合于补强接合部的至少一个焊接点,因而可进一步提高上梁基部的基部侧壁中的、形成排水口的部分的附近的强度。

[0027]

所述前围侧板也可一体地结合于支撑前窗密封玻璃的下端的、前围上板(例如实施方式的前围上板15)的车宽方向外侧的端部,所述仪表板上板与所述前围上板及所述前围侧板一起形成箱形形状,在所述上梁的车宽方向内侧,配置有支撑悬架的减震器的上部的、减震器基座(例如实施方式的减震器基座17),所述减震器基座结合于所述上梁及所述仪表板上板的下表面。

[0028]

此时,减震器基座结合于与前围上板及前围侧板一起形成箱形形状的仪表板上板的下表面、及闭截面形状的上梁。因此,可使悬架的上部通过减震器基座以高刚性支撑于车体。

[0029]

所述上梁盖构件的后部也可机械结合于前柱(例如实施方式的前柱3)的车宽方向外侧面。

[0030]

此时,上梁的后部以高刚性支撑于前柱,因而可进一步提高通过减震器基座的、悬架的上部的支撑刚性。

[0031]

所述仪表板上板也可形成为与车宽方向交叉的截面向上开口的、帽形的截面形状,并且后缘部结合于支撑前窗密封玻璃的下端的前围上板(例如实施方式的前围上板15)及仪表板下板(例如实施方式的仪表板下板14)。

[0032]

此时,仪表板上板具有向上开口的帽形的截面形状,因而可提高仪表板上板的刚

性,并且可提高流入仪表板上板的截面内的水滴的排水性。

[0033]

为了解决所述问题,本发明的车体前部的制造方法采用以下的结构。

[0034]

一种车体前部的制造方法,所述车体前部包括:上梁(例如实施方式的上梁10),具有截面大致

コ

字状的上梁本体(例如实施方式的上梁本体11)及上梁盖构件(例如实施方式的上梁盖构件12),所述上梁本体向车宽方向外侧开口,所述上梁盖构件以堵塞所述上梁本体的开口的方式结合于所述上梁本体;前围侧板(例如实施方式的前围侧板16),其下缘部(例如实施方式的下缘部16e)结合于所述上梁本体的车宽方向内侧的侧壁;以及仪表板上板(例如实施方式的仪表板上板13),其车宽方向外侧的端部结合于所述上梁本体的车宽方向内侧的侧壁,所述上梁本体包括:上梁基部(例如实施方式的上梁基部19),具有上壁与车宽方向内侧的侧壁的一部分经连续切缺的缺口部(例如实施方式的缺口部18);以及上部分割片(例如实施方式的上部分割片20),以基本堵塞所述缺口部的方式结合于所述上梁基部,并且所述车体前部的制造方法包括下述工序:将所述前围侧板的所述下缘部与所述上部分割片的分割片侧壁(例如实施方式的分割片侧壁20s)接合而形成上部结构体(例如实施方式的上部结构体24);将所述仪表板上板的端部的弯折凸缘(例如实施方式的弯折凸缘13f)与所述上梁基部的基部侧壁(例如实施方式的基部侧壁19s)接合而形成基部结构体(例如实施方式的基部结构体26);将所述上部结构体的所述前围侧板的所述下缘部与所述基部结构体的所述基部侧壁的所述缺口部的缘部接合而形成骨架结构体;以及将所述上梁盖构件的从上下的各端部向车宽方向外侧延伸的各凸缘部(例如实施方式的凸缘部12fu、凸缘部12fl),接合于所述骨架结构体的所述上部分割片的分割片上壁(例如实施方式的分割片上壁20u)及所述上梁基部的基部下壁(例如实施方式的基部下壁19l)。

[0035]

[发明的效果]

[0036]

关于本发明的车体前部结构,可通过以下方法来制造车体前部。

[0037]

首先,以第一接合部将前围侧板的下缘部与上部分割片的分割片侧壁接合而形成上部结构体,并且以第二接合部将仪表板上板的弯折凸缘与上梁基部的基部侧壁接合而形成基部结构体,然后以第三接合部将前围侧板的下缘部与基部侧壁的缺口部的缘部接合而形成骨架结构体。然后,以第四接合部将上梁盖构件的上侧的凸缘部接合于上部分割片的分割片上壁,以第五接合部将上梁盖构件的下侧的凸缘部接合于上梁基部的基部下壁。

[0038]

因此,在采用本发明的车体前部结构的情况下,可不设置无用的焊接用的作业孔,而将仪表板上板与前围侧板一起高效率地接合于上梁。

附图说明

[0039]

图1为实施方式的车辆的前部的骨架部的立体图。

[0040]

图2为将实施方式的车辆的前部的骨架部去掉一部分零件而表示的立体图。

[0041]

图3为将实施方式的车辆的前部的骨架部去掉一部分零件而表示的侧面图。

[0042]

图4为实施方式的车辆的前部的骨架部的立体图。

[0043]

图5为沿着图1的v-v线的截面图。

[0044]

图6为沿着图2的vi-vi线的截面图。

[0045]

图7为以图2的vii-vii线部分将实施方式的车辆的前部的骨架部截断的局部截面立体图。

[0046]

图8为表示实施方式的车体前部的组装工序的、与图5对应的截面图。

[0047]

图9为表示实施方式的车体前部的组装工序的、与图5对应的截面图。

[0048]

[符号的说明]

[0049]

3:前柱

[0050]

10:上梁

[0051]

11:上梁本体

[0052]

12:上梁盖构件

[0053]

12fu、12fl:凸缘部

[0054]

13:仪表板上板

[0055]

13f:弯折凸缘

[0056]

15:前围上板

[0057]

16:前围侧板

[0058]

16e:下缘部

[0059]

17:减震器基座

[0060]

18:缺口部

[0061]

19:上梁基部

[0062]

19s:基部侧壁

[0063]

19u:基部上壁

[0064]

19l:基部下壁

[0065]

20:上部分割片

[0066]

20s:分割片侧壁

[0067]

20u:分割片上壁

[0068]

22f、22r:排水口

[0069]

24:上部结构体

[0070]

25:引导壁

[0071]

26:基部结构体

[0072]

27:骨架结构体

[0073]

28:加固件

[0074]

30:补强接合部

[0075]

p:接合点

[0076]

w1:第一接合部

[0077]

w2:第二接合部

[0078]

w3:第三接合部

[0079]

w4:第四接合部

[0080]

w5:第五接合部

具体实施方式

[0081]

以下,基于附图对本发明的实施方式进行说明。此外,在附图的适当部位,标注有指代车辆1的前方的箭头fr、指代车辆1的上方的箭头up、及指代车辆1的左侧方的箭头lh。

而且,车辆1的车体前部的骨架部是左右大致对称地形成。因此,以下对车辆的左侧的结构进行说明,省略右侧部分的结构的说明。

[0082]

图1为从车辆1的左侧前部上方观看实施方式的车辆1的车体前部的立体图。

[0083]

车辆1在乘客室的侧部下方配置有侧梁2,此侧梁2为沿着车体前后方向延伸的骨架构件。在乘客室的侧部前方配置有前柱3,此前柱3为从侧梁2的前端部向铅垂上方竖起的骨架构件。在侧梁2的前端部,经由向车宽方向内侧延伸的未图示的连结车架而连结有前侧车架4。前侧车架4在相对于侧梁2而向车宽方向内侧偏移的位置向车辆前方侧延伸,主要支撑包含引擎(engine)或马达(motor)等的驱动单元。

[0084]

而且,在前柱3的上部区域,连结有从前柱3缓缓向下方弯曲倾斜且向车辆前方延伸的上梁10。上梁10为在较前侧车架4更靠车宽方向外侧,向车辆前方侧延伸的骨架构件。上梁10的前端部设为与前侧车架4的前端部大致相同高度。上梁10的前端部、与其内侧的前侧车架4的前端部由角撑板5连结。

[0085]

上梁10包括:截面大致

コ

字状的上梁本体11,向车宽方向外侧开口;以及上梁盖构件12,以堵塞上梁本体11的开口的方式结合于上梁本体11。上梁10形成为上下方向的尺寸较左右方向的尺寸更长的、纵长的大致矩形形状的截面形状。

[0086]

在上梁10的根部(靠乘客室的端部),连结有沿着车宽方向延伸的仪表板上板13的端部。仪表板上板13形成为与车宽方向交叉的截面向上开口的、帽形的截面形状。仪表板上板13的后缘部连结于分隔乘客室与引擎室的、仪表板下板14的上端部。在仪表板上板13的后缘部,连结有支撑未图示的前窗密封玻璃的下端的、前围上板15。前围上板15在仪表板上板13的上方沿着车宽方向延伸。前围上板15的车宽方向的中央区域接合于仪表板上板13的前缘部,与仪表板上板13一起形成箱形形状。

[0087]

在前围上板15的车宽方向外侧的端部,连结有侧面观看为大致三角形形状的前围侧板16。前围侧板16的下缘部连结于上梁10的根部侧的车宽方向内侧的侧壁。

[0088]

而且,在上梁10的根部侧的车宽方向内侧的侧壁中的、较与仪表板上板13的连结部更靠下方侧部分,连结有支撑前侧的悬架的未图示的减震器的上部的、减震器基座17。减震器基座17的上表面连结于仪表板上板13的车宽方向外侧区域的下表面。减震器基座17由厚壁的金属板形成。

[0089]

图2为从上梁10卸除上梁盖构件12,从车辆1的左侧前部上方观看车体前部的立体图。图3为从上梁10卸除上梁盖构件12,从车辆1的左侧方观看车体前部的侧面图。而且,图4为从车辆1的引擎室侧的前部上方观看车体的左侧前部的立体图。

[0090]

如这些图所示,上梁本体11包括:上梁基部19,根部侧的上壁与车宽方向内侧的侧壁的一部分经连续切缺;以及上部分割片20,以基本堵塞上梁基部19的缺口部18的方式结合于上梁基部19。

[0091]

以下,将沿铅垂方向竖立的上梁基部19的侧壁称为基部侧壁19s,将从基部侧壁19s的上端部向车宽方向外侧延伸的上壁称为基部上壁19u,将从基部侧壁19s的下端部向车宽方向外侧延伸的下壁称为基部下壁19l。而且,将沿铅垂方向竖立的上部分割片20的侧壁称为分割片侧壁20s,将从分割片侧壁20s的上端部向车宽方向外侧延伸的上壁称为分割片上壁20u。

[0092]

上梁基部19的缺口部18如图3所示,成为将基部上壁19u的一部分在车宽方向的全

域切除,且将基部侧壁19s的一部分从上端部以规定高度范围切除而成的形状。但是,基部侧壁19s的缺口部18的下端并非全域沿车体前后方向直线状地延伸,而是在中央区域的直线部的前后形成有向下方以凹状凹陷的凹陷部21f、凹陷部21r。缺口部18的前后的凹陷部21f、21r在将上部分割片20安装于上梁基部19时,在与上部分割片20的分割片侧壁20s的下端之间形成排水口22f、排水口22r。排水口22f、排水口22r为用于将流入仪表板上板13的上表面的水滴排出至上梁10的截面内的孔,供后述的仪表板上板13的前后的沟槽部23f、23r的端部插入。

[0093]

图5为沿着图1的v-v线的截面图,图6为沿着图2的vi-vi线的截面图。而且,图7为以图2的vii-vii线部分截断的车体前部的局部截面立体图。

[0094]

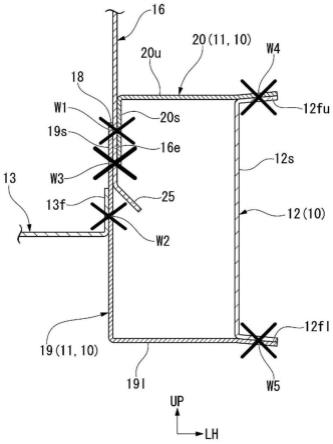

前围侧板16的下缘部16e重叠于上部分割片20的分割片侧壁20s的车宽方向内侧的面,在此状态下通过点焊而接合于分割片侧壁20s。将此接合部(参照图5)称为第一接合部w1。如此经第一接合部w1接合的前围侧板16与上部分割片20构成本实施方式的上部结构体24(参照图8)。

[0095]

此外,在前围侧板16的下缘部16e中的、较第一接合部w1更靠下方(较后述的第三接合部w3更靠下方),设有向下方朝向车宽方向外侧倾斜的引导壁25。

[0096]

而且,在仪表板上板13的车宽方向外侧区域,形成有上文所述的一对沟槽部23f、21r。其中一个沟槽部23f形成于仪表板上板13的靠前部侧,另一个沟槽部21r形成于仪表板上板13的靠后部侧。一对沟槽部23f均向下方以凹状凹陷,车宽方向外侧的端部突出至排水口22f、排水口22r内。在仪表板上板13的车宽方向外侧的端部中的、由前后的沟槽部23f、21r夹持的部分,设有向上方侧弯曲成大致l字状的弯折凸缘13f。

[0097]

弯折凸缘13f触碰上梁基部19的基部侧壁19s的车宽方向内侧的面,在此状态下通过点焊而接合于基部侧壁19s。将此接合部称为第二接合部w2。如此经第二接合部w2接合的仪表板上板13与上梁基部19构成本实施方式的基部结构体26(参照图8)。

[0098]

上部结构体24中,前围侧板16的下缘部16e重叠于基部结构体26的基部侧壁19s的缺口部18的缘部的车宽方向内侧的面,在此状态下通过点焊而接合于基部侧壁19s。将此接合部称为第三接合部w3。如此经第三接合部w3接合的上部结构体24与基部结构体26构成本实施方式的骨架结构体27(参照图9)。

[0099]

基部侧壁19s上的第三接合部w3的位置设定于缺口部18的缘部中的前后的凹陷部21f、21r(排水口22f、22r)之间的区域。因此,第三接合部w3设于排水口22f、排水口22r的附近。

[0100]

在以第三接合部w3将上部结构体24接合于基部结构体26时,使上部结构体24从基部结构体26的上方下降,将上部结构体24的前围侧板16的下缘部16e重合于基部结构体26的基部侧壁19s的车外侧面。此时,在前围侧板16的下缘部16e设有倾斜的引导壁25,因而可通过引导壁25的引导功能将前围侧板16的下缘部16e与基部侧壁19s在正规的位置容易地重合。

[0101]

而且,关于上部结构体24的上部分割片20,此时分割片上壁20u的前缘部20uf及后缘部20ur分别重叠于基部上壁19u中的、缺口部18的前侧及后侧的各缘部19uf、19ur的上表面。本实施方式中,基部上壁19u中的、缺口部18的后侧的缘部19ur与上梁基部19的其他部分由分立构件形成。所述后侧的缘部19ur也接合于前柱3及仪表板上板13的后部。因此,上

部分割片20的后部由仪表板上板13的后部从下方支撑,上部分割片20的前部由上梁基部19的基部上壁19u的前侧的缘部19uf从下方支撑。

[0102]

上梁盖构件12具有向铅垂上方竖立的侧壁12s、以及从侧壁12s的上下的端部向车宽方向外侧延伸的凸缘部12fu、凸缘部12fl。上梁盖构件12组装于所述骨架结构体27。上梁盖构件12配置于骨架结构体27的上梁本体11的上壁与下壁之间。具体而言,在不存在缺口部18的区域中,配置于上梁基部19的基部上壁19u与基部下壁19l之间,在存在缺口部18的区域中,配置于上部分割片20的分割片上壁20u与上梁基部19的基部下壁19l之间。

[0103]

关于骨架结构体27及上梁盖构件12,上梁盖构件12的上侧的凸缘部12fu通过点焊而接合于基部上壁19u及分割片上壁20u,上梁盖构件12的下侧的凸缘部12fl通过点焊而接合于基部下壁19l。将上梁盖构件12的上侧的凸缘部12fu与分割片上壁20u的接合部称为第四接合部w4,将上梁盖构件12的下侧的凸缘部12fl与基部下壁19l的接合部称为第五接合部w5。

[0104]

而且,上梁盖构件12的侧壁12s的后缘部12sr如图1所示,设于较上梁本体11的后端部更靠车辆后方侧。上梁盖构件12的后缘部12sr重叠于前柱3的车宽方向外侧面,通过多个螺栓32而紧固固定于前柱3。即,上梁盖构件12的后部机械结合于前柱3的车宽方向外侧面。

[0105]

此外,在上梁基部19中的缺口部18的下方,如图2、图3及图7、图8所示,配置有纵向的截面为大致l字状且接合于基部侧壁19s的车外侧面及基部下壁19l的上表面的、加固件28。加固件28以缺口部18的前侧的凹陷部21f(前侧的排水口22f)的下方位置为中心,沿车辆前后方向延伸。加固件28的侧壁28s及下壁28l的多处通过点焊而接合于基部侧壁19s及基部下壁19l。

[0106]

在加固件28的侧壁28s的前后方向的大致中央,设有向上方延伸的舌片部29。所述舌片部29的前缘部分及侧壁28s的下方部分设为在上下方向排列多个(本实施方式中为三个)与基部侧壁19s的焊接点p的、补强接合部30。补强接合部30的多个焊接点p配置于前方侧的排水口22f的下方位置。

[0107]

而且,上文所述的减震器基座17如图6、图7所示,在车宽方向外侧的端部设有向下方屈曲的接合凸缘17f。所述接合凸缘17f从基部侧壁19s的车宽方向内侧重叠于加固件28与基部侧壁19s的重合部,以三片重叠的状态在最上部的焊接点p焊接固定于基部侧壁19s及加固件28。

[0108]

此外,本实施方式中,减震器基座17、上梁基部19及加固件28仅在最上部的焊接点p接合,但也可设为在其他焊接点p也焊接。

[0109]

(车体前部的制造方法)

[0110]

接下来,参照图8、图9,对所述车体前部的主要部分的主要制造方法进行说明。图8、图9为表示车体前部的组装工序的、与图5对应的截面图。

[0111]

首先,如图8的上部侧所示,使前围侧板16的下缘部16e触碰上部分割片20的分割片侧壁20s的车宽方向内侧面,在此状态下,以第一接合部w1将前围侧板16的下缘部16e点焊于分割片侧壁20s。由此形成上部结构体24。

[0112]

另一方面,如图8的下部侧所示,使仪表板上板13的端部的弯折凸缘13f触碰上梁基部19的基部侧壁19s的车宽方向内侧面,在此状态下,以第二接合部w2将仪表板上板13的

弯折凸缘13f点焊于基部侧壁19s。由此形成基部结构体26。

[0113]

然后,将上部结构体24的前围侧板16的下缘部16e在存在缺口部18的位置,重合于基部侧壁19s的车宽方向外侧面(参照图8中的箭头)。在此状态下,如图9所示,以第三接合部w3将前围侧板16的下缘部16e点焊于基部侧壁19s。由此形成骨架结构体27。

[0114]

然后,在由骨架结构体27的上梁基部19及上部分割片20形成的、向外的开口内,如图9中的箭头所示,插入上梁盖构件12,将上梁盖构件12的上下的凸缘部12fu、12fl重合于分割片上壁20u及基部下壁19l。此外,在上梁基部19的并无缺口部18的位置,将上梁盖构件12的上侧的凸缘部12fu重合于基部上壁19u。接下来,在此状态下,对各重合部进行点焊。上梁盖构件12的上侧的凸缘部12fu由第四接合部w4点焊于上部分割片20的分割片上壁20u,上梁盖构件12的下侧的凸缘部12fl由第五接合部w5点焊于上梁基部19的基部下壁19l。

[0115]

(实施方式的效果)

[0116]

如以上那样,本实施方式中,上部结构体24是前围侧板16的下缘部16e与上部分割片20的分割片侧壁20s由第一接合部w1接合而构成。上部分割片20为与上梁基部19分离的分立构件,因而可在第一接合部w1中通过夹持点焊与前围侧板16容易地接合。

[0117]

而且,基部结构体26是仪表板上板13的弯折凸缘13f与上梁基部19的基部侧壁19s由第二接合部w2接合而构成。另外,在上梁基部19,设有上壁与侧壁的一部分经连续切缺的缺口部18。因此,仪表板上板13的弯折凸缘13f与基部侧壁19s可利用缺口部18,在第二接合部w2中通过夹持点焊而容易地接合。

[0118]

而且,骨架结构体27是前围侧板16的下缘部16e与基部侧壁19s的缺口部18的缘部由第三接合部w3接合而构成。前围侧板16的下缘部16e及基部侧壁19s的周域并非袋结构,因而前围侧板16的下缘部16e与基部侧壁19s可在第三接合部w3中通过夹持点焊容易地接合。

[0119]

进而,关于骨架结构体27与上梁盖构件12,上梁盖构件12的上侧的凸缘部14fu由第四接合部w4接合于分割片上壁20u,并且上梁盖构件12的下侧的凸缘部14fl由第五接合部w5接合于基部下壁19l。第四接合部w4及第五接合部w5的各周围均非袋结构,因而上梁盖构件12可在第四接合部w4及第五接合部w5中,通过夹持点焊容易地接合于分割片上壁20u及基部下壁19l。

[0120]

因此,在采用本实施方式的车体前部结构的情况下,可不设置无用的焊接用的作业孔,而将仪表板上板13与前围侧板16一起高效率地接合于上梁10。

[0121]

而且,本实施方式的车体前部结构中,在前围侧板16的下缘部中的较第三接合部w3更靠下方位置,设有向下方朝向车宽方向外侧倾斜的引导壁25。因此,在对基部结构体26从上方组装上部结构体24时,通过上梁基部19的缺口部18的缘部抵接于前围侧板16的引导壁25,从而可将前围侧板16的下缘部16e引导至重叠于基部侧壁19s的车宽方向内侧面的位置。因此,在采用本实施方式的车体前部结构的情况下,可高效率地进行上部结构体24对基部结构体26的组装。

[0122]

而且,本实施方式的车体前部结构中,上部结构体24的上部分割片20的后缘部20ur由仪表板上板13的后部从下方支撑,并且上部结构体24的上部分割片20的前缘部20uf由上梁基部19的基部上壁19u从下方支撑。因此,在对基部结构体26从上方组装上部结构体24时,上部分割片20的前后由基部上壁19u及仪表板上板13的后部从下方支撑。因此,在采

用本结构的情况下,可对上梁基部19将上部结构体24在上下方向高精度地定位,因而可更高效率地进行上部结构体24对基部结构体26的组装。

[0123]

而且,本实施方式的车体前部结构在基部侧壁19s的排水口22f(缺口部18的凹陷部21f)的附近,设有将基部侧壁19s与前围侧板16接合的第三接合部w3。因此,可利用第三接合部w3来高效率地补强基部侧壁19s中的、因形成排水口22f(缺口部18的凹陷部21f)而强度降低的部分的附近。

[0124]

进而,本实施方式的车体前部结构中,在上梁基部19的缺口部18的下方配置有截面大致l字状的加固件28,加固件28的补强接合部30在排水口22f的下方,通过在上下方向排列多个的焊接点p而接合于基部侧壁19s。因此,可利用加固件28的补强接合部30来补强基部侧壁19s中的、形成排水口22f(缺口部18的凹陷部21f)的部分的下方。

[0125]

而且,本实施方式的车体前部结构中,补强接合部30的至少一个焊接点p设为与减震器基座17接合的接合部。因此,可进一步提高基部侧壁19s中的、形成排水口22f(缺口部18的凹陷部21f)的部分的附近的强度。即,减震器基座17为即便受到冲击负荷也不易变形的、厚壁的牢固零件,因而可利用减震器基座17的刚性来进一步提高排水口22f的附近的强度。

[0126]

而且,本实施方式的车体前部结构中,前围侧板16一体地结合于前围上板15的车宽方向外侧的端部,仪表板上板13与前围上板15及前围侧板16一起形成箱形形状。另外,支撑悬架的减震器的上部的减震器基座17在上梁10的车宽方向内侧位置,结合于上梁10及仪表板上板13的下表面。因此,在采用本结构的情况下,减震器基座17结合于形成箱形形状的仪表板上板13的下表面、及闭截面形状的上梁10,由此可将悬架的上部通过减震器基座17以高刚性支撑于车体。

[0127]

而且,本实施方式的车体前部结构中,上梁盖构件12的后缘部12sr机械结合于前柱3的车宽方向外侧面。因此,可进一步提高通过减震器基座17的、悬架的上部的支撑刚性。

[0128]

进而,本实施方式的车体前部结构中,仪表板上板13形成为与车宽方向交叉的截面向上开口的、帽形的截面形状,其后缘部结合于前围上板15及仪表板下板14。因此,可提高仪表板上板13的刚性,并且可提高流入仪表板上板13的截面内的水滴的排水性。

[0129]

此外,本发明不限定于所述实施方式,可在不偏离其主旨的范围内进行各种设计变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1