滑板车的车架及滑板车的制作方法

1.本实用新型涉及机械领域,尤其涉及一种滑板车的车架及滑板车。

背景技术:

2.滑板车,通常指代电动滑板车,是以传统人力滑板为基础,加上电力套件的交通工具,近年来快速发展,催生了新的需求和态势。

3.然而,市场上的滑板车的车架通常以铝合金车架或钢管车架焊接而成,在实际使用中,极易在使用过程中出现变形的情况,尤其是直接打孔安装相应的部件,例如踏板、电池等部件后,极易造成结构的不稳定,容易引起安全隐患。

4.因此,如何设计出一种结构稳定,且不易产生变形的滑板车的车架及滑板车,是本实用新型亟需解决的技术问题。

技术实现要素:

5.针对上述现有技术的缺点或不足,本实用新型要解决的技术问题是如何提供一种滑板车的车架及滑板车,结构稳定,且不易产生变形。

6.为解决上述技术问题,本实用新型提供了一种滑板车的车架,包括:若干根横梁管;与各横梁管相连并构成所述车架的框架主体的连接管;

7.多个沿所述横梁管的轴向开设的通孔;

8.设置于所述通孔内且尾部带有定位槽的紧固件;

9.其中,所述紧固件的头部在插入所述通孔内后,所述紧固件的尾部通过焊接的方式与所述横梁管相连。

10.进一步作为优选地,所述横梁管包括:水平段、与所述水平段相连的弯曲段;其中,各横梁管的弯曲段通过焊接的方式相交一处;其中,所述水平段开设有所述通孔;所述定位槽用于通过插入连接件,以安装所述滑板车的车身踏板。

11.进一步作为优选地,所述紧固件为螺栓;所述定位槽的截面形状为圆形、六角形、五角形、十字形中的任意一种。

12.进一步作为优选地,各横梁管的水平段相互平行;各通孔等距开设于所述水平段上;所述横梁管为无缝钢管,且所述弯曲段通过弯曲工艺弯曲形成;所述弯曲段还开设有定位孔;设置于所述定位孔内且尾部带有定位槽的螺栓。

13.进一步作为优选地,至少有一根所述横梁管的头端与头管相连;其中,所述头管与所述头端通过焊接的方式相连。

14.进一步作为优选地,所述连接管至少有两根;所述横梁管至少有两根;其中,所述连接管与所述水平段垂直相连。

15.进一步作为优选地,所述连接管为两根;所述横梁管为两根;其中,所述连接管与所述横梁管垂直相连后,形成用于放置车身仓体的窗口;所述车架还包括:设置于所述窗口内的所述车身仓体;所述车身仓体设置于所述窗口内后,与所述窗口的周向内壁焊接相连。

16.进一步作为优选地,所述车身仓体具有一用于容纳电池的腔体;车身仓体的周向轮廓的横截面的面积从其开口朝向底部逐渐减小;所述窗口的形状与所述横截面的形状相匹配;其中,所述窗口的形状为矩形。

17.进一步作为优选地,所述横梁管的尾部开设有燕尾槽,用于固定所述滑板车的电机;其中,所述燕尾槽通过所述横梁管的尾部经冲压打扁并冲切后形成。

18.本技术还提供了一种滑板车,包括上述滑板车的车架。

19.与现有技术相比,本技术提供的滑板车的车架及滑板车,结构稳定,且不易产生变形。

附图说明

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

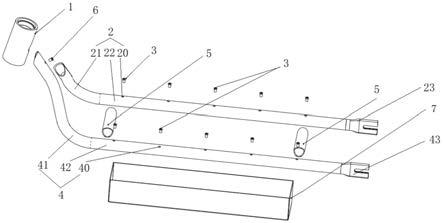

21.图1:本实用新型第一实施例中滑板车的车架的爆炸图;

22.图2:本实用新型第一实施例中滑板车的车架的结构示意图;

23.附图标记说明:

24.头管1、横梁管2、通孔20、弯曲段21、水平段22、燕尾槽23、横梁管 4、通孔40、弯曲段41、水平段42、燕尾槽43、紧固件3、定位槽31、连接管5、车身仓体7、腔体71。

具体实施方式

25.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

26.实施例一

27.如图1和图2所示,本实用新型的第一实施例提供了一种滑板车的车架,该车架主要是由若干根横梁管(参考图1中所示的横梁管2和横梁管4)、与各横梁管相连并构成所述车架的框架主体的连接管5、多个沿所述横梁管的轴向开设的通孔(参考图1中所示的通孔20和通孔40)、设置于所述通孔内且尾部带有定位槽31的紧固件3等构成。

28.其中,所述紧固件3的头部在插入所述通孔内后,所述紧固件3的尾部通过焊接的方式与所述横梁管相连。

29.通过上述内容可知:由于该车架内主要是由若干根横梁管和连接管5 等构成,并且由于横梁管沿轴向开设有通孔(参考图1中所示的通孔20 和通孔40),并且通过在通孔内设置有定位槽31的紧固件3,并通过焊接的方式设置于横梁管上,因此可借助紧固件3上的定位槽31安装踏板等其他部件,避免了采用自攻螺丝的方式在横梁管上进行开孔,导致了横梁管的形状易发生变形,因此结构稳定,且不易产生变形。

30.具体地,本实施例中的紧固件3用于通过所述定位槽31插入连接件,以安装所述滑板车的车身踏板。

31.为了满足实际应用中的设计和装配需求,本实施例中的横梁管可以由水平段(参考图1中所示的水平段22和水平段42)、与所述水平段(参考图1中所示的水平段22和水平段42)相连的弯曲段(参考图1中所示的弯曲段21和弯曲段41)等构成。其中,各横梁管的弯曲段通过焊接的方式相交一处;其中,所述水平段(参考图1中所示的水平段22和水平段42)开

设有所述通孔(参考图1中所示的通孔20和通孔40)。

32.详细地,为了满足实际应用中的设计需求,本实施例中的紧固件3优选为螺栓。所述定位槽31的截面形状优选为圆形、六角形、五角形、十字形中的任意一种。显然,本实施例中的定位槽31的形状也可以根据实际情况设计为其他形状的,例如星形、梅花形等在此不再作具体的限定和说明。

33.此外,值得一提的是,本实施例中的紧固件3可以是直接插入通孔中,也可以通过外部设置的螺纹进行螺纹连接的方式设置于通孔中,而本实施例对此不再作赘述。

34.为了进一步使得车架的结构更加稳定,防止车架变形,各横梁管的水平段优选采用相互平行的方式布局设置。

35.为了满足实际应用中的装配和拆卸,本实施例中的定位槽优选为螺纹槽,即定位槽的内壁设置有内螺纹,以通过螺纹连接的方式连接连接件,例如螺栓等连接件,以安装踏板等。

36.并且,各通孔(参考图1中所示的通孔20和通孔40)优选采用等距开设于所述水平段上的方式进行设置,可防止局部区域因通孔的布局不合理而出现薄弱环节,从而易导致车架变形。

37.另外,值得一说的是,本实施例对于水平段上开设的通孔的的数量不作具体的限定,而仅以5个为例作简要的说明。

38.此外,值得一提的是,本实施例中的横梁管优选为无缝钢管,且所述弯曲段通过弯曲工艺弯曲形成,以借助弯曲工艺将一整根无缝钢管部分弯曲形成弯曲段和水平段,避免了采用焊接的方式形成弯曲段和水平段而造成焊接处易出现断裂损伤的现象。

39.此外,作为优选的方式,如图1所示,为了便于安装相关的部件,本实施例中的弯曲段41还开设有定位孔45。滑板车的车架还包括:设置于所述定位孔45内且尾部带有定位槽的螺栓6。

40.进一步作为优选地,至少有一根所述横梁管的头端与头管1相连;其中,所述头管1与所述头端通过焊接的方式相连。通过该结构,无须采用斜管的方式固定和连接头管1,提升了整体的牢度。

41.为了满足实际应用中的设计和装配需求,节约成本,提升车架牢度,本实施例中的连接管5至少有两根;所述横梁管(参考图1中所示的横梁管2和横梁管4)至少有两根;其中,所述连接管5与所述水平段垂直相连。

42.如图1所示,本实施例仅以连接管5优选为两根,且横梁管优选为两根为例作说明,不作具体的赘述。

43.其中,为了便于安装车身仓体7,所述连接管5与所述横梁管垂直相连后,形成用于放置车身仓体7的窗口;所述车架还包括:设置于所述窗口内的所述车身仓体7;所述车身仓体7设置于所述窗口内后,与所述窗口的周向内壁焊接相连。

44.进一步作为优选地,为了便于车身仓体7的安装,提升其焊接牢度,本实施例中车身仓体7的周向轮廓的横截面的面积从其开口朝向底部逐渐减小;所述窗口的形状与所述横截面的形状相匹配;其中,所述窗口的形状为矩形。

45.另外,值得一说的是,本实施例中的车身仓体7具有一用于容纳电池的腔体71。

46.此外,值得一提的是,本实施例中的横梁管的尾部开设有燕尾槽(参考图1中所示

的燕尾槽23和燕尾槽43),用于固定所述滑板车的电机;其中,所述燕尾槽通过所述横梁管的尾部经冲压打扁并冲切后形成。

47.实施例二

48.如图1和图2所示,本实用新型的第二实施例还提供了一种滑板车,包括上述实施例一中的滑板车的车架。

49.通过上述内容可知:由于该滑板车内的车架主要是由若干根横梁管和连接管5等构成,并且由于横梁管沿轴向开设有通孔(参考图1中所示的通孔20和通孔40),并且通过在通孔内设置有定位槽31的紧固件3,并通过焊接的方式设置于横梁管上,因此可借助紧固件3上的定位槽31安装踏板等其他部件,避免了采用自攻螺丝的方式在横梁管上进行开孔,导致了横梁管的形状易发生变形,因此结构稳定,且不易产生变形。

50.此外,值得一提的是,本实施例中的滑板车优选为电动滑动车。

51.以上实施例仅用以说明本实用新型的技术方案而非限定,仅仅参照较佳实施例对本实用新型进行了详细说明。本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或等同替换,而不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1