一种汽车侧围内板总成结构的制作方法

1.本实用新型属于汽车技术领域,具体涉及一种汽车侧围内板总成结构。

背景技术:

2.微型货车的白车身总成在模块划分中,经常需要在材料利用率、整车性能、内外观匹配品质以及轻量化等方面综合平衡取舍,侧围总成因与侧门总成密封配合,存在门洞区域在很大程度上影响钣金件材料率、内外观匹配,需要对钣金件进行分析,制订合理的分块形式,以便于在满足性能的前提下尽可能提高零部件的材料利用率,并能够有效的提升匹配质量。

技术实现要素:

3.针对现有技术中存在的不足,本实用新型的目的在于提供一种结构简单、使用方便的汽车侧围内板总成结构。

4.为实现上述目的,本实用新型的技术方案为:一种汽车侧围内板总成结构,所述侧围内板总成为分块结构,侧围内板总成包括上边梁内板、a柱内板总成和b柱内板总成,上边梁内板的一端连接在侧围外板总成上,上边梁内板的另一端与a柱内板总成连接,b柱内板总成与上边梁内板的中部对接。

5.进一步的,所述a柱内板总成倾斜连接在上边梁内板上,b柱内板总成垂直连接在上边梁内板上。

6.进一步的,所述a柱内板总成为分块结构,a柱内板总成包括前顶横梁连接板和a柱内板,前顶横梁连接板的一端与上边梁内板对接,a柱内板倾斜的连接在前顶横梁连接板的另一端。

7.进一步的,所述上边梁内板的两端部设有用于对接的插接块,侧围外板总成上和前顶横梁连接板上与上边梁内板连接的一端均设有插槽,插接块插接在插槽中上边梁内板的两端分别与侧围外板总成上和前顶横梁连接板对接。

8.进一步的,所述b柱内板总成包括b柱安全带安装板和b柱内板,b柱安全带安装板的一端连接在上边梁内板上,b柱内板连接在b柱安全带安装板的另一端。

9.进一步的,所述b柱安全带安装板的料厚大于b柱内板的料厚。

10.进一步的,所述b柱安全带安装板上与上边梁内板连接的一端设有梯形插接块,上边梁内板上设有梯形插槽,b柱安全带安装板与上边梁内板对接,梯形插接块插接在梯形插槽中,b柱安全带安装板通过紧固件或焊接连接在固定b柱上。

11.进一步的,所述b柱内板上与b柱安全带安装板连接的一端设有插接块,对应的b柱安全带安装板上设有插槽,b柱内板与b柱安全带安装板对接,插接块插接在插槽中,b柱内板通过紧固件或焊接连接在固定b柱上。

12.采用本实用新型技术方案的优点为:

13.1、本实用新型侧围内板总成分块结构形式,在满足白车身总成性能的基础上,优

化了侧围内板总成材料及料厚分配,提升lee材料利用率,减少了钣金数量,降低总成焊接公差累积,从而提升了内饰件匹配尺寸精度。

14.2、本实用新型通过重新规划分块位置,优化上边梁内板、前顶横梁连接板、b柱安全带安装板、b柱内板的材料利用率;在b区域,由于上部需满足安全带固定点强度要求,将b柱内板重新划分为b柱安全带安装板、b柱内板,通过提升b柱安全带安装板的料厚和材质,满足安全带固定点强度要求,同时通过降低b柱内板的料厚,从而达到减重降本的效果。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

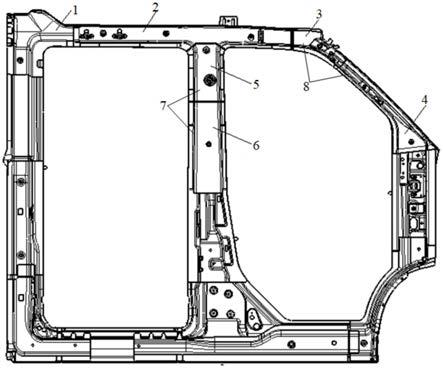

16.图1为本实用新型汽车侧围内板总成示意图;

17.图2为本实用新型侧围内板组合示意图。

18.上述图中的标记分别为:1—侧围外板总成;2—上边梁内板;3—前顶横梁连接板;4—a柱内板;5—b柱安全带安装板;6—b柱内板。

具体实施方式

19.在本实用新型中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.如图1和图2所示,一种汽车侧围内板总成结构,所述侧围内板总成为分块结构,侧围内板总成包括上边梁内板2、a柱内板总成7和b柱内板总成8,上边梁内板2的一端连接在侧围外板总成1上,上边梁内板2的另一端与a柱内板总成7连接,b柱内板总成8与上边梁内板2的中部对接。a柱内板总成7倾斜连接在上边梁内板2上,b柱内板总成8垂直连接在上边梁内板2上。

21.a柱内板总成7为分块结构,a柱内板总成7包括前顶横梁连接板3和a柱内板4,前顶横梁连接板3的一端与上边梁内板2对接,a柱内板4倾斜的连接在前顶横梁连接板3的另一端。

22.上边梁内板2的两端部设有用于对接的插接块9,侧围外板总成1上和前顶横梁连接板3上与上边梁内板2连接的一端均设有插槽,插接块9插接在插槽中上边梁内板2的两端分别与侧围外板总成1上和前顶横梁连接板3对接,对接后再进行焊接。

23.插接块9低于上边梁内板2的上表面,插接块9插接在插槽中,上边梁内板2一端的上表面与侧围外板总成1的上表面平齐,上边梁内板2通过紧固件或通过焊接固定连接在上边梁上,上边梁内板2另一端的上表面与前顶横梁连接板3的上表面平齐,前顶横梁连接板3和a柱内板4通过紧固件或通过焊接固定连接在a柱上。

24.b柱内板总成8包括b柱安全带安装板5和b柱内板6,b柱安全带安装板5的一端连接在上边梁内板2上,b柱内板6连接在b柱安全带安装板5的另一端。b柱安全带安装板5上与上边梁内板2连接的一端设有梯形插接块51,上边梁内板2上设有梯形插槽22,b柱安全带安装板5与上边梁内板2对接,梯形插接块51插接在梯形插槽22中,b柱安全带安装板5通过紧固

件或焊接连接在固定b柱上。

25.b柱内板6上与b柱安全带安装板5连接的一端设有插接块9,对应的b柱安全带安装板5上设有插槽,b柱内板6与b柱安全带安装板5对接,插接块9插接在插槽中,b柱内板6通过紧固件或焊接连接在固定b柱上。b柱安全带安装板5的料厚大于b柱内板6的料厚。

26.本实用新型汽车侧围内板总成结构上边梁内板2、前顶横梁连接板3、a柱内板4、b柱安全带安装板5和b柱内板6组成;上件顺序依次为a柱内板4~前顶横梁连接板3~上边梁内板2~b柱安全带安装板5~b柱内板6,通过调整上件顺序,减少了侧围内板总成中内扶手支架、内饰板等安装点的焊接层级,对降低焊接过程中产生的公差累积起到明细作用。

27.通过重新规划分块位置,优化上边梁内板2、前顶横梁连接板3、b柱安全带安装板5、b柱内板6的材料利用率;在b区域,由于上部需满足安全带固定点强度要求,将b柱内板重新划分为b柱安全带安装板3、b柱内板4,通过提升b柱安全带安装板3的料厚和材质,满足安全带固定点强度要求,同时通过降低b柱内板4的料厚,从而达到减重降本的效果。

28.本实用新型通过重新对侧围内板总成分块结构形式进行调整,简化了内板总成结构形式,提升了产品的材料利用率,降低了焊装公差累积,同时更便于发现性能优化方向,简化了性能提升分析工作。

29.以上结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1