一种鞍座及其鞍座本体的制作方法

1.本实用新型涉及半挂牵引车配件技术领域,尤其涉及一种鞍座及其鞍座本体。

背景技术:

2.随着我国公路运输事业的快速发展和汽车拖挂运输的普及,半挂车已经成为道路货运的主要运输工具。半挂牵引车是装备有特殊装置用于牵引半挂车的商用车辆,包括具有驱动能力的牵引车和被牵引车拖着走的不具有驱动能力的挂车。牵引车和挂车的连接方式有两种,分别是半挂和全挂,其中半挂是挂车的前部搭在牵引车后段的牵引车鞍座上,牵引车后面的桥承受挂车的一部分重量。

3.鞍座是半挂车的重要部件,不但起着牵引半挂车和承受半挂车荷载的作用,同时还应能经受起步、加速、减速、转向、制动等运行工况以及挂接半挂车时的冲击,因此鞍座的强度和可靠性将直接影响半挂车的行驶安全性。目前国内半挂车所用的鞍座,其鞍座本体基本上都是用钢板冲压焊接形成,重量比较大,相同的货物,需要消耗更多的油料,付出更高的成本。

4.因此,有必要提供一种新的鞍座及其鞍座本体来解决上述技术问题。

技术实现要素:

5.本实用新型的目的是提供一种鞍座及其鞍座本体,其结构设计合理、可靠性强,重量较轻,以解决背景技术中提出的问题。

6.为实现上述目的,本实用新型采用的一个技术方案是:一种鞍座,其包括鞍座本体、连接在所述鞍座本体两端的一对支座、连接在所述鞍座本体内的牵引钩、连接在所述牵引钩与所述鞍座本体之间的第一拉簧、位于所述牵引钩侧边的楔块、固定在所述鞍座本体内且位于所述牵引钩和所述楔块上方的纵梁、与所述纵梁和所述楔块均连接的第二拉簧以及与所述楔块连接的拉杆,所述鞍座本体包括鞍板、自所述鞍板的两侧分别向外延伸的一对对称的鞍翼以及连接在所述鞍板上的一对横梁,所述鞍板设有多个自其表面向内凹陷形成的鞍板凹槽,所述鞍板的周边设有自其表面向上延伸的鞍板侧边,所述鞍板侧边与远离所述鞍翼的所述横梁之间连接有多个第一加强筋,所述鞍翼的周边设有自其表面向上延伸的鞍翼侧边,所述鞍翼侧边与靠近所述鞍翼的所述横梁之间连接有第二加强筋。

7.所述第二加强筋与所述横梁之间连接有多个第三加强筋,所述第二加强筋与所述鞍翼侧边之间连接有多个第四加强筋。

8.所述鞍座本体还包括连接在一对所述横梁两端之间的一对第一连接板、自所述鞍板的两侧分别向上延伸的一对第二连接板以及连接在所述第一连接板和所述第二连接板之间的一对卡板,一对所述横梁和一对所述第一连接板之间围合形成一收容槽,所述收容槽内开设有贯穿所述鞍板的鞍板通孔,所述牵引钩、所述第一拉簧、所述楔块、所述纵梁以及所述第二拉簧均收容在所述收容槽内,且所述牵引钩连接在所述鞍板通孔的周边,所述拉杆贯穿远离所述第一拉簧的所述第二连接板,所述第一连接板、所述第二连接板以及一

对所述卡板之间形成安装架,所述支座安装在所述安装架上。

9.所述第一连接板和所述第二连接板分别开设有贯穿的第一连接板通孔和第二连接板通孔。

10.所述鞍座还包括连接在所述鞍座本体上且位于所述拉杆侧边的锁死块以及连接在所述鞍座本体上且位于所述纵梁侧边的限位块,所述锁死块铰接在所述第二连接板上,所述限位块位于所述牵引钩的上方且位于所述第二拉簧的侧边。

11.所述鞍座本体采用高强度铝合金一体化压铸成型。

12.为实现上述目的,本实用新型采用的一个技术方案是:一种鞍座本体,其包括鞍板、自所述鞍板的两侧分别向外延伸的一对对称的鞍翼以及连接在所述鞍板上的一对横梁,所述鞍板设有多个自其表面向内凹陷形成的鞍板凹槽,所述鞍板的周边设有自其表面向上延伸的鞍板侧边,所述鞍板侧边与远离所述鞍翼的所述横梁之间连接有多个第一加强筋,所述鞍翼的周边设有自其表面向上延伸的鞍翼侧边,所述鞍翼侧边与靠近所述鞍翼的所述横梁之间连接有第二加强筋。

13.所述第二加强筋与所述横梁之间连接有多个第三加强筋,所述第二加强筋与所述鞍翼侧边之间连接有多个第四加强筋。

14.所述鞍座本体还包括连接在一对所述横梁两端之间的一对第一连接板、自所述鞍板的两侧分别向上延伸的一对第二连接板以及连接在所述第一连接板和所述第二连接板之间的一对卡板,一对所述横梁和一对所述第一连接板之间围合形成一收容槽,所述鞍板凹槽位于所述收容槽内,所述收容槽内开设有贯穿所述鞍板的鞍板通孔,牵引钩、第一拉簧、楔块、纵梁以及第二拉簧均收容在所述收容槽内,且牵引钩连接在所述鞍板通孔的周边,拉杆贯穿远离所述第一拉簧的所述第二连接板,所述第一连接板、所述第二连接板以及一对所述卡板之间形成安装架,支座安装在所述安装架上。

15.所述鞍座本体采用高强度铝合金一体化压铸成型。

16.与现有技术相比,本实用新型一种鞍座及其鞍座本体的有益效果在于:其结构设计合理、可靠性强,鞍座本体采用高强度铝合金一体化压铸成型,鞍板设有多个鞍板凹槽,鞍板侧边与横梁之间连接有多个第一加强筋,鞍翼侧边与横梁之间连接有第二加强筋,鞍座本体通过采用薄壁多筋的结构,在性能满足使用要求的前提下,相较于传统的钢板冲压焊接鞍座,重量降低45%,为整车减重做出了贡献,成本更低,降低整车能耗。

附图说明

17.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

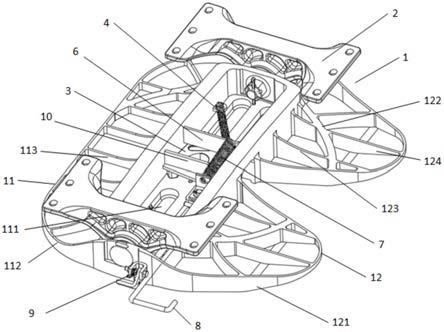

18.图1是本实用新型一种鞍座的示意图;

19.图2是本实用新型一种鞍座的另一角度示意图;

20.图3是本实用新型一种鞍座的局部示意图;

21.图4是本实用新型鞍座本体的示意图。

具体实施方式

22.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

23.请参看图1至图4,本实用新型为一种鞍座,其包括鞍座本体1、连接在鞍座本体1两端的一对支座2、连接在鞍座本体1内的牵引钩3、连接在牵引钩3与鞍座本体1之间的第一拉簧4、位于牵引钩3侧边的楔块5、固定在鞍座本体1内且位于牵引钩3和楔块5上方的纵梁6、与纵梁6和楔块5均连接的第二拉簧7、与楔块5连接的拉杆8、连接在鞍座本体1上且位于拉杆8侧边的锁死块9以及连接在鞍座本体1上且位于纵梁6侧边的限位块10,限位块10位于牵引钩3的上方且位于第二拉簧7的侧边,限位块10对牵引钩3和第二拉簧7起到限位的作用。

24.鞍座本体1采用高强度铝合金一体化压铸成型,在性能满足使用要求的前提下,相较于传统的钢板冲压焊接鞍座,重量降低45%,为整车减重做出了贡献,成本更低,降低整车能耗。

25.鞍座本体1包括鞍板11、自鞍板11的两侧分别向外延伸的一对对称的鞍翼12、连接在鞍板11上的一对横梁13、连接在一对横梁13两端之间的一对第一连接板14、自鞍板11的两侧分别向上延伸的一对第二连接板15以及连接在第一连接板14和第二连接板15之间的一对卡板16,一对横梁13和一对第一连接板14之间围合形成一收容槽17,收容槽17内开设有贯穿鞍板11的鞍板通孔18,第一连接板14、第二连接板15以及一对卡板16之间形成安装架19,支座2安装在安装架19上,牵引钩3、第一拉簧4、楔块5、纵梁6以及第二拉簧7均收容在收容槽17内,且牵引钩3固定连接在鞍板通孔18的周边,拉杆8贯穿远离第一拉簧4的第二连接板15,锁死块9铰接在第二连接板15上。

26.第一连接板14和第二连接板15分别开设有贯穿的第一连接板通孔141和第二连接板通孔151,设置第一连接板通孔141和第二连接板通孔151,便于将支座2与第一连接板14和第二连接板15相连接。

27.鞍板11设有多个自其表面向内凹陷形成的鞍板凹槽111,鞍板凹槽111位于收容槽17内。具体的,鞍板凹槽111的数量为4个,其对称分布在鞍板通孔18的两侧。设置鞍板凹槽111,能够在保证鞍座本体1的性能的前提下,减轻鞍座本体1的重量。

28.鞍板11的周边设有自其表面向上延伸的鞍板侧边112,鞍板侧边112与第二连接板15连为一体,鞍板侧边112与远离鞍翼12的横梁13之间连接有多个第一加强筋113,设置第一加强筋113能够增强鞍板11的坚固性,从而加强鞍座本体1的可靠性。

29.鞍翼12的周边设有自其表面向上延伸的鞍翼侧边121,鞍翼侧边121与靠近鞍翼12的横梁13之间连接有第二加强筋122。第二加强筋122与横梁13之间连接有多个第三加强筋123,第二加强筋122与鞍翼侧边121之间连接有多个第四加强筋124。设置第二加强筋122、第三加强筋123以及第四加强筋124,能够增强鞍翼12的坚固性,从而加强鞍座本体1的可靠性。

30.支座2用于连接半挂车的车头,本实施例牵引钩3与楔块5的连接、脱开属于现有技术,在此不再赘述。

31.锁死块9通过扭簧铰接于第二连接板15的外侧,当进行挂接时,需要通过拉杆8拉

动楔块5,此时在扭簧的作用下锁死块9能够卡住拉杆8,使楔块5不向牵引钩3的方向运动,使牵引钩3一直处于开启状态。

32.本实用新型一种鞍座及其鞍座本体,其结构设计合理、可靠性强,鞍座本体采用高强度铝合金一体化压铸成型,鞍板设有多个鞍板凹槽,鞍板侧边与横梁之间连接有多个第一加强筋,鞍翼侧边与横梁之间连接有第二加强筋,鞍座本体通过采用薄壁多筋的结构,在性能满足使用要求的前提下,相较于传统的钢板冲压焊接鞍座,重量降低45%,为整车减重做出了贡献,成本更低,降低整车能耗。

33.当然,本技术领域内的一般技术人员应当认识到,上述实施例仅是用来说明本实用新型,而并非用作对本实用新型的限定,只要在本实用新型的实质精神范围内,对上述实施例的变化、变型都将落在本实用新型权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1