汽车用碰撞能量吸收零件、该汽车用碰撞能量吸收零件的制造方法与流程

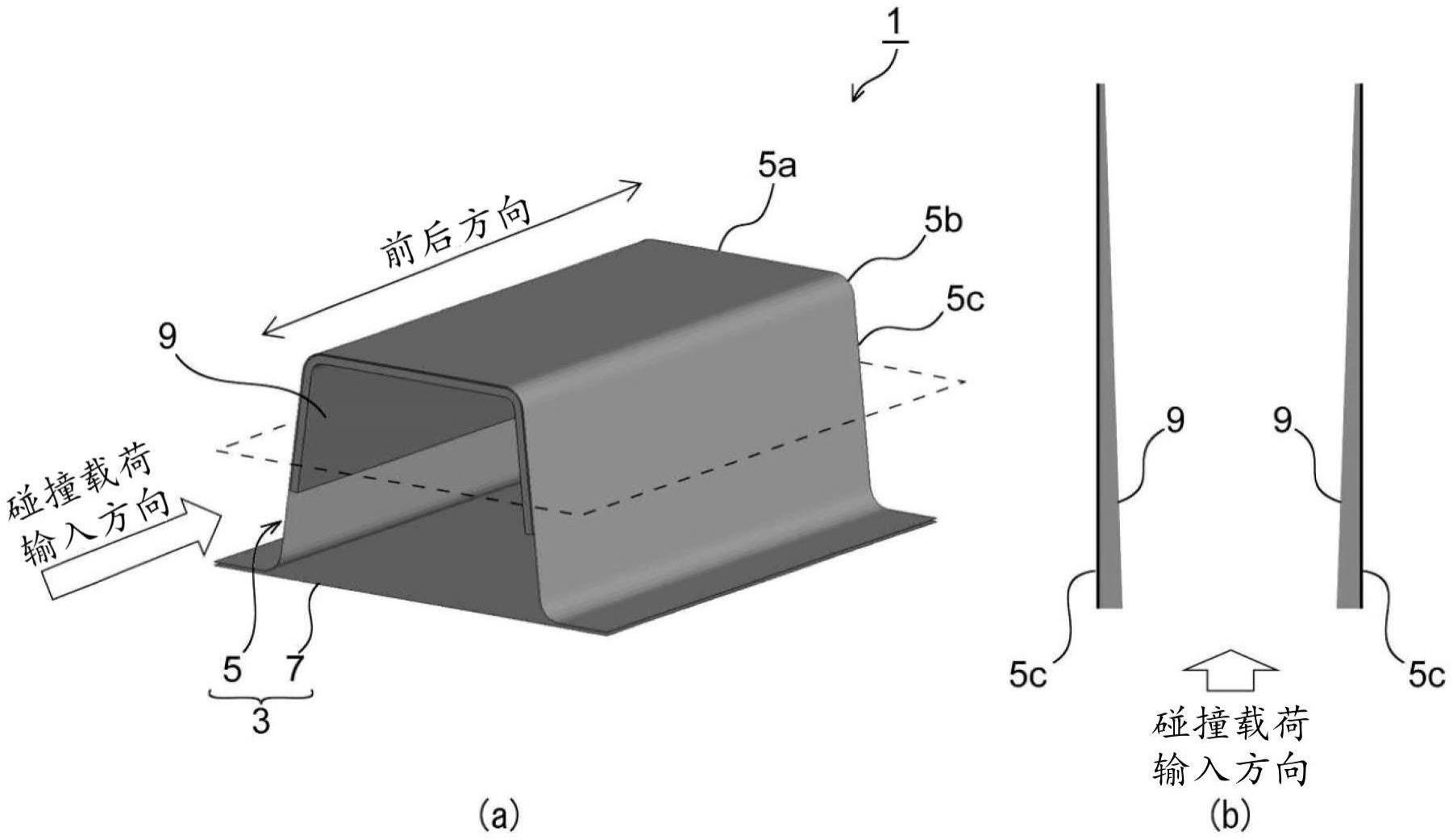

本发明涉及汽车(automobile)用碰撞能量吸收(crashworthiness energyabsorption)零件(part)、该汽车用碰撞能量吸收零件的制造方法,特别是涉及在从车身的前方或后方输入碰撞载荷(crashworthiness load)时产生轴向压溃(axial crush)而吸收碰撞能量的汽车用碰撞能量吸收零件、该汽车用碰撞能量吸收零件的制造方法。

背景技术:

1、作为提高汽车的碰撞能量吸收性能的技术,存在汽车零件(automotive parts)的形状(shape)/结构(structure)/材料(material)等的优化(optimization)等许多技术。例如前纵梁(front side member)或碰撞盒(crash box)那样的汽车零件具备具有封闭截面结构的筒状部件(tubular member),该筒状部件在从车身的前方或后方输入碰撞载荷时反复呈波纹状(bellows-shaped)压曲变形(buckling deformation)而产生轴向压溃,由此吸收碰撞能量。

2、但是,因为伴随该筒状部件的压曲变形的波纹状的弯曲(bending)部分成为金属板固有的小的弯曲半径,所以应力(stress)容易集中在弯曲部分的外表面侧而产生裂纹(fracture),如果在产生轴向压溃的过程中弯曲部分产生裂纹,则碰撞能量的吸收效果显著降低。而且,近年来,为了兼顾碰撞特性(crash worthiness)和轻量化(weightreduction of automotive body),汽车零件采用高强度的钢板。高强度钢板(high-strength steel sheet)因为与以往的钢板相比延展性(ductility)小,所以特别容易产生裂纹。

3、专利文献1中公开有一种防止上述的裂纹的产生而提高碰撞能量的吸收性能的汽车用碰撞能量吸收零件。根据专利文献1,通过使厚度为8mm以下的树脂(resin)以10mpa以上的粘接强度(adhesive strength)粘接(bond)于筒状部件的内表面,当在碰撞时筒状部件呈波纹形状压曲变形时,使树脂介于波纹形状的弯曲部分的金属板和金属板之间而增大弯曲半径,并设为断裂极限弯曲半径(critical curvature radius for fracture)以下,由此,能够防止弯曲部分的裂纹。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2020-100183号公报

技术实现思路

1、发明所要解决的问题

2、上述的汽车用碰撞能量吸收零件通过筒状部件产生轴向压溃而吸收碰撞能量,因此,为了得到稳定的冲击能量吸收效果,需要在轴向上产生适当的压曲变形。

3、在这一点上,专利文献1的汽车用碰撞能量吸收零件因为在轴向上具有一定的强度,所以在碰撞时不能特定最初开始压曲变形的位置。例如,如果汽车用碰撞能量吸收零件从轴向的中间附近开始压曲变形而折(break)弯等,则有时产生压溃残留而未充分进行轴向压溃,不能得到规定的碰撞能量吸收效果。因此,寻求一种能够从汽车用碰撞能量吸收零件的端部可靠地产生压曲变形而能够得到稳定的碰撞能量吸收效果的汽车用碰撞能量吸收零件。

4、本发明是为了解决该问题而创建的,其目的在于提供汽车用碰撞能量吸收零件、该汽车用碰撞能量吸收零件的制造方法,在从车身的前方或后方输入碰撞载荷而产生轴向压溃时,能够可靠地从一端侧朝向另一端侧压曲变形,能够得到稳定的碰撞能量吸收效果。

5、用于解决问题的技术方案

6、本发明提供一种汽车用碰撞能量吸收零件,其设置于车身的前部或后部,在从该车身的前方或后方输入碰撞载荷时吸收碰撞能量,其中,具有:顶板部;筒状部件,其具有经由冲头肩r部与该顶板部连续的纵壁部;树脂,其被涂布或贴附于该筒状部件的至少所述冲头肩r部的内表面,该树脂具有在轴向上从一端侧朝向另一端侧逐渐变化的厚度,该厚度最厚的部分为8mm以下,且以10mpa以上的粘接强度粘接于所述内表面,在输入所述碰撞载荷时产生轴向压溃。

7、另外,在上述汽车用碰撞能量吸收零件中,可以是,为了防止所述树脂从所述内表面脱离而具有防脱离部件,所述防脱离部件覆盖该树脂的表面,并且与所述筒状部件的内表面接合,所述树脂也以10mpa以上的粘接强度与所述防脱离部件粘接。

8、另外,在上述汽车用碰撞能量吸收零件中,可以是,所述树脂的厚度从输入碰撞载荷的一侧逐渐变薄。

9、另外,在上述汽车用碰撞能量吸收零件中,可以是,所述树脂的厚度从输入碰撞载荷的一侧逐渐变厚。

10、另外,本发明提供一种汽车用碰撞能量吸收零件的制造方法,制造上述汽车用碰撞能量吸收零件,其中,包括:在所述筒状部件的至少所述冲头肩r部的内表面,以厚度在轴向上从一端侧朝向另一端侧逐渐变化且该厚度最厚的部分成为8mm以下的方式涂布或贴附树脂的工序;在规定的条件下对涂布或贴附有该树脂的所述筒状部件进行加热处理,将所述树脂以10mpa以上的粘接强度粘接于所述筒状部件的内表面的工序。

11、另外,提供一种汽车用碰撞能量吸收零件的制造方法,制造上述汽车用碰撞能量吸收零件,其中,包括:在所述筒状部件的至少所述冲头肩r部的内表面,以厚度在轴向上从一端侧朝向另一端侧逐渐变化且该厚度最厚的部分成为8mm以下的方式涂布或贴附树脂的工序;将防止涂布或贴附于所述内表面的所述树脂从该内表面脱离的防脱离部件以覆盖所述树脂的表面的方式配置,并将其与所述筒状部件的内表面接合的工序;在规定的条件下对涂布或贴附有所述树脂的所述筒状部件进行加热处理,将所述树脂以10mpa以上的粘接强度分别粘接于所述筒状部件的内表面及所述防脱离部件的工序。

12、另外,提供一种汽车用碰撞能量吸收零件的制造方法,制造上述汽车用碰撞能量吸收零件,其中,包括:在所述防脱离部件中的在与所述筒状部件接合时至少与所述冲头肩r部的内表面对置的部分,以厚度在轴向上从一端侧朝向另一端侧逐渐变化且该厚度最厚的部分成为8mm以下的方式涂布或贴附树脂的工序;将涂布或贴附于该防脱离部件的树脂以与所述筒状部件的内表面抵接的方式配置,并将该防脱离部件与所述筒状部件的内表面接合的工序;在规定的条件下对在内表面上接合有该防脱离部件的所述筒状部件进行加热处理,将所述树脂以10mpa以上的粘接强度分别粘接于所述筒状部件的内表面及所述防脱离部件的工序。

13、另外,提供一种汽车用碰撞能量吸收零件的制造方法,制造上述汽车用碰撞能量吸收零件,其中,包括:以在所述防脱离部件(separation prevention member)和所述筒状部件的至少所述冲头肩r部(shoulder part of a punch)的内表面之间形成间隙(gap)的方式将所述防脱离部件与所述筒状部件的内表面接合的工序,所述间隙在轴向上从一端侧朝向另一端侧逐渐变化且最大的部分为8mm以下;在所述间隙涂布(coat)或贴附(patch)树脂的工序;在规定的条件下对在所述间隙涂布或贴附有树脂的所述筒状部件进行加热处理(heat treatment),将所述树脂以10mpa以上的粘接强度粘接于所述筒状部件的内表面及所述防脱离部件的工序。

14、另外,在上述汽车用碰撞能量吸收零件的制造方法中,可以是,使所述树脂的厚度从输入碰撞载荷的一侧逐渐变薄。

15、另外,在上述汽车用碰撞能量吸收零件的制造方法中,可以是,使所述树脂的厚度从输入碰撞载荷的一侧逐渐变厚。

16、另外,在上述汽车用碰撞能量吸收零件的制造方法中,可以是,使所述间隙的大小从输入碰撞载荷的一侧逐渐变小。

17、另外,在上述汽车用碰撞能量吸收零件的制造方法中,可以是,使所述间隙的大小从输入碰撞载荷的一侧逐渐变大。

18、发明效果

19、在本发明中,具有涂布或贴附于筒状部件的至少所述冲头肩r部的内表面的树脂,该树脂的厚度在轴向上从一端侧朝向另一端侧逐渐变化,因此,能够从树脂的厚度薄的端部侧可靠地产生压曲变形,能够得到稳定的碰撞能量吸收效果。

- 还没有人留言评论。精彩留言会获得点赞!