球墨铸铁转向节及其制备工艺的制作方法

本发明属于转向节制备,尤其涉及球墨铸铁转向节及其制备工艺。

背景技术:

1、转向节是叉车上转向系统的关键零部件,转向节除了要承受叉车后部负载,还要支承并带动车轮绕其主销轴转动而使叉车转向。在叉车负载行驶状态下,转向节还要承受变化性的冲击载荷,故要求其具有很高的强度和冲击韧性。因此叉车的转向节采用铸钢件或者模锻件方式生产,其生产工序繁琐,制作成本高。

2、采用铸铁件生产转向节,不仅大大降低生产成本,还可简化生产工序,提高生产效率。但是,由于转向节的结构复杂,机械性能要求高,采用现有铸铁工艺很难达到高强度高韧性要求。

技术实现思路

1、本发明针对现有技术中采用铸铁工艺生产转向节存在的问题,提出如下技术方案:

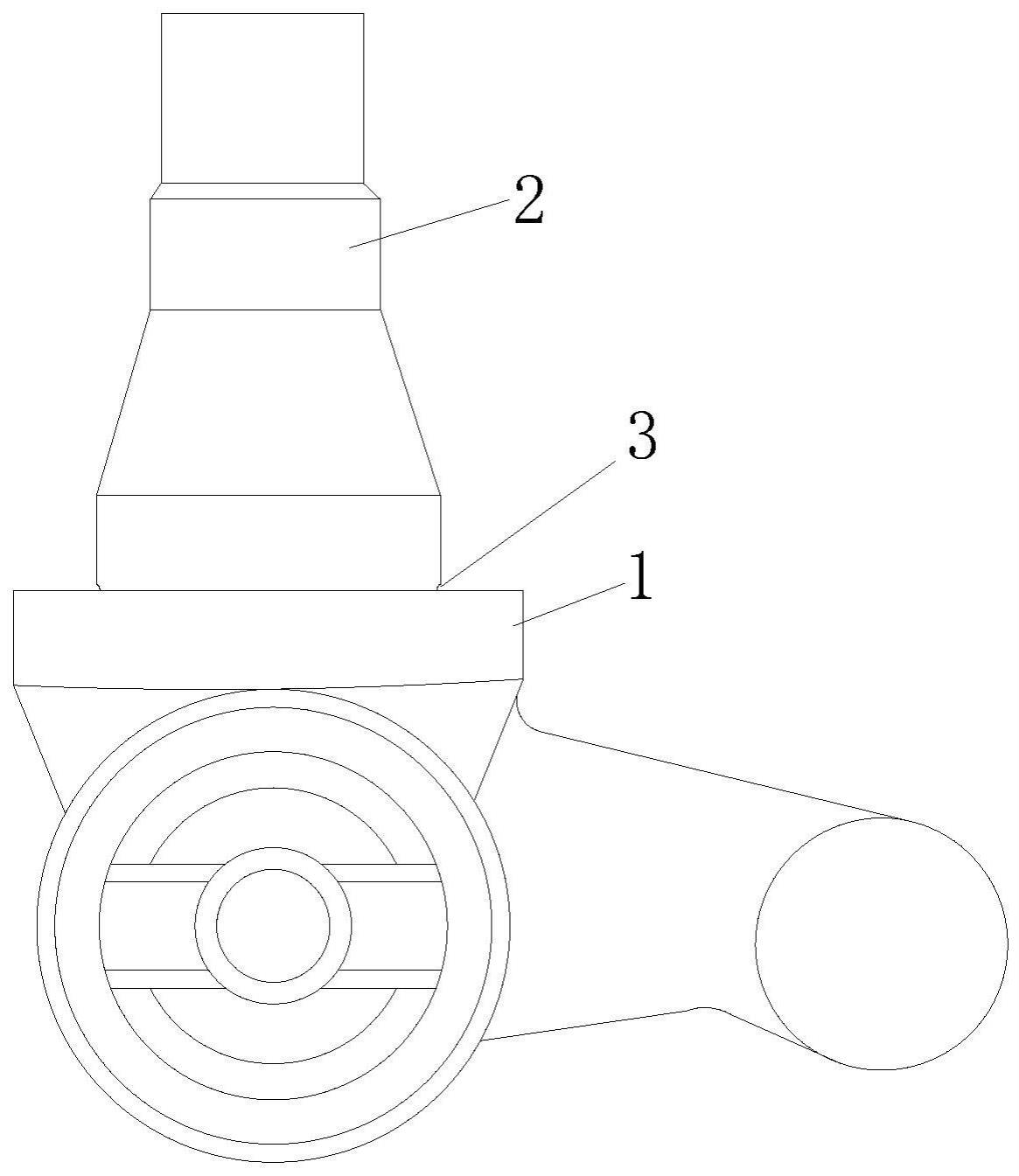

2、球墨铸铁转向节,所述球墨铸铁转向节为球墨铸铁件,包括转向节主体,所述转向节主体上设置有连接轴,所述转向节主体和连接轴连接处设置有过渡槽;

3、高强高韧性球墨铸铁铸造替代钢件锻造叉车转向节,减少了制造流程,降低了生产成本。同时,铸造生产优越的工艺成型性,能够方便的制造复杂的、优化的流线型结构件,从而实现叉车零部件的结构优化、质量轻化;球铁替代锻件制造叉车转向节,改善了叉车转向节的质量特性。球铁中的大量石墨呈微小球状存在,既保证了转向节的强度性能要求,又有着良好的吸震、降噪和耐磨作用,大大改善了转向节使用效果和寿命。

4、所述过渡槽包括相互连接的第一弧形部和第二弧形部,所述第一弧形部远离第二弧形部的一端与连接轴连接,所述第二弧形部远离第一弧形部的一端和转向节主体连接;

5、所述第一弧形部的轴径比为0.1,第一弧形部靠近连接轴的一端与连接轴的中心轴的夹角为6-12°;

6、所述转向节主体和连接轴的连接面与第二弧形部的夹角为-5-25°。

7、过渡槽实际为过渡圆角与退刀槽、越程槽的组合,设计为简单的曲线过渡槽,解决了转向节由锻造钢件变为球墨铸铁件后轴肩处结构强度不足的问题,同时,避免装配干涉。

8、作为上述技术方案的改进,所述的球墨铸铁转向节,包括以下重量份成分:c3.75-3.95%、mn0.4-0.6%、si2.4-2.6%、s≤0.015%、re0.01-0.03%、cr≤0.1%、cu0.45-0.5%、mg0.03-0.06%,余量为fe。

9、球铁熔炼中加入0.45-0.5%的cu,控制cr≤0.1%,si2.4-2.6%,经过充分合金固溶强化过后,不仅能细化球墨铸铁的基体组织,促进珠光体的形成,提高材料的抗拉强度,其韧性和屈强比更是得到很大的改进和提高,满足了转向节对高强度和高韧性的性能要求。

10、上述球墨铸铁转向节的制备工艺,包括以下步骤:

11、s1

12、将所需原料熔融成铁液,并对铁液进行球化和孕育处理;

13、s2

14、将铁液浇注至模具内,铸造成转向节;

15、s3

16、热处理。

17、作为上述技术方案的改进,所述球墨铸铁转向节的制备工艺,步骤s1中,采用喂丝球化工艺对铁液进行球化处理,球化处理温度为1460-1480℃。

18、铁水球化处理采用喂丝球化,通过合金包芯线连续不断的插入铁水的底部,由于铁水高度的压力和包盖的隔断作用使得球化处理在一定压力和相对密闭缺氧的气氛下进行。相比冲入法,提高镁在铁水中吸收率,球化、孕育处理控制十分精准,可以稳定处理球墨铸铁。

19、作为上述技术方案的改进,所述球墨铸铁转向节的制备工艺,步骤s1中,采用喂丝孕育对铁液进行孕育处理,孕育剂为0.3%的硅钙钡孕育线。

20、作为上述技术方案的改进,所述球墨铸铁转向节的制备工艺,步骤s2中,采用保温浇铸炉将铁液浇注至模具内。

21、采用保温浇铸炉进行浇注,可以严格控制浇注温度,避免出现浇注前后温差变化而造成补缩效率差异,浇注温度过高或过低均会不利于铸件的补缩,使用保温浇注炉,相比普通浇包,保温浇注炉可进行适时保温和缓慢升温,解决了常规浇注过程中随着浇注时间的延长和浇包内铁水容量的降低,起始浇注温度过高和浇注后期温度过低问题,从而降低了因前后温差过大引起的缩孔缩松问题。

22、作为上述技术方案的改进,所述球墨铸铁转向节的制备工艺,步骤s2中,浇注时,通过浇注随流孕育对铁液进行二次孕育处理,孕育剂为0.1%的硅锆随流孕育剂。

23、孕育处理采取“转运包内一次孕育+浇注时二次随流孕育”强化孕育效果,提高石墨形核能力,降低元素偏析、避免初生石墨产生和延缓石墨球长大。

24、用于上述球墨铸铁转向节制备工艺的浇注系统,包括浇注口、主浇道、型腔、冒口、底浇道以及内浇道;所述浇筑口和主浇道连通,所述型腔的顶端连接有冒口,所述冒口和主浇道连通,所述底浇道和主浇道连通,所述型腔的底端和内浇道的一端连通,所述内浇道的另一端和底浇道连通。

25、作为上述技术方案的改进,所述的浇注系统,所述型腔为两个,且分别位于主浇道两侧,所述冒口和内浇道对应的设置有两个。

26、作为上述技术方案的改进,所述的浇注系统,所述冒口为圆形,所述冒口的颈部进水面积与内浇道的进水面积比为1.5:8。

27、采用底部内浇道进水,铸件顶部冒口双层浇注补缩系统,提高铸件进水速度,避免冒口颈在浇注过程中处于高温状态,减小顶部冒口冲沙缺陷,降低浇注温度,铁液从主浇道进入冒口,最后进入型腔,提高冒口补缩效率。

28、本发明的有益效果为:

29、(1)高强高韧性球墨铸铁铸造替代钢件锻造叉车转向节,减少了制造流程,降低了生产成本。同时,铸造生产优越的工艺成型性,能够方便的制造复杂的、优化的流线型结构件,从而实现叉车零部件的结构优化、质量轻化;球铁替代锻件制造叉车转向节,改善了叉车转向节的质量特性。球铁中的大量石墨呈微小球状存在,既保证了转向节的强度性能要求,又有着良好的吸震、降噪和耐磨作用,大大改善了转向节使用效果和寿命;

30、(2)过渡槽实际为过渡圆角与退刀槽、越程槽的组合,设计为简单的曲线过渡槽,解决了转向节由锻造钢件变为球墨铸铁件后轴肩处结构强度不足的问题,同时,避免装配干涉;

31、(3)球铁熔炼中加入0.45-0.5%的cu,控制cr≤0.1%,si2.4-2.6%,经过充分合金固溶强化过后,不仅能细化球墨铸铁的基体组织,促进珠光体的形成,提高材料的抗拉强度,其韧性和屈强比更是得到很大的改进和提高,满足了转向节对高强度和高韧性的性能要求;

32、(4)铁水球化处理采用喂丝球化,通过合金包芯线连续不断的插入铁水的底部,由于铁水高度的压力和包盖的隔断作用使得球化处理在一定压力和相对密闭缺氧的气氛下进行。相比冲入法,提高镁在铁水中吸收率,球化、孕育处理控制十分精准,可以稳定处理球墨铸铁;

33、(5)采用底部内浇道进水,铸件顶部冒口双层浇注补缩系统,提高铸件进水速度,避免冒口颈在浇注过程中处于高温状态,减小顶部冒口冲沙缺陷,降低浇注温度,铁液从主浇道进入冒口,最后进入型腔,提高冒口补缩效率。

- 还没有人留言评论。精彩留言会获得点赞!