镁铝合金转向支撑横梁总成的制作方法

1.本发明涉及汽车部件,具体涉及一种镁铝合金转向支撑横梁总成。

背景技术:

2.现有应用于汽车的转向支撑横梁总成为钢制结构,传统的转向支撑横梁总成通过以钢制套管为主体,在该钢制套管上设置多个安装支架,为仪表台板、安全气囊、转向支撑屏幕及主机等零部件提供安装位置,但是这种钢制结构对新型态新能源车辆的仪表台板造型设计以及内部部件布置造成非常大的限制,影响仪表台板造型偏平化趋势的发挥以及智能化大控制的集成。

3.cn105857406a公开了一种汽车转向支撑横梁总成,包括转向支撑主横梁,集成在主横梁左右两端的转向支撑左、右安装总成及集成在主横梁中部的中央支撑总成、dvd左右支架等,集成在主横梁右段的pab安装支架和手套箱支架,所述转向支撑主横梁为凹槽结构,由开口向外的第一凹槽结构和向内开口的第二凹槽结构依次相邻分段布置而成,在第一、第二凹槽内均设置有纵横交错的加强筋。该汽车转向支撑横梁总成能够在保证转向支撑横梁总成的刚度和强度的前提下,实现转向支撑横梁总成的集成化和轻量化。毋庸置疑,该专利文献公开的技术方案是所属技术领域的一种有益的尝试。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种镁铝合金转向支撑横梁总成,能够简化生产流程,降低重量以及生产成本,防止因局部高差较大而导致难以加工成型。

5.本发明中的一种镁铝合金转向支撑横梁总成,包括镁铝合金转向支撑横梁主体,所述镁铝合金转向支撑横梁主体包括空调安装高台、转向上柱安装低台以及安全气囊安装低台,所述转向上柱安装低台以及安全气囊安装低台分别设置在所述空调安装高台的左右两侧,并且所述空调安装高台向上且向前凸出于所述转向上柱安装低台以及安全气囊安装低台,所述空调安装高台、转向上柱安装低台以及安全气囊安装低台通过压铸一次成型。

6.进一步,所述空调安装高台的左部设置有第一过渡连接部,所述第一过渡连接部从右至左向下且向后倾斜,所述第一过渡连接部与转向上柱安装低台连接;所述空调安装高台的右部设置有第二过渡连接部,所述第二过渡连接部从左至右向下且向后倾斜,所述第二过渡连接部与安全气囊安装低台连接。

7.进一步,所述安全气囊安装低台的右部设置有向下凹陷的吹面风管避让凹槽。

8.进一步,所述镁铝合金转向支撑横梁主体还包括中央支撑架,所述中央支撑架呈h形,所述中央支撑架包括左支撑杆、右支撑杆以及加强杆,所述加强杆的左右两端分别与所述左支撑杆以及右支撑杆连接,所述左支撑杆以及右支撑杆的上端均与所述空调安装高台连接。

9.进一步,所述镁铝合金转向支撑横梁总成还包括两个钢制支脚,两个所述钢制支脚的上端均以能够拆卸的方式分别与所述左支撑杆以及右支撑杆的下端连接。

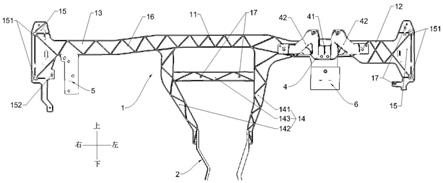

中央支撑架,141-左支撑杆,142-右支撑杆,143-加强杆,15-仪表台板安装台,151-仪表台板安装定位孔,152-车体定位孔,16-加强筋,17-线束及转接支架安装孔位;2-钢制支脚,3-仪表台板安装嵌块,4-ar-hud安装嵌块,41-ar-hud安装底座,411-ar-hud安装点,42-ar-hud安装支架,5-控制器安装嵌块,6-转向支撑安装嵌块。

具体实施方式

22.如图1-图4所示,本实施例中的一种镁铝合金转向支撑横梁总成,包括镁铝合金转向支撑横梁主体1,镁铝合金转向支撑横梁主体1包括空调安装高台11、转向上柱安装低台12以及安全气囊安装低台13,转向上柱安装低台12以及安全气囊安装低台13分别设置在空调安装高台11的左右两侧,并且空调安装高台11向上且向前凸出于转向上柱安装低台12以及安全气囊安装低台13,空调安装高台11、转向上柱安装低台12以及安全气囊安装低台13通过压铸一次成型。

23.转向上柱和空调为仪表台板中最大的两个零部件系统,用于安装转向上柱和空调为仪表台板的结构设计往往是依据造型以及人体布置先于转向支撑布置的,出于转向上柱、空调以及安全气囊的合理布局以及满足仪表台板内部部件空间利用的考虑,空调安装高台11向上且向前凸出于转向上柱安装低台12以及安全气囊安装低台13,在这种结构设计下由于在上下方向以及前后方向上均有高差,无法通过钢制弯管加工成型,而若使用分段连接结构会导致生产线工艺难度加剧,废品了增加,造成成本浪费。因此本实施例中的空调安装高台11、转向上柱安装低台12以及安全气囊安装低台13的材质均为镁铝合金,并且通过将空调安装高台11、转向上柱安装低台12以及安全气囊安装低台13通过压铸一次成型,简化镁铝合金转向支撑横梁主体1的生产流程,降低镁铝合金转向支撑横梁主体1的重量以及生产成本,防止镁铝合金转向支撑横梁主体1因局部高差较大而导致难以加工成型。

24.本实施例中,如图3-图4所示,空调安装高台11的左部设置有第一过渡连接部111,第一过渡连接部111从右至左向下且向后倾斜,第一过渡连接部111与转向上柱安装低台12连接;空调安装高台11的右部设置有第二过渡连接部112,第二过渡连接部112从左至右向下且向后倾斜,第二过渡连接部112与安全气囊安装低台13连接。第一过渡连接部111和第二过渡连接部112有利于压铸一次成型。

25.本实施例中,如图4所示,安全气囊安装低台13的右部设置有向下凹陷的吹面风管避让凹槽131。在副驾驶侧需要安装隐藏式吹面风管,隐藏式吹面风管占用的空间较大,会与安全气囊安装低台13的右部发生干涉,通过设置吹面风管避让凹槽131能够防止安全气囊安装低台13与隐藏式吹面风管发生干涉,同时不会影响压铸成型,也不会使镁铝合金转向支撑横梁主体1的模态变差。

26.本实施例中,如图1-图2所示,镁铝合金转向支撑横梁主体1还包括中央支撑架14,中央支撑架14呈h形,中央支撑架14包括左支撑杆141、右支撑杆142以及加强杆143,加强杆143的左右两端分别与左支撑杆141以及右支撑杆142连接,左支撑杆141以及右支撑杆142的上端均与空调安装高台11连接;在本实施例中,镁铝合金转向支撑横梁主体1还包括两个仪表台板安装台15,其中一仪表台板安装台15设置在转向上柱安装低台12的左侧,另一仪表台板安装台15设置在安全气囊安装低台13的右侧。在本实施例中,镁铝合金转向支撑横梁主体1上设置有多条加强筋16,多条加强筋16能够有效提高镁铝合金转向支撑横梁主体1

的刚度及模态。在本实施例中,镁铝合金转向支撑横梁主体1上设置有用于布置线束的线束及转接支架安装孔位17。空调安装高台11、转向上柱安装低台12、安全气囊安装低台13、中央支撑架14、两个仪表台板安装台15以及多条加强筋16均通过压铸一次成型。

27.本实施例中,如图1-图2所示,镁铝合金转向支撑横梁总成还包括两个钢制支脚2,两个钢制支脚2的上端均以能够拆卸的方式分别与左支撑杆141以及右支撑杆142的下端连接。钢制支脚2的刚度和强度高,通过更换钢制支脚2,能够实现对镁铝合金转向支撑横梁总成进行高度调节,从而能够使镁铝合金转向支撑横梁总成适用于同宽度但高度不同的不同车型,提高车型零部件的通用化率,降低同宽度平台车型的开发成本。

28.本实施例中,如图1-图2所示,两个仪表台板安装台15上均设置有多个仪表台板安装嵌块3以及多个仪表台板安装定位孔151。镁铝合金转向支撑横梁总成上预设有用于安装仪表台板安装嵌块3的安装接口,通过仪表台板安装定位孔151在安装时进行定位,保证仪表台板的安装位置准确,然后通过仪表台板安装嵌块3安装仪表台板。右侧的仪表台板安装台15上还均设置有车体定位孔152,用于保证镁铝合金转向支撑横梁总成的安装位置准确。

29.本实施例中,如图1-图2所示,镁铝合金转向支撑横梁总成还包括ar-hud安装嵌块4,ar-hud安装嵌块4以能够拆卸的方式设置在转向上柱安装低台12的前侧。ar-hud是指增强现实抬头显示器,镁铝合金转向支撑横梁总成上预设有用于安装ar-hud安装嵌块4的安装接口,ar-hud安装嵌块4能够拆卸,可以根据车型项目的高低配置更换,满足仪表台板灵活设计设计。

30.本实施例中,如图1、图2以及图5所示,ar-hud安装嵌块4包括ar-hud安装底座41以及两个ar-hud安装支架42,ar-hud安装底座41通过多个ar-hud安装点411以能够拆卸的方式与转向上柱安装低台12连接,两个ar-hud安装支架42对称设置在ar-hud安装底座41的前侧。多个ar-hud安装点411能够保证ar-hud安装嵌块4安装牢固,优选在两个ar-hud安装支架42设置一个ar-hud安装点411,并在ar-hud安装底座41的左右两部分别设置一个ar-hud安装点411,形成三角形状的可靠安装结构。

31.本实施例中,如图1-图2所示,镁铝合金转向支撑横梁总成还包括控制器安装嵌块5和转向支撑安装嵌块6,控制器安装嵌块5设置在安全气囊安装低台13的下侧,转向支撑安装嵌块6设置在转向上柱安装低台12的下侧。镁铝合金转向支撑横梁总成上预设有用于安装控制器安装嵌块5和转向支撑安装嵌块6的安装接口。

32.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1