汽车后导流板总成分体及导流板与车身配合的紧固结构的制作方法

1.本发明属于汽车后导流板技术领域,具体的说是汽车后导流板总成分体及导流板与车身配合的紧固结构。

背景技术:

2.汽车导流板是为了减少轿车在高速行驶时所产生的升力,汽车设计师除了在轿车外型方面做了改进,将车身整体向前下方倾斜而在前轮上产生向下的压力,将车尾改为短平,减少从车顶向后部作用的负气压而防止后轮飘浮外。

3.轿车前端的保险杠下方装上向下倾斜的连接板,连接板与车身前裙板联成一体,中间开有合适的进风口加大气流度,减低车底气压,这种连接板称为导流板。

4.传统汽车后导流板一版为吹塑成型,吹塑工艺对造型要求高,且吹塑合格率低,生产成本高,为考虑导流板降成本,我们需要开发上下板分体注塑导流板,但分体式注塑导流板分型线存在外漏情况,在此我们提供汽车后导流板总成分体及导流板与车身配合的紧固结构。

技术实现要素:

5.为了解决上述问题,本发明提出的汽车后导流板总成分体及导流板与车身配合的紧固结构。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的汽车后导流板总成分体及导流板与车身配合的紧固结构,包括导流板上板和导流板下板;所述导流板上板的底部固接有导流板下板;所述导流板上板和导流板下板配合处设计嵌下式结构,导流板上板的底部低下导流板下板的顶部间距1mm;所述导流板下板的内部固接有塑料卡扣,塑料卡扣上设有连接卡钉;所述导流板上板的内部开设有定位卡孔;所述定位卡孔与连接卡钉相对应;所述导流板下板的内部开设有全胶合轨道槽;所述导流板下板的内部开设有井字形打胶条槽;所述导流板上板和导流板下板之间设有分型线,分型线处设计0.1mm台阶。

7.优选的,所述导流板上板的内部固接有预挂卡扣;所述导流板上板的内部固接有间隙面差限位筋;所述导流板下板的内部开设有限位卡槽;所述限位卡槽与预挂卡扣相对应;所述导流板上板的内部设有多组预挂卡扣;所述导流板上板的内部设有多组间隙面差限位筋。

8.优选的,所述导流板上板的内部固接有二号连接卡板;所述导流板下板的内部固接有一号连接卡板;所述一号连接卡板与二号连接卡板相对应。

9.优选的,所述导流板下板的内部开设有多组全胶合轨道槽;所述导流板下板的两端设有两组井字形打胶条槽。

10.优选的,所述导流板下板的内部固接有限位顶板;所述限位顶板的侧端设有二号连接卡板;所述一号连接卡板和限位顶板之间设有二号连接卡板。

11.优选的,所述全胶合轨道槽围绕导流板下板的内部设有一圈多组,全胶合轨道槽

多组不相通。

12.优选的,所述导流板下板的内部固接有多组连接卡钉;所述导流板上板的内部设有多组定位卡孔;所述导流板下板的内部固接有多组塑料卡扣。

13.优选的,所述井字形打胶条槽的内部开设有多组孔洞;所述孔洞与全胶合轨道槽不相通。

14.本发明的有益效果是:

15.1.本发明提供汽车后导流板总成分体及导流板与车身配合的紧固结构,通过导流板上板和导流板下板分为上下导流板两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,通过井字形打胶条槽和全胶合轨道槽的配合进行上下连接,导流板上板和导流板下板上下导流板配合处设计嵌下式结构,保证下板分型线不外漏,比传统的吹塑生产合格率高,生产成本低,提升整体效率和收益。

16.2.本发明提供汽车后导流板总成分体及导流板与车身配合的紧固结构,通过导流板上板和导流板下板连接安装时,工作人员把预挂卡扣上下对齐限位卡槽,使导流板上板向下导流板下板的导流板上板方向安装,从而使预挂卡扣插入限位卡槽内部,进而使预挂卡扣固定在限位卡槽内,从而完成导流板上板和导流板下板的安装连接,通过预挂卡扣和限位卡槽可以提高导流板上板和导流板下板的连接稳定性,方便后续对导流板上板和导流板下板组合的整体进行拿取,方便对导流板上板和导流板下板的组合整体进行移动。

附图说明

17.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

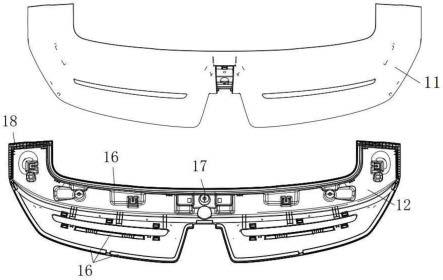

18.图1为本发明的主视图;

19.图2为本发明的导流板上板结构剖视图;

20.图3为本发明的安装后正视图;

21.图4为本发明的侧视剖视图;

22.图例说明:

23.11、导流板上板;12、导流板下板;13、一号连接卡板;14、二号连接卡板;15、限位顶板;16、全胶合轨道槽;17、塑料卡扣;18、井字形打胶条槽;19、预挂卡扣;20、间隙面差限位筋。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.请参阅图1-4所示,汽车后导流板总成分体及导流板与车身配合的紧固结构,包括导流板上板11和导流板下板12;所述导流板上板11的底部固接有导流板下板12;所述导流板上板11和导流板下板12配合处设计嵌下式结构,导流板上板11的底部低下导流板下板12的顶部间距1mm;所述导流板下板12的内部固接有塑料卡扣17,塑料卡扣17上设有连接卡

钉;所述导流板上板11的内部开设有定位卡孔;所述定位卡孔与连接卡钉相对应;所述导流板下板12的内部开设有全胶合轨道槽16;所述导流板下板12的内部开设有井字形打胶条槽18;所述导流板上板11和导流板下板12之间设有分型线,分型线处设计0.1mm台阶;工作时,传统汽车后导流板一版为吹塑成型,吹塑工艺对造型要求高,且吹塑合格率低,生产成本高,为考虑导流板降成本,我们需要开发上下板分体注塑导流板,但分体式注塑导流板分型线存在外漏情况,导流板上板11和导流板下板12两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,全胶合轨道槽16设在导流板下板12内部内侧壁,全胶合轨道槽16涂抹胶水,导流板下板12的内部设有多组全胶合轨道槽16,通过全胶合轨道槽16上的胶水使导流板下板12与导流板上板11进行上下连接,多组全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板下板12的两端设有井字形打胶条槽18,井字形打胶条槽18的内部涂抹胶水,井字形打胶条槽18涂抹胶水后与导流板上板11的两端进行连接,通过两端井字形打胶条槽18的配合可以提高导流板上板11和导流板下板12两端的连接稳定性,降低工作时意外分离的情况,井字形打胶条槽18配合全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板上板11和导流板下板12配合处设计嵌下式结构,导流板上板11的底部低下导流板下板12的顶部至少1mm,保证下板分型线不外漏,从而提高导流板上板11和导流板下板12的质量外观,导流板上板11和导流板下板12上下连接时,塑料卡扣17的底部一端是卡扣,塑料卡扣17的另一端顶部是连接卡钉,工作人员把连接卡钉对齐定位卡孔,从而使连接卡钉插入定位卡孔内,通过连接卡钉和定位卡孔可以提高导流板上板11和导流板下板12的连接稳定性,塑料卡扣17的卡扣可以插入车身内部,使导流板下板12与车身连接,提高导流板下板12与车身的连接固定性,多组塑料卡扣17可以提高导流板下板12与导流板下板12的连接稳定性,降低工作时意外分离的几率,传统的导流板下板12上的卡扣需要卡扣紧固件对卡扣进行限定来定位,而塑料卡扣17可以取消塑料卡扣紧固件,节约了零件成本及生产成本,导流板上板11和导流板下板12之间的导流板分型线处设计0.1mm台阶,减少开型线后期打磨问题,从而减少工作强度,进而提高工作速度和效率,通过导流板上板11和导流板下板12分为上下导流板两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,通过井字形打胶条槽18和全胶合轨道槽16的配合进行上下连接,导流板上板11和导流板下板12上下导流板配合处设计嵌下式结构,保证下板分型线不外漏,比传统的吹塑生产合格率高,生产成本低,提升整体效率和收益。

26.作为本发明的一种具体实施方式,所述导流板上板11的内部固接有预挂卡扣19;所述导流板上板11的内部固接有间隙面差限位筋20;所述导流板下板12的内部开设有限位卡槽;所述限位卡槽与预挂卡扣19相对应;所述导流板上板11的内部设有多组预挂卡扣19;所述导流板上板11的内部设有多组间隙面差限位筋20;导流板上板11和导流板下板12连接安装时,工作人员把预挂卡扣19上下对齐限位卡槽,使导流板上板11向下导流板下板12的导流板上板11方向安装,从而使预挂卡扣19插入限位卡槽内部,进而使预挂卡扣19固定在限位卡槽内,从而完成导流板上板11和导流板下板12的安装连接,通过预挂卡扣19和限位卡槽可以提高导流板上板11和导流板下板12的连接稳定性,方便后续对导流板上板11和导流板下板12组合的整体进行拿取,方便对导流板上板11和导流板下板12的组合整体进行移动,且井字形打胶条槽18和全胶合轨道槽16的胶水需要一定的时间才能凝固,通过预挂卡扣19和限位卡槽的连接,可以使限定导流板上板11和导流板下板12的位置,避免导流板上

板11和导流板下板12连接后发生位置变动,从而影响全胶合轨道槽16和井字形打胶条槽18的凝固,进而影响全胶合轨道槽16和井字形打胶条槽18对导流板上板11和导流板下板12的连接性,当导流板上板11和导流板下板12连接时会挤压间隙面差限位筋20,间隙面差限位筋20具有良好的弹性,通过间隙面差限位筋20的弹性可以保持导流板上板11和导流板下板12之间的间隙,多组间隙面差限位筋20可以提高指定间隙的精准性;

27.作为本发明的一种具体实施方式,所述导流板上板11的内部固接有二号连接卡板14;所述导流板下板12的内部固接有一号连接卡板13;所述一号连接卡板13与二号连接卡板14相对应;当导流板上板11和导流板下板12连接时,导流板上板11向导流板下板12滑动插入安装,导流板上板11的移动从而使二号连接卡板14一起移动,导流板上板11安装在导流板下板12上时二号连接卡板14会随着导流板上板11的移动插入导流板下板12的内部,二号连接卡板14进入导流板下板12的内部时会挤压一号连接卡板13,从而使二号连接卡板14卡在一号连接卡板13上,进而使一号连接卡板13固定二号连接卡板14的位置,通过一号连接卡板13和二号连接卡板14的配合可以提高导流板上板11和导流板下板12的连接性,降低导流板上板11和导流板下板12的连接时意外分离的几率;

28.作为本发明的一种具体实施方式,所述导流板下板12的内部开设有多组全胶合轨道槽16;所述导流板下板12的两端设有两组井字形打胶条槽18;导流板上板11和导流板下板12两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,全胶合轨道槽16设在导流板下板12内部内侧壁,全胶合轨道槽16涂抹胶水,导流板下板12的内部设有多组全胶合轨道槽16,通过全胶合轨道槽16上的胶水使导流板下板12与导流板上板11进行上下连接,多组全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板下板12的两端设有井字形打胶条槽18,井字形打胶条槽18的内部涂抹胶水,井字形打胶条槽18涂抹胶水后与导流板上板11的两端进行连接,多组井字形打胶条槽18可以提高导流板上板11和导流板下板12两端的连接稳定性,降低工作时意外分离的几率,通过两端井字形打胶条槽18的配合可以提高导流板上板11和导流板下板12两端的连接稳定性,降低工作时意外分离的情况,井字形打胶条槽18配合全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性;

29.作为本发明的一种具体实施方式,所述导流板下板12的内部固接有限位顶板15;所述限位顶板15的侧端设有二号连接卡板14;所述一号连接卡板13和限位顶板15之间设有二号连接卡板14;当导流板上板11和导流板下板12连接时,导流板上板11向导流板下板12滑动插入安装,导流板上板11的移动从而使二号连接卡板14一起移动,导流板上板11安装在导流板下板12上时二号连接卡板14会随着导流板上板11的移动插入导流板下板12的内部,二号连接卡板14进入导流板下板12的内部时会挤压一号连接卡板13,从而使二号连接卡板14卡在一号连接卡板13上,进而使一号连接卡板13固定二号连接卡板14的位置,通过一号连接卡板13和二号连接卡板14的配合可以提高导流板上板11和导流板下板12的连接性,降低导流板上板11和导流板下板12的连接时意外分离的几率,二号连接卡板14插入导流板下板12的内部时会被一号连接卡板13挤压发生形变弯曲,限位顶板15会限制二号连接卡板14的位置,当二号连接卡板14位置被一号连接卡板13固定时,二号连接卡板14的位置会处于一号连接卡板13和限位顶板15之间,限位顶板15会抵压在二号连接卡板14的侧端处,当导流板上板11和导流板下板12分离时二号连接卡板14会触碰到一号连接卡板13和限

位顶板15,提高一号连接卡板13和限位顶板15的配合可以提高对二号连接卡板14位置的限定,降低导流板上板11和导流板下板12工作时意外分离的情况,从而提高导流板上板11和导流板下板12连接稳定性和产品质量;

30.作为本发明的一种具体实施方式,所述全胶合轨道槽16围绕导流板下板12的内部设有一圈多组,全胶合轨道槽16多组不相通;导流板上板11和导流板下板12两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,全胶合轨道槽16设在导流板下板12内部内侧壁,全胶合轨道槽16涂抹胶水,导流板下板12的内部设有多组全胶合轨道槽16,通过全胶合轨道槽16上的胶水使导流板下板12与导流板上板11进行上下连接,多组全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板下板12的两端设有井字形打胶条槽18,井字形打胶条槽18的内部涂抹胶水,井字形打胶条槽18涂抹胶水后与导流板上板11的两端进行连接,通过两端井字形打胶条槽18的配合可以提高导流板上板11和导流板下板12两端的连接稳定性,降低工作时意外分离的情况,井字形打胶条槽18配合全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,全胶合轨道槽16是围绕导流板下板12进行设置的,从而可以使导流板下板12和导流板上板11的周边进行紧密连接,从而提高导流板上板11和导流板下板12的连接稳定性,全胶合轨道槽16多组槽孔不相通,可以方便对后的导流板上板11和导流板下板12进行分离拆卸工作;

31.作为本发明的一种具体实施方式,所述导流板下板12的内部固接有多组连接卡钉;所述导流板上板11的内部设有多组定位卡孔;所述导流板下板12的内部固接有多组塑料卡扣17;导流板上板11和导流板下板12上下连接时,工作人员把连接卡钉对齐定位卡孔,从而使连接卡钉插入定位卡孔内,通过连接卡钉和定位卡孔可以提高导流板上板11和导流板下板12的连接稳定性,导流板下板12的内部固接有多组连接卡钉,配合导流板上板11内部多组的定位卡孔可以提高导流板上板11和导流板下板12的连接稳定性,塑料卡扣17可以插入车身内部,使导流板下板12与车身连接,提高导流板下板12与车身的连接固定性,多组塑料卡扣17可以提高导流板下板12与导流板下板12的连接稳定性,降低工作时意外分离的几率,传统的导流板下板12上的卡扣需要卡扣紧固件对卡扣进行限定来定位,而塑料卡扣17可以取消塑料卡扣紧固件,节约了零件成本及生产成本;

32.作为本发明的一种具体实施方式,所述井字形打胶条槽18的内部开设有多组孔洞;所述孔洞与全胶合轨道槽16不相通;导流板上板11和导流板下板12两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,全胶合轨道槽16设在导流板下板12内部内侧壁,全胶合轨道槽16涂抹胶水,导流板下板12的内部设有多组全胶合轨道槽16,通过全胶合轨道槽16上的胶水使导流板下板12与导流板上板11进行上下连接,多组全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板下板12的两端设有井字形打胶条槽18,井字形打胶条槽18的内部涂抹胶水,井字形打胶条槽18涂抹胶水后与导流板上板11的两端进行连接,通过两端井字形打胶条槽18的配合可以提高导流板上板11和导流板下板12两端的连接稳定性,降低工作时意外分离的情况,井字形打胶条槽18配合全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板上板11和导流板下板12连接前先往井字形打胶条槽18内的孔洞填充胶水,使井字形打胶条槽18对齐导流板上板11的两端位置进行连接安装,井字形打胶条槽18孔洞内的胶水可以提高导流板下板12和导流板上板11两端处的连接性,全胶合轨道槽16和井字形打胶条槽18是单独使用胶水进行连接

的,全胶合轨道槽16和井字形打胶条槽18的高低位置不同,毕竟胶水流动不方便后续导流板上板11和导流板下板12的连接安装;

33.工作原理:工作时,传统汽车后导流板一版为吹塑成型,吹塑工艺对造型要求高,且吹塑合格率低,生产成本高,为考虑导流板降成本,我们需要开发上下板分体注塑导流板,但分体式注塑导流板分型线存在外漏情况,导流板上板11和导流板下板12两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,全胶合轨道槽16设在导流板下板12内部内侧壁,全胶合轨道槽16涂抹胶水,导流板下板12的内部设有多组全胶合轨道槽16,通过全胶合轨道槽16上的胶水使导流板下板12与导流板上板11进行上下连接,多组全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板下板12的两端设有井字形打胶条槽18,井字形打胶条槽18的内部涂抹胶水,井字形打胶条槽18涂抹胶水后与导流板上板11的两端进行连接,通过两端井字形打胶条槽18的配合可以提高导流板上板11和导流板下板12两端的连接稳定性,降低工作时意外分离的情况,井字形打胶条槽18配合全胶合轨道槽16可以提高导流板上板11和导流板下板12的连接稳定性,导流板上板11和导流板下板12配合处设计嵌下式结构,导流板上板11的底部低下导流板下板12的顶部至少1mm,保证下板分型线不外漏,从而提高导流板上板11和导流板下板12的质量外观,导流板上板11和导流板下板12上下连接时,塑料卡扣17的底部一端是卡扣,塑料卡扣17的另一端顶部是连接卡钉,工作人员把连接卡钉对齐定位卡孔,从而使连接卡钉插入定位卡孔内,通过连接卡钉和定位卡孔可以提高导流板上板11和导流板下板12的连接稳定性,塑料卡扣17的卡扣可以插入车身内部,使导流板下板12与车身连接,提高导流板下板12与车身的连接固定性,多组塑料卡扣17可以提高导流板下板12与导流板下板12的连接稳定性,降低工作时意外分离的几率,传统的导流板下板12上的卡扣需要卡扣紧固件对卡扣进行限定来定位,而塑料卡扣17可以取消塑料卡扣紧固件,节约了零件成本及生产成本,导流板上板11和导流板下板12之间的导流板分型线处设计0.1mm台阶,减少开型线后期打磨问题,从而减少工作强度,进而提高工作速度和效率,通过导流板上板11和导流板下板12分为上下导流板两种零件进行注塑成型,设计全胶胶带结构进行上下板连接,通过井字形打胶条槽18和全胶合轨道槽16的配合进行上下连接,导流板上板11和导流板下板12上下导流板配合处设计嵌下式结构,保证下板分型线不外漏,比传统的吹塑生产合格率高,生产成本低,提升整体效率和收益;导流板上板11和导流板下板12连接安装时,工作人员把预挂卡扣19上下对齐限位卡槽,使导流板上板11向下导流板下板12的导流板上板11方向安装,从而使预挂卡扣19插入限位卡槽内部,进而使预挂卡扣19固定在限位卡槽内,从而完成导流板上板11和导流板下板12的安装连接,通过预挂卡扣19和限位卡槽可以提高导流板上板11和导流板下板12的连接稳定性,方便后续对导流板上板11和导流板下板12组合的整体进行拿取,方便对导流板上板11和导流板下板12的组合整体进行移动,且井字形打胶条槽18和全胶合轨道槽16的胶水需要一定的时间才能凝固,通过预挂卡扣19和限位卡槽的连接,可以使限定导流板上板11和导流板下板12的位置,避免导流板上板11和导流板下板12连接后发生位置变动,从而影响全胶合轨道槽16和井字形打胶条槽18的凝固,进而影响全胶合轨道槽16和井字形打胶条槽18对导流板上板11和导流板下板12的连接性,当导流板上板11和导流板下板12连接时会挤压间隙面差限位筋20,间隙面差限位筋20具有良好的弹性,通过间隙面差限位筋20的弹性可以保持导流板上板11和导流板下板12之间的间隙,多组间隙面差限位筋20可以提高指定

间隙的精准性;当导流板上板11和导流板下板12连接时,导流板上板11向导流板下板12滑动插入安装,导流板上板11的移动从而使二号连接卡板14一起移动,导流板上板11安装在导流板下板12上时二号连接卡板14会随着导流板上板11的移动插入导流板下板12的内部,二号连接卡板14进入导流板下板12的内部时会挤压一号连接卡板13,从而使二号连接卡板14卡在一号连接卡板13上,进而使一号连接卡板13固定二号连接卡板14的位置,通过一号连接卡板13和二号连接卡板14的配合可以提高导流板上板11和导流板下板12的连接性,降低导流板上板11和导流板下板12连接时意外分离的几率。

34.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

35.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1