一种铝合金转向节装置的制作方法

1.本实用新型属于汽车生产技术领域,具体涉及一种铝合金转向节装置。

背景技术:

2.转向节是汽车底盘的独立悬架中的重要部件,其是连接车轮与转向连杆的铰链,从而使车辆实现转向功能。

3.为了使汽车获得更好的操控性、舒适性、加速性能,铝合金转向节被广泛使用到汽车上。与之配合的锥度球头销为钢材材料,硬度较大,而铝合金材料硬度小。为避免使用过程中,铝合金转向节的锥度安装孔被磨损,导致接口松动,甚至断裂,从而使汽车转向功能失效。通常在铝合金转向节中压入一个钢制材料的轴套,与锥度球头销进行连接。

4.需要设计一种铝合金转向节装置用于便利地将轴套安装到铝合金转向节本体上。

技术实现要素:

5.针对现有技术中所存在的上述技术问题的部分或者全部,提供一种铝合金转向节装置,通过在轴套与铝合金转向节本体之间设置导向组件,从而为两者的压入安装起到导向作用,从而利于将轴套预装配到铝合金转向节本体上,减少了工人预装配时间,提高了工作效率。

6.为了解决上述技术问题,本实用新型提出的技术方案为:

7.一种铝合金转向节装置,包括:

8.铝合金转向节本体,

9.套接到所述铝合金转向节本体的内腔中的轴套,

10.设置在所述轴套与所述铝合金转向节本体之间的导向组件以用于引导所述轴套进入到所述铝合金转向节本体的内腔。

11.根据本实用新型的铝合金转向节装置,在轴套与铝合金转向节本体之间设置导向组件,从而为两者的压入安装起到导向作用,从而利于将轴套预装配到铝合金转向节本体上,减少了工人预装配时间,提高了工作效率。

12.对于上述技术方案,还可进行如下所述的进一步的改进。

13.根据本实用新型的铝合金转向节装置,在一个优选的实施方式中,所述导向组件包括设置在所述轴套的周外壁和压入端之间的第一斜倒角以使得所述轴套的压入端的外径减小。进一步地,在一个优选的实施方式中,所述第一斜倒角构造为ca

×b°

,其中,a的取值为1.8-2.2,而b的取值为20-30。通过在轴套上设置第一斜倒角使得轴套的压入端的外径减小,从而在连接操作中,有助于将轴套插入到铝合金转向节本体的内腔中,以方便进行定位和连接。同时,这种设置结构简单,加工制作方便,易于实现。

14.在一个优选的实施方式中,在所述第一斜倒角与所述轴套的外周壁之间设置第一圆倒角。进一步地,在一个优选的实施方式中,所述第一圆倒角构造为rc,其中,c的取值为3-5。通过设置第一圆倒角,在第一斜倒角与所述轴套的外周壁之间起到光滑过渡的作用,

有效避免了轴套压入铝合金转向节本体过程中划伤铝合金转向节本体的内壁,也就是说,避免了产生积铝。同时,这种设置还有助于减小压入力过大以及压装不到位的问题。

15.在一个优选的实施方式中,所述导向组件包括设置在所述铝合金转向节本体的周内壁与压入端之间的第二斜倒角以使得所述铝合金转向节本体的压入端的内径增加。进一步地,在一个优选的实施方式中,所述第二斜倒角构造为cd

×e°

,其中,d的取值比a小0.3-0.7,而e的取值为20-30。也就是说,在轴套与铝合金转向节本体上均设置有斜倒角。在压入操作过程中,通过这种设置可以保证轴套与铝合金转向节本体的接触面接,有助于压入的顺利进行。

16.在一个优选的实施方式中,在所述第二斜倒角与所述铝合金转向节本体的周内壁之间设置第二圆倒角。进一步地,在一个优选的实施方式中,所述第二圆倒角构造为rf,其中,f的取值为比c的取值小1-2。第二圆倒角光滑过渡连接了第二斜倒角与铝合金转向节本体的周内壁,有助于改善压入力过大以及压装不到位的问题。

17.进一步地,在一个优选的实施方式中,在所述铝合金转向节本体的压入端设置有使得所述铝合金转向节本体的内径增加的沉槽,在所述轴套的远离压入端的那端设置有用于嵌入到所述沉槽中的翼板,在所述翼板的压入端与所述翼板的外周壁之间设置有第三倒角。在轴套压入到铝合金转向节本体并到位后,翼板嵌入到沉槽中,通过在翼板上设置第三倒角,可以保证翼板顺利的进入到沉槽中。

18.相比现有技术,本实用新型的优点在于:通过在轴套与铝合金转向节本体之间设置导向组件,从而为两者的压入安装起到导向作用,从而利于将轴套预装配到铝合金转向节本体上,减少了工人预装配时间,提高了工作效率。

附图说明

19.下面将结合附图来对本实用新型的优选实施例进行详细地描述,在图中:

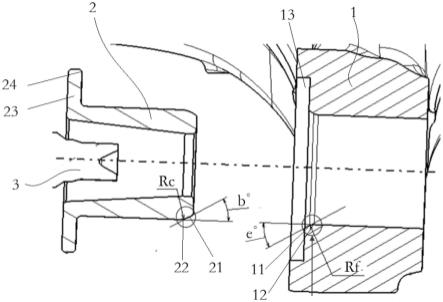

20.图1示意性显示了本实用新型实施例的铝合金转向节装置的分解图;

21.图2示意性显示了本实用新型实施例的铝合金转向节装置的应用。

22.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

23.为了使本实用新型的技术方案及优点更加清楚明白,以下结合附图对本实用新型的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以互相结合。

24.图1示意性显示了本实用新型实施例的铝合金转向节装置。如图1所示,本实用新型实施例的铝合金转向节装置包括铝合金转向节本体1和轴套2。其中,铝合金转向节本体1为大体的筒状结构。轴套2自身为大体的筒状结构,并套接到铝合金转向节本体1的内腔中,以用于提高铝合金转向节本体1的内腔的强度以及耐磨损性能,保证与锥度球头销3更好的配合(如图2所示)。根据本技术,在轴套2与铝合金转向节本体1之间设置导向组件,用于引导轴套2进入到铝合金转向节本体1的内腔。

25.通过在轴套2与铝合金转向节本体1之间设置导向组件,从而为两者的压入安装起

到导向作用,从而利于将轴套2预装配到铝合金转向节本体1上,并减少工人预装配时间,提高工作效率。

26.在一个优选的实施方式中,导向组件包括设置在轴套2的周外壁和压入端(图2中的轴套2的右端)之间的第一斜倒角21。通过设置第一斜倒角21使得轴套2的压入端的外径减小。进一步地,在一个优选的实施方式中,第一斜倒角21构造为ca

×b°

,其中,a的取值为1.8-2.2,而b的取值为20-30。在一个具体的实施例中,例如,第一斜倒角21构造为c2

×

21

°

。在轴套2与铝合金转向节本体1连接操作中,轴套的压入端的外径减小,有助于将轴套2插入到铝合金转向节本体1的内腔中,以方便进行定位和连接。同时,这种设置结构简单,加工制作方便,易于实现。

27.在第一斜倒角21与轴套2的外周壁之间设置第一圆倒角22。进一步地,在一个优选的实施方式中,第一圆倒角22构造为rc,其中,c的取值为3-5。具体地,第一圆倒角22构造为r4。通过设置第一圆倒角22,在第一斜倒角21与轴套2的外周壁之间起到光滑过渡的作用,有效避免了轴套2压入铝合金转向节本体1过程中划伤铝合金转向节本体1的内壁,进而避免了产生积铝。同时,这种设置还有助于减小压入力过大以及压装不到位的问题。

28.在一个优选的实施方式中,导向组件还包括设置在铝合金转向节本体1的周内壁与压入端(在图2中铝合金转向节本体1的左端)之间的第二斜倒角11,使得铝合金转向节本体1的压入端的内径增加。进一步地,在一个优选的实施方式中,第二斜倒角11构造为cd

×e°

,其中,d的取值比a小0.3-0.7,而e的取值为20-30。例如,第二斜倒角11构造为c1.5

×

21

°

。从而,在轴套2与铝合金转向节本体1上均设置有斜倒角。而铝合金转向节本体1上设置有第二斜倒角11,使得轴套2插入到铝合金转向节本体1的内腔中变得更加容易。而在本技术中,斜倒角的倾斜角度均偏小,在压入操作过程中,这样能保证轴套2与铝合金转向节本体1的有效接触面积,有助于压入的顺利进行。

29.在一个优选的实施方式中,在第二斜倒角11与铝合金转向节本体1的周内壁之间设置第二圆倒角12。进一步地,在一个优选的实施方式中,第二圆倒角12构造为rf,其中,f的取值为比c的取值小1-2。例如,第二圆倒角12构造为r3。第二圆倒角12光滑过渡连接了第二斜倒角11与铝合金转向节本体1的周内壁,有助于改善压入力过大以及压装不到位的问题。

30.进一步地,在一个优选的实施方式中,在铝合金转向节本体1的压入端设置有沉槽13。该沉槽13与铝合金转向节本体1的内腔连通,并使得铝合金转向节本体的内径在该处增加。同时,在轴套2的远离压入端的那端设置有翼板23,翼板23的直径相对扩大,用于嵌入到沉槽13中。在翼板23的压入端与外周壁之间设置有第三倒角24。在轴套2压入到铝合金转向节本体1并到位后,翼板23嵌入到沉槽13中,通过在翼板23上设置第三倒角24,可以保证翼板23顺利的进入到沉槽13中。

31.本技术的铝合金转向节装置在压装过程中,初始定位容易,其中所需压装力小,成品质量好。

32.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和/或修改,根据本实用新型的实施例作出的变更和/或修改都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1