一种育苗大棚周转筐运输车的制作方法

1.本实用新型涉及一种育苗大棚周转筐运输车。

背景技术:

2.在烟苗成苗后,需由人工挑选烟苗装入周转筐,然后采用搬运方法将周转筐运到大棚外。因每人一次仅能搬运1个周转筐,导致周转过程用时长和工作强度大,且需要多人在棚内多次走动,容易影响苗棚卫生,增加病害传播的几率。目前,有烟农使用静音车等人力小车作为周转运输车使用,既适用于大棚内的小空间活动,又能提高效率。但传统小车由于高度低且载货量小,需要不断的弯腰装卸周转筐,长时间作业后容易腰肌劳损。为解决上述问题,有必要研究一种既能够提高周转效率,又能够降低烟农劳动强度的育苗大棚周转筐运输车,来解决烟苗成苗后运输费时费力的问题。

技术实现要素:

3.针对上述现有技术的不足,本实用新型提供了一种既能够提高周转效率,又能够降低烟农劳动强度的育苗大棚周转筐运输车。

4.本实用新型解决其技术问题所采用的技术方案是:一种育苗大棚周转筐运输车,包括车架,设置在车架底部的车轮,及车架背面设置的车把;还包括托板和控制板,所述车架为正面和上下开口的u型车架,所述托板的左右两侧设置转轴,所述托板通过转轴可转动设置在车架上,所述转轴与车架之间设置扭簧,所述车架的背面底部设置支撑托板的支撑板,在所述车架正面的左右两端分别可转动设置第二转轴,所述第二转轴与车架之间设置第二扭簧,在两个第二转轴上分别对称设置旋转挡板,所述旋转挡板的底部内侧设置与支撑板平齐的第二支撑板;

5.所述车架的背面设置滑杆仓,所述滑杆仓内设置左右方向的滑杆,所述滑杆上滑动设置触发踏板,所述滑杆仓的背面设置使触发踏板伸出的伸出槽,所述伸出槽的底部设置限位槽,所述触发踏板的前端设置伸出的控制端,所述控制端上设置穿线孔,所述车架的左右两侧分别设置连接旋转挡板和滑杆仓的拉线槽,一根拉线穿过穿线孔后两端分别穿过拉线槽,所述拉线的两端分别固定连接旋转挡板的内侧。

6.进一步的,所述车架背面的左右两端分别设置车把槽,所述车把可滑动设置在车把槽内,所述车把与车把槽之间设置锁紧部。

7.进一步的,所述托板上设置若干托板滑轮。

8.进一步的,所述第二支撑板上设置若干与托板底部配合的支撑板滑轮。

9.进一步的,所述拉线上套有一根套管,所述套管可滑动设置在穿线孔内。

10.进一步的,所述车轮与车架之间设置减震器。

11.本实用新型的有益效果是:与现有技术相比,它不但可以提高烟苗的周转效率,还能减少烟农的劳动强度,使人工成本降低。

附图说明

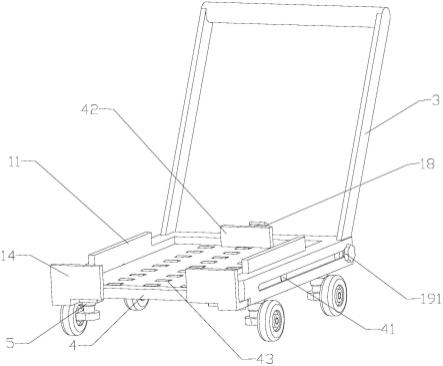

12.附图1为本实用新型的整体结构示意图;

13.附图2为本实用新型背面朝前的整体结构示意图;

14.附图3为本实用新型卸货时的整体结构示意图;

15.附图4为本实用新型的俯视剖面图;

16.附图5为本实用新型的侧视剖面图。

17.图中:车架1、车架挡板11、支撑板12、第二转轴13、旋转挡板14、第二支撑板15、支撑板滑轮151、滑杆仓16、伸出槽161、限位槽162、拉线槽163、拉线164、滑杆17、触发踏板18、控制端181、穿线孔182、套管183、车把槽19、锁紧部191、车轮2、车把3、托板4、转轴41、托板挡板42、托板滑轮43、减震器5。

具体实施方式

18.为了更好地理解本实用新型,下面结合附图1至附图5来详细解释本实用新型的实施方式。

19.需要说明的是,文中所述的“前(正)、后(背)、左、右、上、下”方向,都是以附图1中的“前后左右上下”方向为准的。

20.一种育苗大棚周转筐运输车,如附图1和附图2中所示,它包括车架1,设置在车架1底部的车轮2,及车架背面设置的车把3。另外,它还包括新设计的托板4。所述车架1为正面和上下开口的u型车架,车架1的两侧设置车架挡板11,所述托板4的左右两侧设置转轴41,所述托板4通过转轴41可转动设置在车架1上,托板4的后端顶部设置托板挡板42。需要说明的是,以托板4的前后中心为界,需将转轴41设置在托板4中心靠后的位置上,使托板4的前端能够自由落地。所述车架1的背面底部设置支撑托板4的支撑板12,所述转轴41与车架4之间设置扭簧(因在转轴中穿套扭簧为常见技术手段,故设置方式不再具体描述)。正常状态下,通过扭簧的扭力使托板4的后端与支撑板12接触(可将此支撑板理解为限位板),此状态下托板4正好与车架1平行。但当托板4上摆放货物后,且托板4上货物的重量分布需前端大于后端时,托板4的前端将向下倾斜触底(如附图3中所示)。在所述车架1正面的左右两端分别可转动设置第二转轴13,所述第二转轴13与车架之间设置第二扭簧,在两个第二转轴13上分别对称设置旋转挡板14,所述旋转挡板14的底部内侧设置与支撑板12平齐的第二支撑板15。正常状态下,旋转挡板14会通过扭簧的扭力向外侧扩展开(如附图3中所示)。

21.如附图2-附图5中所示,所述车架1的背面设置滑杆仓16,所述滑杆仓16内设置左右方向的滑杆17,所述滑杆17上滑动设置触发踏板18,所述滑杆仓16的背面设置使触发踏板18伸出的伸出槽161,所述伸出槽161的底部设置限位槽162。所述触发踏板18的前端设置伸出的控制端181,所述控制端181上设置穿线孔182,所述车架1的左右两侧分别设置连接旋转挡板14和滑杆仓16的拉线槽163,一根拉线164穿过穿线孔182后两端分别穿出拉线槽163,然后所述拉线164的两端分别固定连接旋转挡板14的内侧。如附图4和附图5中所示,当脚踩触发踏板18向下旋转时,控制端181将向上拉动拉线164,使拉线164带动旋转挡板14向内旋转,使旋转挡板14的第二支撑板15将托板4支撑。

22.考虑到闲置时的空间占用问题,将所述车把3设计为可隐藏的抽拉式车把,具体如附图中所示的,所述车架1背面的左右两端分别设置车把槽19,所述车把3可滑动设置在车

把槽16内,所述车把3与车把槽19之间设置锁紧部191(锁紧螺栓,锁紧方式为挤压式锁紧,由于是常规设计,不在具体描述)。

23.如附图1-附图3中所示,为了减少托板4与周转筐之间的摩擦力,使周转筐卸货时能更加的顺畅,所述托板上设置若干托板滑轮43。为了减少托板4与第二支撑板15之间的摩擦力,使旋转挡板14在没有拉线牵制的前提下能通过第二扭簧向外侧旋转复位,所述第二支撑板15上设置若干与托板4底部配合的支撑板滑轮151。

24.为了使触发踏板18在滑杆17上向限位槽162内滑动时,减少绷紧的拉线164而对穿线孔182的摩擦力过大,而对触发踏板18滑动时造成阻力。所以如附图4和附图5中所示的,所述拉线164上套有一根高强度的套管183,所述套管183可滑动设置在穿线孔182内,以此来减少滑动时的阻力。

25.由于大棚内的路面多为土路,容易颠簸影响货物(周转筐)的稳定,所述车轮2与车架1之间设置减震器5。

26.本实用新型使用时,在正常状态下与普通小车一样,将需要转运的周转筐摆放到托板上即可进行周转使用,期间设置在车架上的挡板与旋转挡板会起到限位作用,确保周转筐的稳定。当转运到目的地后需要将周转筐卸下时,可通过用脚将触发踏板从限位槽中向左拨动,使触发踏板从限位槽中解除限位,让失去拉线限制的旋转挡板受第二扭簧的扭力影响而向外侧撑开,使托板前端失去第二支撑板的支撑后落下,此时已把手向后拉动车架,托板上的周转筐将顺着托板滑轮慢慢解除地面,直到周转筐完全落地后完成卸货动作。

27.完成一次卸货动作后,托板可直接通过扭簧的扭力复位躺平,但触发踏板解除了限位而被拉线带动复位,需通过用脚向下踩踏触发踏板使其上下旋转,并向右侧滑动触发踏板使其重新滑入限位槽内而被限位,而与触发踏板连接的拉线会拉动两侧的旋转挡板向内旋转,使第二支撑板重新将托板支撑,完成托板的锁定,此时即可继续进行装货与卸货动作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1