强化车架和车辆的制作方法

1.本公开涉及车辆噪音技术领域,尤其涉及一种强化车架和车辆。

背景技术:

2.随着中国经济水平的提高,中国汽车保有量不断增加,消费者对汽车性能的需求也越来越高。nvh(噪声、振动与声振粗糙度)性能由于能够直接被消费者所感知,使得nvh性能在整车的设计中越来越重要。

3.随着新能源车发展迅猛,新能源车中的纯电动车相较传统燃油车,动力总成产生的噪声小,整车噪声水平较低。但也正是由于没有发动机等产生的噪声,路面噪声逐渐凸显出来,成为顾客感知的主要噪声成分。针对更安静的纯电动车来说,路躁水平控制的好坏成为评估整车nvh性能好坏的主要指标。

4.路躁结构声主要是路面激励通过“车轮-悬架-车身”路径,传递到乘客人耳。因此,有效衰减路面噪声传递至车身的激励,是控制路躁的有效手段。路面激励的衰减主要途径有:底盘的结构设计,以及底盘与车身连接点进行橡胶衬套隔振,以及提高车身侧安装点的动刚度水平,以及提高车身对应路径振声传函的水平。

5.现在市场上的车辆,后副车架与车身架的连接处基本都有衬套隔振。衬套的硬度设计又受整车操稳性能和橡胶件的疲劳设计限制,即衬套不能设计的太软。因此,在车辆研发阶段努力提高关键安装点的动刚度水平,是控制nvh问题的有效手段。

技术实现要素:

6.本公开提供一种强化车架和车辆,以解决相关技术中的至少部分问题。

7.根据本公开的第一方面提出一种强化车架,包括主车架、安装杆、衬套和连接件;所述安装杆设置于所述主车架;所述连接件的一端固定连接于所述安装杆,且另一端固定连接于所述主车架;所述衬套套设安装于所述安装杆,且位于所述连接件和主车架之间;所述强化车架还包括安装梁;所述安装梁沿所述主车架宽度方向延伸,且固定连接于所述主车架;所述连接件的另一端通过所述安装梁固定连接于主车架。

8.可选的,所述安装梁包括沿所述主车架宽度方向延伸的主体部和第一安装部;所述主体部包括侧壁;所述第一安装部设置于所述侧壁,且与所述连接件固定连接。

9.可选的,所述主车架包括第一安装孔;所述连接件包括沿其厚度方向延伸的第二安装孔;所述第一安装部包括沿其厚度方向延伸的第三安装孔;所述第一安装孔、第二安装孔和第三安装孔同轴分布。

10.可选的,所述第一安装部还包括沿其厚度方向延伸的第四安装孔;所述连接件包括沿其厚度方向延伸的第五安装孔;所述第四安装孔和第五安装孔同轴分布。

11.可选的,所述第一安装部包括第一加强筋和内侧壁;所述第一加强筋的一端连接设置于所述内侧壁的顶部,且另一端连接设置于所述内侧壁的顶部。

12.可选的,所述第一加强筋包括间隔分布的第一加强段、第二加强段和第三加强段;

所述第一加强段和第二加强段相邻的两个端面形成至少部分所述第三安装孔,且所述第二加强段和第三加强段相邻的两个端面形成至少部分所述第四安装孔。

13.可选的,所述主体部包括与所述侧壁相连的顶壁;所述第一安装部包括第一表面;所述第一表面与所述顶壁相连且齐平。

14.可选的,所述第一安装部还包括与所述第一表面相连的第二表面;沿远离以及垂直于所述主体部侧壁的方向,所述第二表面逐渐向上倾斜。

15.可选的,所述安装梁包括挤压铝材质。

16.根据本公开的第二方面提出一种车辆,所述车辆包括副车架、电池和如上所述的强化车架;所述副车架与所述衬套连接;所述电池设置于所述主车架;所述安装梁形成部分用于装配所述电池的壳体。本公开的实施例提供的技术方案可以包括以下有益效果:

17.本公开中的安装梁固定连接于主车架,且沿所述主车架宽度方向延伸;一方面安装梁可以加强主车架的刚度,避免主车架在其宽度方向产生形变,从而增强主车架的刚度;另一方面,安装梁作为一个独立的零部件,可以采用刚度更高的材质,来保证其于连接件之间的动刚度;安装梁通过上述两方面增加了通过衬套安装在安装杆上的副车架的动刚度,从而提高了整车的nvh性能。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

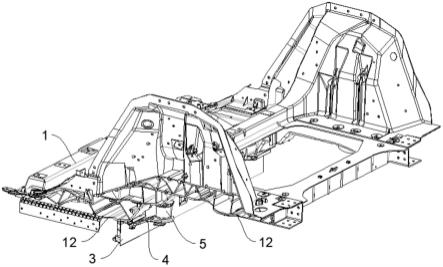

20.图1是本公开一示例性实施例中一种强化车架的结构示意图;

21.图2是本公开一示例性实施例中一种强化车架的结构示意图;

22.图3是本公开图2中a处的局部放大图;

23.图4是本公开图2中b处的局部放大图;

24.图5是本公开一示例性实施例中一种安装梁的结构示意图;

25.图6是本公开图2中c处的局部放大图;

26.图7是本公开一示例性实施例中一种连接件的结构示意图。

27.附图标记说明:1、主车架;2、安装杆;3、安装梁;4、连接件;5、衬套;30、主体部;300、侧壁;301、顶壁;31、第一安装部;10、第六安装孔;12、底壁;40、第二安装孔;32、第三安装孔;33、第四安装孔;41、第五安装孔;34、内侧壁;35、第一加强筋;36、第一表面;37、第二表面;42、第二安装部;43、第三安装部;44、连接部。

具体实施方式

28.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

29.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。

除非另作定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内设有一般技能的人士所理解的通常意义。本公开说明书以及权利要求书中使用的“第一”“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在个。“多个”或者“若干”表示两个及两个以上。除非另行指出,“前部”、“后部”、“下部”和/或“上部”等类似词语只是为了便于说明,而并非限于一个位置或者一种空间定向。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。

30.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

31.如图1和图2所示的一种强化车架,包括主车架1、左右分布的两个安装杆2、安装梁3、左右分布的两个连接件4、左右分布的两个衬套5和副车架。主车架1包括底壁12。底壁12包括面向地面的多个高度不同的平面以及用于连接上述相邻两个平面之间的连接面。安装杆2和安装梁3均设置于底壁12,且位于底壁12的不同平面。所述安装梁3沿所述主车架1宽度方向延伸,且固定连接于所述主车架1。所述连接件4的一端固定连接于所述安装杆2,且另一端固定连接于所述主车架1。所述衬套5套设安装于所述安装杆2,且位于所述连接件4和主车架1之间。所述连接件4的另一端固定连接于所述安装梁3。

32.主车架1作为整车骨架,车辆的绝大部分部件及总成都是通过主车架1来固定的,如发动机、传动系、悬架、转向系统、驾驶舱和相关操作机构等中的部分或全部均安装于主车架1。其中,主车架1可以选用钣金结构,也可以选用铸铝结构或其他高强度的结构。本公开并不对此进行限制。

33.衬套5包括壳体和位于壳体内的橡胶件。壳体用于与副车架焊接固定,且橡胶件套设于安装杆2。进而使得衬套5对于副车架与主车架1之间的连接具有一定的隔振作用。其中,副车架作为主车架1和悬架连接的中间缓冲体,是控制臂、稳定杆和后差速器等的安装平台。另外,副车架承受着摆臂、稳定杆和后差速器等传递的各种力合力矩,可隔离振动和噪音,提升舒适性,对副车架与主车架1的连接结构具有较高的要求。副车架与主车架1之间的连接可分为软连接(带有衬套5)和硬连接(不带衬套5),本公开中的副车架与主车架1之间选用软连接,以可更好地隔绝路面震动从而给乘客带来良好的舒适性。

34.但对于车辆来说,若副车架安装点不够稳定,会使得衬套5的隔振大打折扣。即副车架安装点的动刚度设计的越高,越有利于隔振,从而提高整车的nvh性能,同是也能提高整车操稳性能。

35.采用连接件4加固的方式来进行副车架安装点动刚度的提升,主要取决于两个因素,一是连接件4本身的刚度,即保证连接件4本身刚度不能太弱。二是连接件4所连接位置的刚度,若连接件4两端均直接连接在主车架1上,那便完全取决于主车架1自身的刚度。若主车架1自身的刚度弱便会导致安装点刚度弱,即便通过采用连接件4的加强方案,也不能起到很好的作用。而本公开中的安装梁3固定连接于主车架1,且沿所述主车架1宽度方向延

伸。一方面安装梁3可以加强主车架1的刚度,避免主车架1在其宽度方向产生形变,从而增强主车架1的刚度。另一方面,安装梁3作为一个独立的零部件,可以采用刚度更高的材质,来保证其于连接件4之间的动刚度。安装梁3通过上述两方面增加了通过衬套5安装在安装杆2上的副车架的动刚度,同时,主车架1、安装杆2、安装梁3和连接件4两两之间彼此固定连接,且形成闭环。极大的增加了彼此之间的连接刚度。进而增加了通过衬套5安装在安装杆2上的副车架的动刚度。从而提高了整车的nvh性能。

36.需要说明的是,图1为强化车架正放的示意图,图2为强化车架倒放的示意图,以方便观察安装杆2、安装梁3、连接件4和衬套5,以及为了更好的将主车架1和第一安装部31上的安装孔显示出来,已将图2中一侧的安装杆2、连接件4和衬套5省略。

37.在一些实施方式中,如图1、图2、图5和图6所示。安装梁3包括沿主车架1宽度方向延伸的主体部30和两个第一安装部31。主体部30包括侧壁300。第一安装部31设置于侧壁300的左右两端,且与连接件4固定连接。通过设置第一安装部31,使得连接件4与横梁之间的连接更为平整,以提高连接件4与横梁之间的连接稳定性,进而达到提升副车架安装点的动刚度的目的。

38.主体部30可以是实心的板材,也可以是中空的型材,本公开并不对此进行限制。继续参考图5和图6,本公开中的主体部30为中空的型材,以减轻车身重量以及节约成本。且包括腔体和设置在腔体内并沿主体部30长度方向延伸的多个第二加强筋。多个第二加强筋沿主体部30的高度方向依次分布,第二加强筋的左右两边沿分别与腔体的侧壁300相连。通过这样设置,能够显著增加主体部30的刚度,从而保证副车架安装点具有较强的动刚度。

39.继续参考图3和图4,在一些实施方式中,主车架1包括第一安装孔。连接件4包括沿其厚度方向延伸的第二安装孔40。第一安装部31包括沿其厚度方向延伸的第三安装孔32。第一安装孔、第二安装孔40和第三安装孔32同轴分布。通过这种设置,可以通过紧固件如螺栓,将主车架1、连接件4和第一安装部31三者共同连接,即连接件4与第一安装部31固定连接的同时,还与主车架1固定连接,从而进一步的提高连接件4于该处的连接稳定性,进而达到提升副车架安装点的动刚度的目的。

40.需要说明的是,在图3和图4的视角中,主车架1的第一安装孔被第一安装部31所遮盖,进而导致第一安装孔不可见。

41.继续参考图3和图4,主车架1还包括用于装配安装杆2的第六安装孔10。第六安装孔10的轴心线与第一安装孔的轴心线平行分布。具体的,主车架1还包括若干第三加强筋。第三加强筋设置于第六安装孔10周围。通过如此设置,保证了第六安装孔10的刚度,即提高了副车架安装点的动刚度。

42.作为可选的一种实施方式,第一安装部31还包括沿其厚度方向延伸的第四安装孔33。连接件4包括沿其厚度方向延伸的第五安装孔41。第四安装孔33和第五安装孔41同轴分布。通过这样设置,使得连接件4和第一安装部31在已经通过一个紧固件固定连接的情况下,再设置另外一个紧固件例如螺栓,从而使得第一安装部31和连接件4之间能够二次连接,以更进一步的提高连接件4与第一安装部31之间的连接稳定性,进而达到提升副车架安装点的动刚度的目的。

43.第一安装部31可以是实心的板材,也可以是中空的型材,本公开并不对此进行限制。继续参考图5和图6,本公开中的第一安装部31为中空的型材,以减轻车身重量以及节约

成本。具体的,第一安装部31包括第一加强筋35和内侧壁34300。第一加强筋35的一端连接设置于内侧壁34300的顶部,且另一端连接设置于内侧壁34300的顶部。通过这样设置,能够显著增加第一安装部31的刚度,从而保证副车架安装点具有较强的动刚度。

44.作为可选的一种实施方式,第一加强筋35包括间隔分布的第一加强段、第二加强段和第三加强段。第一加强段和第二加强段相邻的两个端面形成至少部分第三安装孔32,且第二加强段和第三加强段相邻的两个端面形成至少部分第四安装孔33。在车辆的行驶过程中,副车架和主车架1之间会产生较大的作用力,而第三安装孔32和第四安装孔33作为连接件4和第一安装部31连接的直接结构,且第一安装部31为中空结构,第三安装孔32和第四安装孔33本身是较脆弱的,导致第三安装孔32和第四安装孔33有很大的破裂风险,而若第三安装孔32和第四安装孔33破裂,便会导致副车架连接的动刚度急剧减小。因此,通过将用于加强第一安装部31自身刚度的第一加强筋35,移动至第三安装孔32以及第四安装孔33处。从而增强第三安装孔32以及第四安装孔33的刚度,避免第三安装孔32和第四安装孔33发生破裂。

45.继续参考图5和图6,主体部30包括与侧壁300相连的顶壁301。第一安装部31包括第一表面36。第一表面36与顶壁301相连且齐平。本公开中的第一安装部31由于位于主体部30的侧壁300,其与侧壁300的连接处的强度较差,因此,通过第一表面36与顶壁301相连且齐平,从而避免第一安装部31与侧壁300的连接处断裂。

46.作为可选的一种实施方式,第一安装部31与侧壁300之间圆滑过渡,以增加第一安装部31与侧壁300的连接处的厚度,进而避免第一安装部31与侧壁300的连接处断裂。

47.作为可选的一种实施方式,第一安装部31还包括与第一表面36相连的第二表面37。沿远离以及垂直于主体部30侧壁300的方向,第二表面37逐渐向上倾斜。具体的,第二表面37与第一表面36之间形成大于90

°

且小于180

°

的夹角,且沿垂直于主体部30侧壁300的方向,第一表面36的宽度小于或等于10mm。副车架位于主车架1的下方,进而使得副车架对主车架1产生的作用力中会存在一个向下的分力,即在车辆的行驶过程中,第一安装部31始终会受到向下的作用力,进而导致第一安装部31的上表面与主体部30的连接处容易断裂。因此,通过逐渐向上倾斜的第二表面37,形成用于对抗第一安装部31断裂的预应力,从而避免第一安装部31断裂。

48.在一些实施方式中,安装梁3包括挤压铝材质。在其他实施方式中,安装梁3还可包括其他高强度材质。本公开并不对此进行限制。

49.在一些实施方式中,如图7所示,连接件4包括第二安装部42和第三安装部43,以及用于连接第二安装部42和第三安装部43的连接部44。第二安装孔40和第五安装孔41设置于第二安装部42,以使得第二安装部42与第一安装部31固定连接。第三安装部43用于与安装杆2固定连接。连接部44的两端分别于第二安装部42和第三安装部43圆滑过渡,且连接部44与第二安装部42之间形成大于90

°

且小于180

°

的夹角,以及连接部44与第三安装部43之间形成大于90

°

且小于180

°

的夹角。通过这样设置,能够保证连接件4自身的刚度。

50.本公开还提供了一种车辆。车辆为新能源车辆,且包括副车架和电池包。电池包包括电池和用于装配电池的壳体。所述副车架通过衬套5连接于主车架1。所述壳体固定连接于所述主车架。其中,安装梁3为用于装配电池的壳体的一部分。电池包的壳体一般采用挤压铝结构,即电池包的壳体的刚度很强,将电池包安装点布置到副车架安装点附近,可以借

用电池包壳体的刚度提升主车架1的刚度。最后通过设计的连接件4,将衬套5与电池包的壳体和主车架1固定连接,三者形成闭环结构,从而使得副车架的安装点的刚度大幅激增。

51.本领域技术人员在考虑说明书及实践这里公开的技术方案后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

52.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1