一种汽车门槛结构、安装结构及车辆的制作方法

本发明涉及汽车下车体,具体涉及一种汽车门槛结构、安装结构及车辆。

背景技术:

1、随着社会的发展,为适应能源多元化和环保方面的要求,汽车电动化是当前发展的主流方向。在电动车开发中存在一些特点,如由于续航里程要求,电池包质量相对较重,导致整车质量明显增加;同时,因电池安全性问题,对碰撞法规提出更高要求。因为在受外物撞击时,电池有可能发生起火、爆炸、释放有毒有害气体、电弧等情况。在这样的情况下动力电池系统自身的电气相关安全性能防护措施显得尤为必要且重要。除了电动汽车的先天不足,以及对动力电池框架的抗撞性进行进一步提升外,更需要强调车身防撞性,因此对车身材料的要求就更高了。且在碰撞工况中,25%小偏置工况是一个需要重点考虑的工况。

2、其中,对于门槛结构,传统的钣金门槛为纯钢制焊接结构,总成零部件多,同时涉及的单体零件数量更多,存在结构设计复杂、焊接工序多、总成精度差、质量重,模具夹具、检具多等问题,无法同时满足车身性能和汽车轻量化要求。

3、而现有的汽车的铝合金门槛结构均为截面包括多个横向筋条和竖向筋条合围形成的多个口字型腔状结构。如cn204368287u中公开了一种电动汽车门槛结构,该门槛结构包括呈腔体结构的门槛横梁,门槛横梁的横截面呈台阶状,且门槛横梁的腔体内设置有多道加强隔板,门槛横梁上下端均设置有外鳍板。该门槛结构采用多腔体通道设计,在周边设置外鳍板,内部设置内翼板,在横向的腔体设置有高度差。但该门槛结构为了实现轻量化生产,门槛结构均为薄板结构,从而导致小偏置碰撞的安全性能较低,在碰撞过程中,a柱容易挤压与门槛的接触点,导致局部压溃,从而造成电池损坏,引发安全隐患。且如果为了满足小偏置碰撞的要求,提升门槛结构的整体料厚,又无法满足轻量化生产要求,且成本较高。

4、cn110562329a中公开了一种铝合金门槛系统的加强结构,该门槛系统包括采用铝合金材料挤压成型且沿径向分隔形成有若干腔体的门槛本体,门槛本体的一端具有用于与汽车a柱连接的连接部,加强结构包括采用非金属材料制成的加强块,加强块的外表面涂覆有膨胀胶,门槛本体上对应连接部的腔体内穿设有加强块,加强块与对应腔体的腔壁之间通过膨胀胶连接固定。该门槛本体的截面也为多个类似口字形的腔体结构,虽然满足了小偏置碰撞要求,但存在正面碰撞安全性能差的问题,且由于加强块弹性定位卡脚的存在使得加强件在塞入门槛本体的对应腔体时,会出现卡滞的情况,从而易损坏加强件的结构,造成加强性能失效。

技术实现思路

1、本发明的目的在于提供一种汽车门槛结构、安装结构及车辆,以满足正面碰撞的安全性能要求,并同时提升小偏置碰撞的安全性能。

2、为了实现上述目的,本发明采用的技术方案如下:

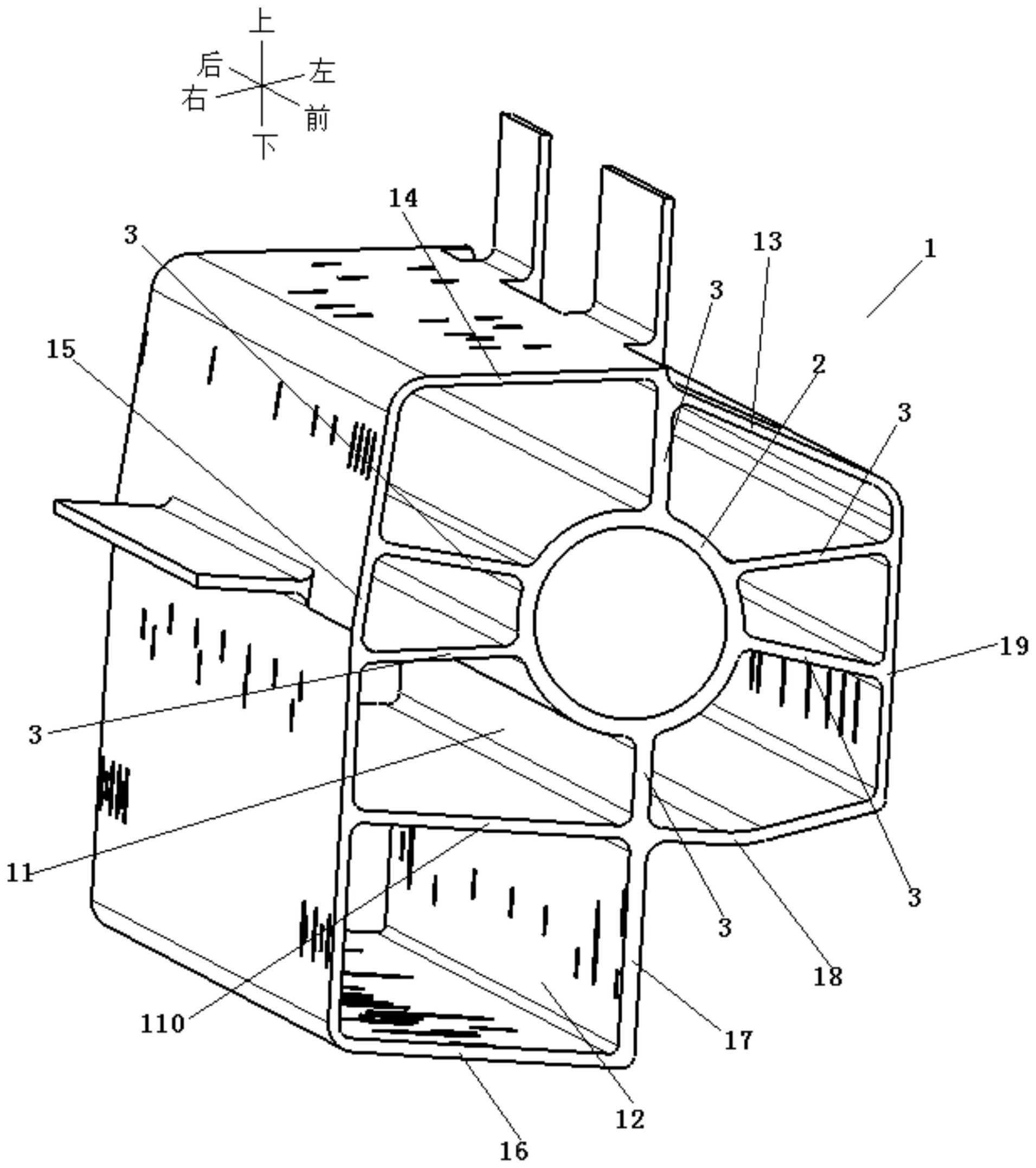

3、一种汽车门槛结构,包括呈腔体构型的门槛本体,所述门槛本体的腔体内设有第一部件,所述第一部件是沿门槛本体长度方向设置的管状构件,以同时实现正面碰撞传递能量和偏置碰撞的吸能,所述第一部件的外周壁与所述门槛本体的内腔壁之间通过多个第二部件连接,所述第二部件用于偏置碰撞传递能量。

4、根据上述技术手段,通过在门槛本体内设置用于正面碰撞时传递能量的第一部件,在第一部件与门槛本体之间设置用于偏置碰撞时,传递能量的第二部件,同时第一部件亦可用于偏置碰撞时的吸能,从而使得门槛结构在满足正面碰撞和25%偏置碰撞安全性能要求的同时,进一步提升了偏置碰撞的安全性能,且门槛本体仍保持原有的腔体构型,从而使得门槛本体原有的性能保持不变,因此,经过本技术的精心设计改进后,正面碰撞和偏置碰撞的安全性能均有显著提升,进而有效提升了驾乘人员的安全性。有效解决了现有门槛结构无法同时满足正面碰撞和小偏置碰撞的安全性能要求的问题。其中,通过将第一部件设成沿门槛本体长度方向的管状构件,不仅进一步保证了门槛结构在受到正面碰撞时,能量的有效传递,且通过在门槛本体的腔体内设置管状构件相比于现有的门槛结构而言,大大增加了碰撞时的受力面积,从而有效提升了门槛本体的耐撞性,同时也提升了能量传递的效率,由于管状构件沿汽车y方向的截面为闭环构型,在门槛结构受到25%偏置碰撞时,也进一步保证力的分散性,从而有效提高了偏置碰撞的耐撞性。

5、优选的,门槛本体沿汽车y方向的截面包括上部腔体和用于安装电池包的下部腔体,所述第一部件位于所述上部腔体的中心部位,所述第二部件是在所述第一部件的外周壁与所述上部腔体的内腔壁之间形成的加强筋。

6、通过将门槛本体沿汽车y方向的截面设有包括上部腔体和用于安装电池包的下部腔体,在保证门槛本体强度的同时,方便了电池包的安装,且分隔成两个腔体,避免了第一部件与电池包的装配发生干涉;以第一部件的外周壁与门槛本体的腔体内腔壁之间形成的加强筋作为第二部件,不仅同时提升了门槛结构的强度和保证碰撞能量的传递,还有效减少了零部件的使用,满足了汽车轻量化生产要求和降低了生产成本。

7、优选的,在所述门槛本体的宽度方向上,所述第一部件的截面面积至少占所述上部腔体的截面面积的1/3。

8、通过限定第一部件在门槛本体的宽度方向上的截面面积至少占上部腔体的截面面积的1/3,进一步有效保证了正面碰撞时传递能量和25%偏置碰撞的吸能。

9、优选的,所述第一部件的外周壁与所述上部腔体的内腔壁之间间隔形成有至少四根加强筋;

10、至少四根所述加强筋由所述第一部件的中心向外呈发射状布置,至少四根所述加强筋将所述上部腔体分隔成大小不一的不规则腔体结构。

11、通过在第一部件的外周壁和门槛本体的上部腔体的内腔壁之前间隔布置多根加强筋,并使多根加强筋由第一部件的中心向外呈发射状布置,从而将上部腔体分隔成大小不一的不规则腔体结构,不仅提高了对门槛本体的支撑强度,还有效保证了能量的快速传递,进而提高了整个门槛结构的耐撞性和吸能性。

12、优选的,所述门槛本体依次由第一门槛梁顶端板、第二门槛梁顶端板、门槛梁右侧板、第一门槛梁底端板、第一门槛梁左侧板、第二门槛梁底端板和第二门槛梁左侧板围合构成,并通过横向支撑板分隔成所述上部腔体和下部腔体,所述第一门槛梁顶端板和第二门槛梁顶端板呈倒v型倾斜连接。倒v结构设计便于与门槛搭接的侧围、a柱、b柱出模成型。

13、优选的,所述第一部件为中空的管状构件,以实现偏置碰撞的溃缩吸能。

14、通过进一步将第一部件设成中空的管状构件,在保证正面碰撞能量传递的同时,进一步提升了门槛结构对偏置碰撞的溃缩吸能性能。

15、优选的,所述第一部件沿汽车y方向的截面呈圆形、矩形或多边形。

16、优选的,所述第一部件沿汽车y方向的截面呈圆形。

17、根据力学分析软件得知,圆形构造的第一部件相比于矩形或多边形的第一部件的受力更加均匀,从而使得门槛结构的耐撞性更高,碰撞后更不易变形,同时更有利于正面碰撞时能量的快速、均匀传递,同时也提高了偏置碰撞的溃缩吸能性能,进而提高了汽车门槛结构的整体碰撞性能。

18、优选的,位于所述门槛梁右侧板与所述第一部件之间的第三部件、以及所述所述门槛梁右侧板相比于所述门槛本体的其余部位、以及其余第三部件和第一部件的材料厚度至少薄0.3mm。

19、由于门槛本体受碰撞的部位位于第二门槛梁左侧板一侧,且由于对第一部件和第二部件的结构形状和布置方式进行精细调整后,已经完全超过了现有正面碰撞和偏置碰撞对门槛强度的要求,因此,将远离第二门槛梁左侧板一边的门槛梁右侧板、位于门槛梁右侧板与第一部件之间的第三部件的材料厚度进行减薄处理,有效实现了汽车轻量化生产,且还有效降低了生产成本。

20、优选的,门槛本体在靠近车前端的部位还设有用于安装侧围板的第一安装点;所述门槛本体的底部设有用于安装电池包的第二安装点。

21、优选的,所述门槛本体、第一部件和第二部件采用铝合金一体成型制成。其中,门槛本体、第一部件和第二部件组合为一体成型。

22、通过采用铝合金一体成型制成门槛本体、第一部件和第二部件,不仅减少了加工工序,提高了生产效率,还实现了汽车轻量化生产,降低了生产成本。

23、本发明还提供一种汽车门槛结构的安装结构,包括用于安装前车架的前车架连接件、a柱内板总成、用于安装后车架的后车架连接件和本发明所述的汽车门槛结构,所述门槛本体在靠近前端的部位连接所述前车架连接件和a柱内板总成,所述门槛本体在靠近后端的部位连接所述后车架连接件。

24、根据上述技术手段,通过采用本发明的门槛本体与前车架连接件、a柱内板总成和后车架连接件一起装配成汽车门槛结构的安装结构,同时提升了汽车门槛结构的安装结构的正面碰撞性能和小偏置碰撞性能,从而有效提升了汽车门槛结构的安装结构的整体碰撞性能。

25、优选的,所述前车架连接件和a柱内板总成是与门槛梁右侧板靠近车内侧相连的,所述门槛梁右侧板靠近前端的部位从上至下被分成第一搭接段、第二搭接段和第三搭接段,所述第一搭接段铆接或螺接所述前车架连接件和a柱内板总成,所述第二搭接段铆接所述前车架连接件,所述第三搭接段螺接所述前车架连接件;

26、后车架连接件亦是与门槛梁右侧板靠近车内侧相连的,所述门槛梁右侧板靠近后端的部位从上至下被分成第四搭接段、第五搭接段和第六搭接段,所述第四搭接段铆接或螺接所述后车架连接件,第五搭接段铆接所述后车架连接件,第六搭接段螺接所述后车架连接件。

27、优选的,所述第三搭接段在用于与所述前车架连接件装配的部位、所述第六搭接段用于与所述后车架连接件装配的部位、以及所述第一安装点和第二安装点处均设有加强板。

28、通过在第三搭接段在用于与前车架连接件装配的部位、第六搭接段用于与后车架连接件装配的部位、以及用于安装侧围板的第一安装点和用于安装电池包的第二安装点处设置加强板,有效保证了连接强度,同时保证了碰撞过程中能量的快速传递,具有连接方式简单、易实现和精度高等优点。

29、优选的,所述加强板与所述第三搭接段、第六搭接段、第一安装点和第二安装点之间为铆接。

30、优选的,所述门槛本体的第一搭接段、第二搭接段、第三搭接段、第四搭接段、第五搭接段、第六搭接段、以及第一安装点和第二安装点的附近部位相比于其他部位的材料厚度至少薄0.3mm。

31、本发明还提供一种车辆,包括本发明所述的汽车门槛结构。

32、本发明的有益效果:

33、1)本发明的汽车门槛结构,通过在门槛本体内设置用于正面碰撞时传递能量的第一部件,在第一部件与门槛本体之间设置用于偏置碰撞时传递能量的第二部件,同时第一部件亦可用于偏置碰撞时的吸能,从而使得门槛结构在满足正面碰撞和偏置碰撞安全性能要求的同时,进一步提升了偏置碰撞的安全性能,且门槛本体仍保持原有的腔体构型,从而使得门槛本体原有的性能保持不变,其中,通过将第一部件设成沿门槛本体长度方向的管状构件,不仅进一步保证了门槛结构在受到正面碰撞时,能量的有效传递,且通过在门槛本体的腔体内设置管状构件相比于现有的门槛结构而言,大大增加了碰撞时的受力面积,从而有效提升了门槛本体的耐撞性,同时也提升了能量传递的效率,由于管状构件沿汽车y方向的截面为闭环构型,在门槛结构受到25%偏置碰撞时,也进一步保证力的分散性,从而有效提高了偏置碰撞的耐撞性,因此,经过本技术的精心设计改进后,正面碰撞和偏置碰撞的安全性能均有显著提升,进而有效提升了驾乘人员的安全性,且同时满足了汽车轻量化和低生产成本的要求,具有结构简单、工艺上易实现和实用性强的优点;

34、2)本发明的汽车门槛结构的安装结构,通过采用本发明的门槛本体与前车架连接件、a柱内板总成和后车架连接件一起装配成汽车门槛结构的安装结构,同时提升了汽车门槛结构的安装结构的正面碰撞性能和25%偏置碰撞性能,从而有效提升了汽车门槛结构的安装结构的整体碰撞性能,在汽车下车体技术领域,具有推广应用价值。

- 还没有人留言评论。精彩留言会获得点赞!