一种一体化复合材料汽车前盖的制作方法

本技术涉及汽车,尤其涉及一种一体化复合材料汽车前盖。

背景技术:

1、轻质复合材料已经在汽车部件中广泛替代金属,具有密度小,质量轻的优点,可以有效降低汽车重量,有利于节能。轻质复合材料通常由树脂与增强填料组成,增强填料可以大大提高轻质复合材料强度,树脂可以有效连接增强填料减轻整体重量。

2、现有技术中轻质复合材料用于汽车零件还存在以下缺点:

3、一方面,现有技术中轻质复合材料多用于小件替换,体积小,随温度变形量小,这主要是因为树脂的热膨胀系数远远大于金属,导致轻质复合材料温度变形量远大于常规金属件;因而当使用轻质复合材料制备大体积零件时,积累的温度变形量极为显著,导致零件无法满足使用要求;

4、另一方面,现有技术中轻质复合材料为了进一步减重,常采用加强筋配合轻质复合材料使用,减少实心材料区域体积;现有技术中,轻质复合材料与加强筋多采用胶接方式连接,二者之间设有胶结层,且为了保证粘接强度,胶结层需要具有一定的厚度,不适合制备超薄零件;胶接方式在发动机舱高温环境下使用,往往存在老化及使用寿命短的问题。

5、除此之外,轻质复合材料与加强筋胶接工艺对加强筋宽度有一定要求,限制了加强筋细化和小型化,一方面不适合制备薄层零件,不满足轻量化需求;另一方面,加强筋对零件支撑均匀性受到限制,对局部形变抵抗力较弱,还制约了零件强度整体强度提高。

6、目前市场上急需一种重量轻、厚度薄、强度高、抗局部变形能力强的一体化复合材料汽车前盖。

技术实现思路

1、鉴于以上分析,针对现有技术中的不足,本实用新型旨在提供一种一体化复合材料汽车前盖,解决现有汽车前盖中存在的体积大、强度低、使用寿命短、变形量大、抗局部变形能力差等问题中至少一个。

2、本实用新型的目的主要是通过以下技术方案实现的:

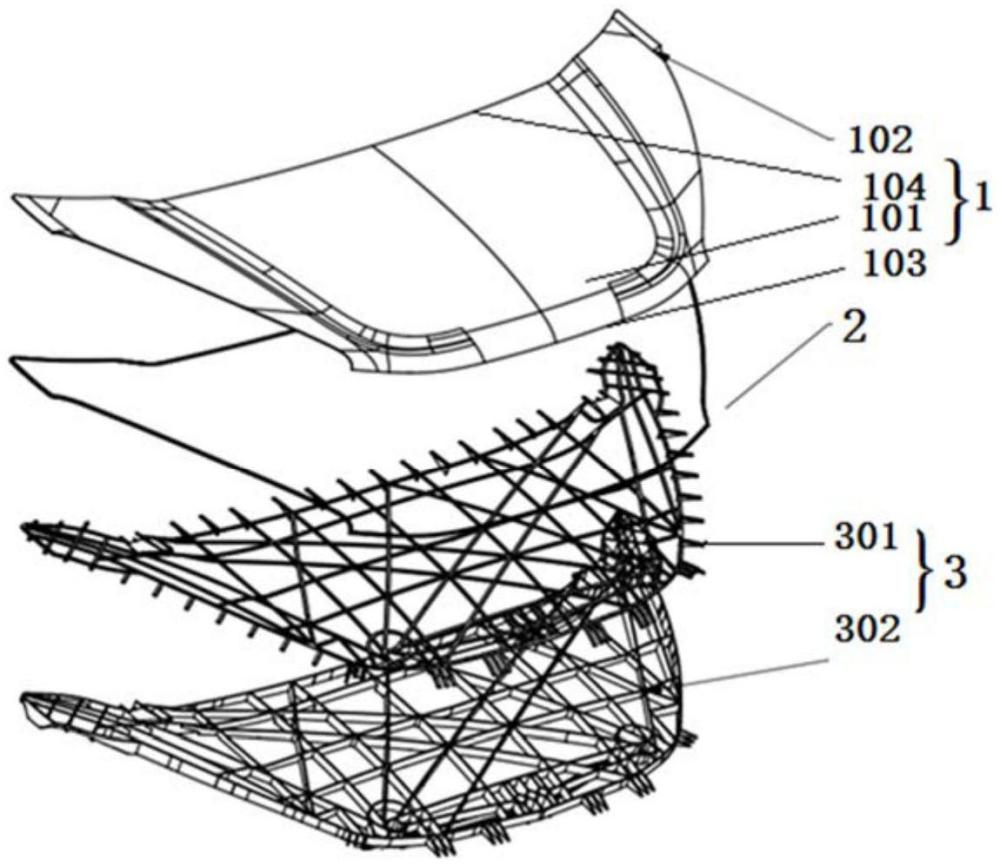

3、一种一体化复合材料汽车前盖,包括:复合材料底盖及位于复合材料底盖一侧的骨架支撑单元;

4、所述复合材料底盖的边缘设有多个弯曲部,所述多个弯曲部向所述复合材料底盖同一侧弯曲与所述复合材料底盖的中心区域构成所述复合材料底盖的弯曲侧面;

5、所述骨架支撑单元固定于所述弯曲侧面内并与所述弯曲侧面随形连接,进而将所述弯曲部与所述复合材料底盖的中心区域固定连接。

6、优选地,所述弯曲部设有两个,设置于所述复合材料底盖的相对两端面并相对所述复合材料底盖的中心轴对称设置。

7、优选地,所述复合材料底盖还设有对应设置的第三端面、第四端面,所述第三端面与两弯曲部的一端连接,所述第四端面与两弯曲部的另一端连接;两弯曲部的间距沿车尾至车头方向逐渐缩小,使得所述第三端面的长度小于所述第四端面。

8、优选地,所述骨架支撑单元包括支撑壁板和基座,所述基座设置于所述支撑壁板一端且宽度大于所述支撑壁板的壁厚,所述支撑壁板通过所述基座与所述复合材料底盖固定连接。

9、优选地,所述支撑壁板平行所述基座的中轴线并设置于所述基座的中心区域,定义支撑壁板与基座连接端面左边缘与基座左边缘的距离为a左,定义支撑壁板与基座连接端面右边缘与基座右边缘的距离为a右,a左、a右满足a左=a右。

10、优选地,a左、a右为0.5mm~2mm。

11、优选地,所述骨架支撑单元在与所述第三端面连接一侧设有吸能结构,所述吸能结构包括内环形筋条、外环形筋条及连接内环形筋条、外环形筋条的放射状筋条,所述放射状筋条一端与所述内环形筋条连接,另一端与所述外环形筋条固定连接并穿过所述外环形筋条。

12、优选地,所述放射状筋条穿过所述外环形筋条后与所述第四端面连接。

13、优选地,所述放射状筋条设有多个。

14、优选地,所述复合材料汽车前盖的外边缘,在所述复合材料底盖与所述骨架支撑单元的连接区域设有包边结构,所述包边结构随形包覆所述复合材料底盖与所述骨架支撑单元的外侧面。

15、现有技术相比,本实用新型至少可实现如下有益效果之一:

16、(1)本实用新型采用骨架支撑单元直接与底盖连接的结构,利用骨架支撑单元中纤维增强树脂自身粘接强度与复合材料底盖连接,避免了传统技术胶接工艺中存在的易老化、使用寿命短、尺寸大的问题,同时进一步提高了连接强度;

17、(2)本实用新型设置弯曲部实现复合材料底盖从中心区域向边缘区域的弧面过渡,减少了过渡区域棱角有利于降低风阻;同时弯曲部由于曲面特性,对外界压力具有更强抵抗力,具有更高的弯曲屈服强度;

18、(3)本实用新型的在车头方向的端面宽度小于车尾方向端面,有助于减少车头迎风面积,减少空气阻力,进一步降低汽车风阻系数;

19、(4)本实用新型通过在骨架支撑单元中设置基座作为支撑壁板与复合材料底盖连接结构,由于基座宽度大于支撑壁板厚度,可以为骨架支撑单元与复合材料底盖提供更为稳定的刚性连接,且由于基座刚性强于支撑壁板,使得支撑壁板受到外力或经历温度变化时,可以相对基座柔性变形,而不至于骨架支撑单元与复合材料底盖连接面遭受破坏,相对现有技术可以更好实现骨架支撑单元与具有曲面结构的复合材料底盖随形连接。

技术特征:

1.一种一体化复合材料汽车前盖,其特征在于,包括:复合材料底盖及位于复合材料底盖一侧的骨架支撑单元;

2.根据权利要求1所述的一种一体化复合材料汽车前盖,其特征在于,所述弯曲部设有两个,设置于所述复合材料底盖的相对两端面并相对所述复合材料底盖的中心轴对称设置。

3.根据权利要求2所述的一种一体化复合材料汽车前盖,其特征在于,所述复合材料底盖还设有对应设置的第三端面、第四端面,所述第三端面与两弯曲部的一端连接,所述第四端面与两弯曲部的另一端连接;两弯曲部的间距沿车尾至车头方向逐渐缩小,使得所述第三端面的长度小于所述第四端面。

4.根据权利要求3所述的一种一体化复合材料汽车前盖,其特征在于,所述骨架支撑单元包括支撑壁板和基座,所述基座设置于所述支撑壁板一端且宽度大于所述支撑壁板的壁厚,所述支撑壁板通过所述基座与所述复合材料底盖固定连接。

5.根据权利要求4所述的一种一体化复合材料汽车前盖,其特征在于,所述支撑壁板平行所述基座的中轴线并设置于所述基座的中心区域,定义支撑壁板与基座连接端面左边缘与基座左边缘的距离为a左,定义支撑壁板与基座连接端面右边缘与基座右边缘的距离为a右,a左、a右满足a左=a右。

6.根据权利要求5所述的一种一体化复合材料汽车前盖,其特征在于,a左、a右为0.5mm~2mm。

7.根据权利要求6所述的一种一体化复合材料汽车前盖,其特征在于,所述骨架支撑单元在与所述第三端面连接一侧设有吸能结构,所述吸能结构包括内环形筋条、外环形筋条及连接内环形筋条、外环形筋条的放射状筋条,所述放射状筋条一端与所述内环形筋条连接,另一端与所述外环形筋条固定连接并穿过所述外环形筋条。

8.根据权利要求7所述的一种一体化复合材料汽车前盖,其特征在于,所述放射状筋条穿过所述外环形筋条后与所述第四端面连接。

9.根据权利要求8所述的一种一体化复合材料汽车前盖,其特征在于,所述放射状筋条设有多个。

10.根据权利要求9所述的一种一体化复合材料汽车前盖,其特征在于,所述复合材料汽车前盖的外边缘,在所述复合材料底盖与所述骨架支撑单元的连接区域设有包边结构,所述包边结构随形包覆所述复合材料底盖与所述骨架支撑单元的外侧面。

技术总结

本技术公开了一种一体化复合材料汽车前盖,属于汽车技术领域,包括:复合材料底盖及位于复合材料底盖一侧的骨架支撑单元;复合材料底盖的边缘设有多个弯曲部,多个弯曲部向所述复合材料底盖同一侧弯曲与复合材料底盖的中心区域构成复合材料底盖的弯曲侧面;骨架支撑单元固定于所述弯曲侧面内并与所述弯曲侧面随形连接,进而将弯曲部与复合材料底盖的中心区域固定连接,可以实现骨架支撑单元与具有曲面结构的复合材料底盖随形连接;避免了传统技术胶接工艺中存在的易老化、使用寿命短、尺寸大的问题,同时进一步提高了连接强度。

技术研发人员:茅卫东,任明伟,陈云霞,周玉敬,方超,王传喜,周寒梅,朱祥东

受保护的技术使用者:奇瑞新能源汽车股份有限公司

技术研发日:20231007

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!