一种转接支架工装及大机罩装配方法与流程

本发明涉及前门总成与机罩总成装配领域,尤其是一种转接支架工装及大机罩装配方法。

背景技术:

1、传统机罩分缝通常是延伸至翼子板处,翼子板再与前门装配,例如在cn114426064a中公开的方案中,翼子板即是与前门的间隙块x向贴合。这类产品的机罩整体外形尺寸小。

2、随着产品的不断改进,大机罩造型因为其外观造型气派而受到较多消费者的青睐。大机罩是指将传统的机罩分缝直接从翼子板安装改为延伸至前门上,使得机罩从外观上看起来相对于传统的机罩外形尺寸更大。

3、对于大机罩来说,由于将机罩直接与前门匹配,机罩和前门之间的外观间隙不均和面差尺寸偏差会很直观的体现给用户。现有技术中对大机罩装配的方式为:1、翼子板x、y方向通过工装关联到前门外观匹配面后,完成翼子板紧固;2、机罩x、y方向通过工装关联到翼子板上的孔后,完成机罩紧固。由于制造误差,翼子板上的孔尺寸精度一般为±0.5mm,引起机罩与前门的外观间隙、面差匹配效果变差。经测试发现,如图1、图2,现有这种装配方式机罩与前门外观匹配的间隙和面差尺寸偏差水平大致处于±1.0~±1.1mm,这一尺寸偏差范围仍然相对较大,为此,需要改变现有的大机罩装配方式,从而提高大机罩造型中机罩和前门的外观匹配尺寸精度。

技术实现思路

1、本发明提供了一种转接支架工装及大机罩装配方法,用于解决现有技术中的大机罩造型中机罩和前门的外观匹配尺寸精度不够高的问题。

2、本发明的技术方案为:

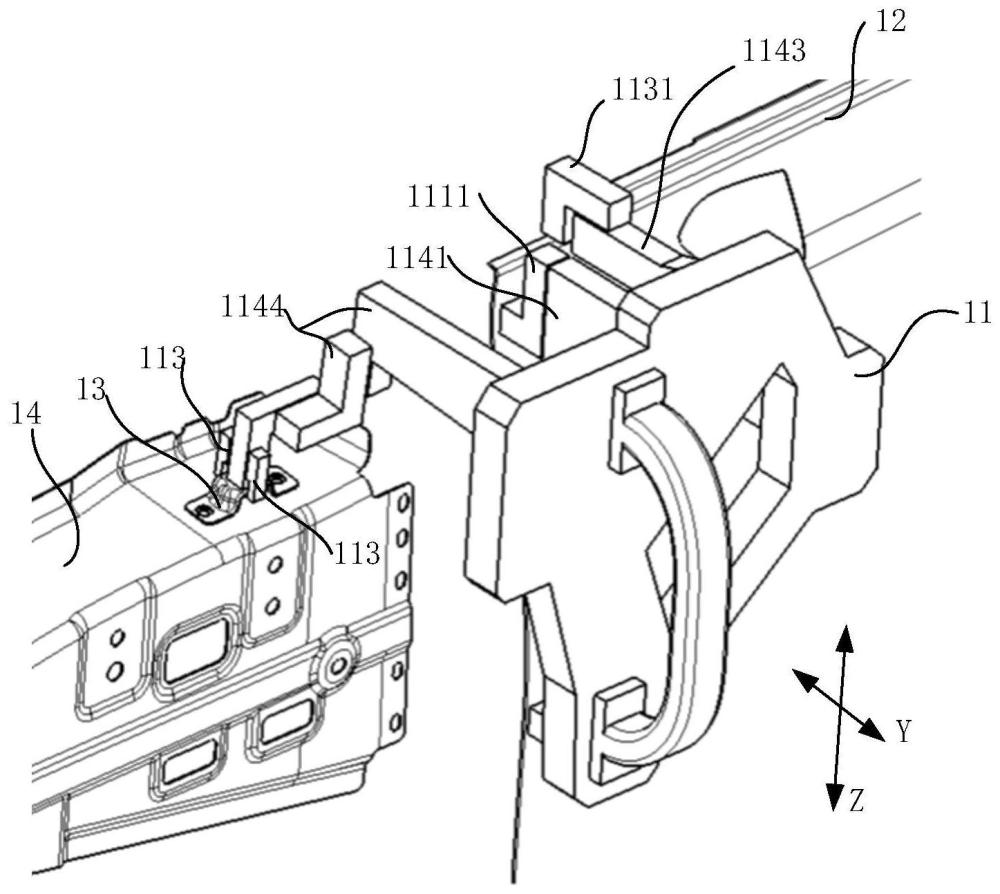

3、一方面,本发明提供了一种转接支架工装,其特征在于,所述转接支架工装包括:

4、工装本体;

5、在所述工装本体上沿整车x向、y向和z向分别设置的x向定位块、y向定位块和z向定位块;

6、在所述工装本体上安装的定位结构;

7、在所述工装本体上安装的防旋转结构。

8、更进一步地,所述x向定位块相对于所述工装本体沿整车x向上的位置可调;

9、所述y向定位块和所述防旋转结构相对于所述工装本体沿整车y向上的位置可调;

10、所述z向定位块相对于所述工装本体沿整车z向上的位置可调。

11、更进一步地,所述x向定位块通过x向连接结构装配在所述工装本体上,所述x向定位块和所述x向连接结构沿整车x向可拆卸装配;

12、所述y向定位块通过y向连接结构装配在所述工装本体上,所述y向定位块和所述y向连接结构沿整车y向可拆卸装配;

13、所述z向定位块通过z向连接结构装配在所述工装本体上,所述z向定位块和所述z向连接结构沿整车z向可拆卸装配。

14、更进一步地,所述防旋转结构通过连接结构装配在所述工装本体上,所述防旋转结构和所述连接结构沿整车y向可拆卸装配。

15、另一方面,本发明还提供了一种大机罩装配方法,包括:

16、s1、通过转接支架工装将待装配转接支架和前门总成进行定位关联,使所述前门总成的x向和y向尺寸链通过所述转接支架工装传递到所述待装配转接支架;所述转接支架工装为上述的转接支架工装;

17、s2、将所述待装配转接支架紧固到翼子板安装板总成上;

18、s3、拆除所述转接支架工装;

19、s4、通过机罩工装将所述待装配转接支架和待装配机罩总成进行定位关联,使传递给所述待装配转接支架的x向和y向尺寸链通过所述机罩工装传递到所述待装配机罩总成;

20、s5、将所述待装配机罩总成紧固在所述翼子板安装板总成上;

21、s6、拆除所述机罩工装。

22、更进一步地,s1包括:

23、s11、将所述x向定位块沿整车x向紧贴在所述前门总成的x向外观轮廓面上,将所述y向定位块吸合于所述前门总成的y向外观轮廓面上,将所述z向定位块挂接于所述前门总成的z向型面上,使所述前门总成的x向和y向尺寸链传递到所述转接支架工装;

24、s12、将所述定位结构插入于所述待装配转接支架中,将所述待装配转接支架卡设在两个防旋转结构之间使所述待装配转接支架的切边贴合于所述防旋转结构,使所述转接支架工装的x向和y向尺寸链传递到所述待装配转接支架。

25、更进一步地,s11中,所述x向定位块紧贴在所述前门总成的第一目标区域上,所述第一目标区域包括与第一预设区域的上端点之间的距离位于第一预设距离内的第一区域和与第一预设区域的下端点之间的距离位于第二预设距离内的第二区域;第一预设区域为所述前门总成的前端与待装配机罩总成有面差匹配关系的区域;

26、一部分所述y向定位块吸合在所述前门总成的第二目标区域上,另一部分所述y向定位块吸合在所述前门总成的前端上部型面上;所述第二目标区域包括与第二预设区域的上端点之间的距离位于第三预设距离内的第三区域和与第二预设区域的下端点之间的距离位于第四预设距离内的第四区域;第二预设区域为所述前门总成的前端与待装配机罩总成有间隙匹配关系的区域。

27、更进一步地,s11中,所述y向定位块依靠磁性吸附原理吸合于所述前门总成的y向外观轮廓面上。

28、更进一步地,s12中,所述定位结构插入于所述待装配转接支架上设置的方孔中。

29、更进一步地,s4包括:

30、s41、将所述机罩工装沿整车x向和整车y向定位在所述待装配转接支架上,将所述机械工装沿整车z向贴合在所述翼子板安装板总成上,使所述待装配转接支架的x向和y向尺寸链传递到所述机罩工装;

31、s42、将所述待装配机罩总成沿整车x向和整车y向定位在所述机罩工装上,将所述待装配机罩总成沿整车z向贴合在所述机罩工装上,使所述机罩工装的x向和y向尺寸链传递到所述待装配机罩总成。

32、本发明的有益效果为:

33、工装本体上的x向定位块用于沿整车x向定位在前门总成上,工装本体上的y向定位块用于沿整车y向定位在前门总成上,工装本体上的z向定位块用于沿整车z向定位在前门总成上;此外,工装本体上的定位结构用于与待装配转接支架配合,对待装配转接支架在x向和y向上的位置进行定位;而工装本体上的防旋转结构还能够对待装配转接支架进行防旋转;因此,在转接支架工装定位在前门总成上后,前门总成的x向、y向尺寸链通过该转接支架工装转移到待装配转接支架上,而待装配转接支架又为待装配机罩总成的装配定位提供了x向和y向基准,使得待装配机罩总成和前门总成之间的间隙、面差匹配面能形成直接关联,缩短了尺寸链,提升了间隙、面差匹配尺寸精度。

34、所提供的大机罩装配方法,完成了待装配转接支架关联前门总成的定位装配,而待装配转接支架为待装配机罩总成的装配定位提供x向和y向基准,进而实现机罩总成间隙、面差匹配面和前门总成间隙、面差匹配面的直接关联,缩短了尺寸链,提升了间隙、面差匹配尺寸精度。

技术特征:

1.一种转接支架工装,其特征在于,所述转接支架工装包括:

2.根据权利要求1所述的转接支架工装,其特征在于,所述x向定位块相对于所述工装本体沿整车x向上的位置可调;

3.根据权利要求2所述的转接支架工装,其特征在于,所述x向定位块通过x向连接结构装配在所述工装本体上,所述x向定位块和所述x向连接结构沿整车x向可拆卸装配;

4.根据权利要求2所述的转接支架工装,其特征在于,所述防旋转结构通过连接结构装配在所述工装本体上,所述防旋转结构和所述连接结构沿整车y向可拆卸装配。

5.一种大机罩装配方法,其特征在于,包括:

6.根据权利要求5所述的大机罩装配方法,其特征在于,s1包括:

7.根据权利要求6所述的大机罩装配方法,其特征在于,s11中,所述x向定位块紧贴在所述前门总成的第一目标区域上,所述第一目标区域包括与第一预设区域的上端点之间的距离位于第一预设距离内的第一区域和与第一预设区域的下端点之间的距离位于第二预设距离内的第二区域;第一预设区域为所述前门总成的前端与待装配机罩总成有面差匹配关系的区域;

8.根据权利要求6所述的大机罩装配方法,其特征在于,s11中,所述y向定位块依靠磁性吸附原理吸合于所述前门总成的y向外观轮廓面上。

9.根据权利要求6所述的大机罩装配方法,其特征在于,s12中,所述定位结构插入于所述待装配转接支架上设置的方孔中。

10.根据权利要求5所述的大机罩装配方法,其特征在于,s4包括:

技术总结

本发明提供了一种转接支架工装及大机罩装配方法,用于解决现有技术中的大机罩造型中机罩和前门的外观匹配尺寸精度不够高的问题。该转接支架工装,转接支架工装包括:工装本体;在工装本体上沿整车X向、Y向和Z向分别设置的X向定位块、Y向定位块和Z向定位块;在工装本体上安装的定位结构;在工装本体上安装的防旋转结构。

技术研发人员:王正巧,张旭光,张超杰

受保护的技术使用者:深蓝汽车科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!