具有运输功能的浮船坞的制作方法

[0001]

本发明涉及船舶技术领域,特别涉及一种具有运输功能的浮船坞。

背景技术:

[0002]

浮船坞作为船厂生产建造的重要设备之一,主要可以用于修、造船舶。它可承担大型船舶和海上工程结构物的坞修工程,也可用于大型船舶和海洋工程的对接、改建和制造。

[0003]

现有浮船坞的作业,需要货物自身具有浮力且已漂浮在水面或者坐落在举升甲板上,其主要方式就是通过坞内压载水的调整,使坞体潜入水中,让举升甲板的最高处低于货物的吃水,然后货物利用自身动力或者被拖拽,浮到浮船坞的举升甲板上方后进行定位,浮船坞再通过排出坞内压载水,使坞体上浮,货物就可以直接坐落在预先布置好墩木的举升甲板上;若需将举升甲板上修理完成或者建造完成的货物放置于水中,则采用相反的步骤。

[0004]

然而,现有浮船坞不具备下水以及转移运输的能力。若需将岸上的货物平移至浮船坞上,则需调用下水工作船进行下水作业,待货物漂浮于水面上后,浮船坞才可通过下潜上浮的方式将货物装至举升甲板上;若需将该货物在指定水域进行海上转移运输,还需调用甲板运输船进行作业。

[0005]

现有浮船坞不具备下水以及转移运输的能力,需要调用其他作业船舶进行,导致工程量大,效率低,耗时长,大大增加了作业风险和建造周期。

技术实现要素:

[0006]

本发明要解决的技术问题是为了克服现有技术存在的上述缺陷,提供一种具有运输功能的浮船坞。

[0007]

本发明是通过下述技术方案来解决上述技术问题:

[0008]

一种具有运输功能的浮船坞,其包括浮箱,浮箱的左舷和右舷均设有坞墙;浮箱的举升甲板和浮箱的设计吃水线之间的距离大于2米;坞墙包括首坞墙和尾坞墙;首坞墙和尾坞墙之间不直接连接,首坞墙的尾部和尾坞墙的首部之间的距离小于船长的一半;浮箱内设有多个压载区;该多个压载区对称分布于船中线的两侧;船中线每侧的压载区均沿船中线方向并排分布;压载区包括2~3个压载水舱,每个压载区均连接有1个压载泵;压载区内的压载水舱沿浮箱宽度方向并排分布。

[0009]

设于浮箱左舷的首坞墙和设于浮箱右舷的首坞墙的长度相同。

[0010]

设于浮箱左舷的尾坞墙和设于浮箱右舷的尾坞墙的长度相同。

[0011]

压载区内的压载水舱通过管道与该压载区配套的压载泵连通;压载泵与压载水舱连接的管道上设有阀门。

[0012]

阀门为遥控阀门。

[0013]

浮箱内设有泵舱,压载泵设于泵舱内。

[0014]

船中线的两侧各设有7个压载区,船中线左侧的压载区从浮箱首部到尾部方向依次为第一压载区、第二压载区、第三压载区、第四压载区、第五压载区、第六压载区和第七压

载区。

[0015]

船中线左侧的该7个压载区中,除第四压载区具有2个压载水舱外,其余6个压载区均具有3个压载水舱。

[0016]

船中线的两侧各设有3个泵舱,船中线左侧的3个泵舱分别分布于第二压载区的外侧、第四压载区的外侧和第六压载区的外侧。

[0017]

位于第二压载区外侧的泵舱内设有两个压载泵;位于第四压载区外侧的泵舱内设有三个压载泵;位于第六压载区外侧的泵舱内设有两个压载泵。

[0018]

本发明的有益效果在于:本发明的干舷数值是常规浮船坞要求的十倍以上,干舷越大,船舶稳性越好,海上的安全性越高,使其具备在指定水域进行海上转移运输的能力。不同的压载区可以进行同时注水、同时排水、部分注水或部分排水。本发明的浮船坞可以装载货物;可进行下水作业;可进行运输作业。本发明可以实现一船多用,集船舶和海工设施下水与转运功能于一体的多功能运输浮船坞,适用于多种作业模式,在增加船舶使用率的同时,也提高了安全性和经济性。

附图说明

[0019]

图1为本发明较佳实施例的结构示意图。

[0020]

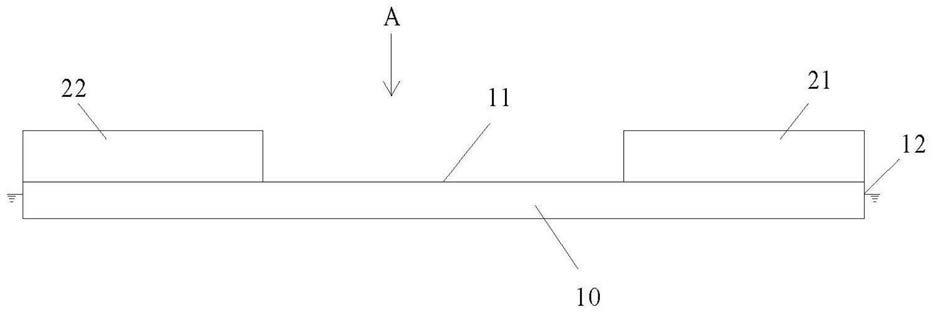

图2为图1中a向视图。

[0021]

图3为本发明较佳实施例的浮箱内部结构示意图。

具体实施方式

[0022]

下面举个较佳实施例,并结合附图来更清楚完整地说明本发明。

[0023]

如图1、图2和图3所示,一种具有运输功能的浮船坞,其包括浮箱10,浮箱10的左舷和右舷均设有坞墙20。

[0024]

浮箱的举升甲板11和浮箱的设计吃水线12之间的距离大于2米。

[0025]

坞墙20包括首坞墙21和尾坞墙22;首坞墙21和尾坞墙22之间不直接连接,首坞墙21的尾部和尾坞墙22的首部之间的距离小于船长的一半。

[0026]

设于浮箱左舷的首坞墙和设于浮箱右舷的首坞墙的长度相同。设于浮箱左舷的尾坞墙和设于浮箱右舷的尾坞墙的长度相同。

[0027]

浮箱10内设有多个压载区;该多个压载区对称分布于船中线30的两侧。船中线每侧的压载区均沿船中线方向并排分布;压载区包括2~3个压载水舱,每个压载区均连接有1个压载泵(图上未示出);压载区内的压载水舱沿浮箱宽度方向并排分布。

[0028]

压载区内的压载水舱通过管道与该压载区配套的压载泵连通;压载泵与压载水舱连接的管道上设有阀门(图上未示出)。阀门为遥控阀门。

[0029]

浮箱10内设有泵舱40,压载泵设于泵舱内。

[0030]

本实施例中,船中线30的两侧各设有7个压载区,船中线左侧的压载区从浮箱首部到尾部方向依次为第一压载区51、第二压载区52、第三压载区53、第四压载区54、第五压载区55、第六压载区56和第七压载区57。

[0031]

船中线左侧的该7个压载区中,除第四压载区具有2个压载水舱外,其余6个压载区均具有3个压载水舱。具体而言:

[0032]

第一压载区51具有3个压载水舱,分别为压载水舱511、压载水舱512和压载水舱513。

[0033]

第二压载区52具有3个压载水舱,分别为压载水舱521、压载水舱522和压载水舱523。

[0034]

第三压载区53具有3个压载水舱,分别为压载水舱531、压载水舱532和压载水舱533。

[0035]

第四压载区54具有2个压载水舱,分别为压载水舱541和压载水舱542。

[0036]

第五压载区55具有3个压载水舱,分别为压载水舱551、压载水舱552和压载水舱553。

[0037]

第六压载区56具有3个压载水舱,分别为压载水舱561、压载水舱562和压载水舱563。

[0038]

第七压载区57具有3个压载水舱,分别为压载水舱571、压载水舱572和压载水舱573。

[0039]

船中线的两侧各设有3个泵舱40,船中线左侧的3个泵舱分别分布于第二压载区52的外侧、第四压载区54的外侧和第六压载区56的外侧。

[0040]

位于第二压载区52外侧的泵舱内设有两个压载泵;位于第四压载区54外侧的泵舱内设有三个压载泵;位于第六压载区56外侧的泵舱内设有两个压载泵。

[0041]

船中线左侧和右侧的压载区以船中线为对称中心,因此,船中线右侧的压载区的分布情况和船中线左侧的压载区情况相同,在此就不再赘述。

[0042]

本发明的船舶干舷(即举升甲板与设计吃水线之间的距离)满足《国际载重线公约》的要求,其干舷数值是常规浮船坞要求的十倍以上,干舷越大,船舶稳性越好,海上的安全性越高,使其具备在指定水域进行海上转移运输的能力。

[0043]

本发明压载系统既能满足常规坞的沉浮,又能满足移船下水或上驳作业。全坞压载系统可分为14个压载区,每个压载区由1台压载泵、2个或3个压载水舱及相应的管路、遥控阀门组成。14台压载泵分别布置在6个泵舱内。

[0044]

不同压载区内可以进行以下操作:同时注水;同时排水;部分注水;部分排水。

[0045]

本发明的浮船坞可以装载货物。装货前,根据货物的重量以及装载的位置,计算首部或尾部的装载水的重量,确定压载方案;在货物装载时,对相应的压载舱进行注水或排水,以保持浮船坞的平衡浮态。比如,货物装在浮船坞首部,根据货物的重量和位置,计算压载方案,对浮箱的首部和尾部相应压载舱进行注水或排水操作,以使货物装载后,浮船坞保持平衡,以进行货物运输。

[0046]

本发明的坞墙设计为首尾坞墙不连续。不同于常规浮船坞的连续坞墙,这一设计不仅可以使浮船坞装载比自身长度更长的货物,也实现了装载比自身宽度更宽的货物,大大提高了作业率。

[0047]

本发明的浮船坞,可进行下水作业。使用时,可以控制压载泵对浮船坞的压载水舱进行排水或注水操作,主动实现浮箱的尾部翘起或者首部翘起。以浮箱尾部翘起为例,当浮箱尾部翘起时,浮箱首部变低,就可以将建造中的船舶或海上设施从岸上平移进入浮箱上,进行下水作业。相应地,通过主动实现浮箱尾部或首部翘起,可以将船舶或海上设施从水中移至岸上。

[0048]

本发明的浮船坞可进行运输作业,可装载船舶或海工设施及其分段在指定水域进行海上转移运输。其原理与下水作业时的情形相同,在此就不再赘述。

[0049]

本发明的浮船坞采用非连续坞墙设计,使得其横向也可以放置长度较大的货物,因此,可进行横向和纵向下水作业。

[0050]

本发明的压载系统的设计可实现压载区同时注水、同时排水、部分注水或部分排水。

[0051]

本发明可以实现一船多用,集船舶和海工设施下水与转运功能于一体的多功能运输浮船坞,适用于多种作业模式,在增加船舶使用率的同时,也提高了安全性和经济性。

[0052]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1