一种船体上层建筑分段建造工艺的制作方法

本发明属于船舶建造领域,具体涉及一种船体上层建筑分段建造工艺。

背景技术:

1、在船体结构中,上层建筑分段通常使用的钢板厚度较薄,在上层建造分段制作过程中,薄板更容易受构架焊接热输出影响产生较大变形量,而由薄板构成的上层建筑围壁平整度的精度直接影响船体上层建筑外观的美观性,因此,上层建筑分段制作过程中分段的精度控制是制作难点。

技术实现思路

1、为解决上述技术问题,本发明提供一种船体上层建筑分段建造工艺,从零件加工到分段建造成型过程中各道工序方法入手,提高分段建造效率,保证分段建造精度。

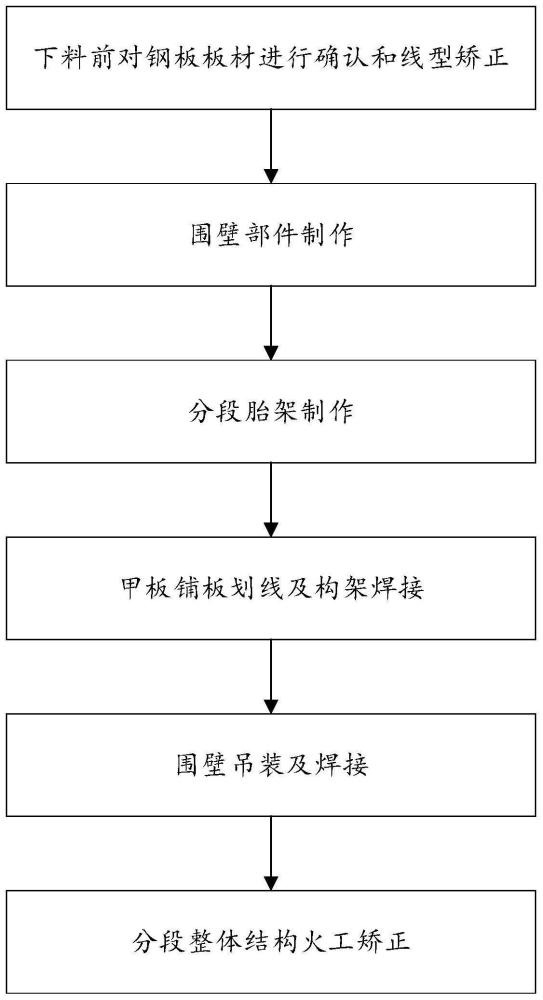

2、本发明的目的是通过以下技术方案实现的,一种船体上层建筑分段建造工艺,包括以下步骤:

3、步骤1:下料前对钢板板材进行确认和线型矫正;

4、步骤2:围壁部件制作;

5、步骤3:分段胎架制作;

6、步骤4:甲板铺板划线及构架焊接;

7、步骤5:围壁吊装及焊接;

8、步骤6:分段整体结构火工矫正。

9、优选的,在步骤1中,加工下料阶段的零件制作包括以下步骤:

10、步骤1.1:对钢板板材进行确认,包括钢板表面是否有麻点、钢板规格是否符合要求,钢板是否存在旁弯或波浪变形;

11、步骤1.2:对矩形板下料进行精度验收,确保切割板材尺寸符合要求;

12、步骤1.3:对下料后的球扁钢进行线型矫正,若甲板面球扁钢有圆弧线型,则用肋骨冷弯机进行线型加工;若球扁钢没有线型,则需检查并确保其直线度,直线度精度偏差控制在±2mm。

13、优选的,在步骤2中,围壁部件制作包括以下步骤:

14、步骤2.1,围壁板拼板:围壁板拼板定位前对拼板尺寸进行验收,满足精度要求后对拼板缝进行定位焊,定位前对板缝两侧范围内打磨、去除油污、水分、夹渣杂质;拼板焊接使用自动焊,焊前清理焊道内油污、水分杂质;焊接过程中严格参照wps焊接工艺调整焊接速度及电流电压值,控制焊接变形;

15、步骤2.2,构架装配:根据图纸进行构架划线,将拼板缝与构架交叉处两侧焊缝增高量磨平,确保构架装配与围壁板贴合;吊装构架进行定位焊装配;构架装配完毕焊接之前在靠近围壁拼板缝的位置安装焊缝加强;

16、步骤2.3,构架焊接:围壁构架焊接使用自动角焊机焊接;围壁构架焊接完成后,对其进行火工矫正;火工矫正结束后确认平整度后根据工艺图纸加强要求对围壁下口安装槽钢加强,确保围壁边口直线度。

17、优选的,步骤2.1中,定位前对板缝两侧20mm范围内打磨,定位焊长度30mm-50mm,定位焊间距300mm-500mm;拼板端头安装与拼板相同材质、与较厚板厚度一致的50mm*50mm标准引熄弧板;

18、步骤2.2中,将拼板缝与构架交叉处两侧20mm范围内焊缝增高量磨平,确保构架装配与围壁板贴合;吊装构架定位焊长度30mm-50mm,间距200mm-300mm;构架装配完毕焊接之前在靠近围壁拼板缝的位置安装高度收到250mm-300mm的焊缝加强筋板,在构架位置开贯穿孔使构架贯穿连续,安装时仅定位,围壁构架焊接结束后需拆除;

19、步骤2.3中,在整个围壁部件范围内采取从中间向两边对称焊接的焊接顺序;对于每根构架,采用分中逐步退焊法进行焊接。

20、优选的,在步骤3中,分段胎架制作包括以下步骤:

21、步骤3.1:使用角铁拉条固定胎架一周,胎架纵向和横向每隔3m-4m需使用角铁拉条增加胎架刚性,且在甲板拼板缝位置附近设置角铁拉条;

22、步骤3.2:分段甲板光面边口处槽钢加强在制作胎架时预埋在胎架中,甲板铺板后与槽钢加强点焊固定,分段脱胎时随分段拆除。

23、优选的,在步骤4中,甲板铺板划线及构架焊接包括:

24、步骤4.1:将甲板板与胎架中的拉条、预埋槽钢加强,以及胎架一周拉条使用点焊连接固定;

25、步骤4.2:构架定位时对准构架的理论线位置,纵骨的定位焊定在球扁钢的球头侧,;

26、步骤4.3:甲板构架焊接按照先焊t型材对接缝,再焊立角焊,最后焊平角焊的原则,采用逐步退焊法,由中间向四周扩散焊接,参照围壁部件焊接方法;甲板纵骨焊接使用自动角焊机进行焊接,纵骨与围壁对接处预留300mm长暂不施焊,待围壁装焊结束后一起施焊。

27、优选的,在步骤4.2中,构架与甲板之间的间隙控制在3mm之内,构架定位焊长度30mm-50mm,定位焊间距200mm-300mm。

28、优选的,在步骤5中,围壁吊装及焊接包括以下步骤:

29、步骤5.1:甲板构架烧焊结束后,吊装内围壁部件;吊装过程中确保围壁与甲板垂直,围壁下口荡线锤检验围壁部件吊装垂直度;要求

30、步骤5.2:吊装分段外围壁并使用相同方法检验围壁吊装垂直度;

31、步骤5.3:围壁构架焊接实施对称施焊,从中间向四周焊接;

32、优选的,在步骤5.1中,围壁下口至甲板面垂直度偏差≤2mm;

33、步骤5.3中,围壁构架焊接时,先焊立对接,再焊立脚焊,最后焊平脚焊。

34、优选的,在步骤6中,分段整体结构火工矫正重点校验分段外围壁平整度,禁止大面积对甲板进行火工矫正。

35、与现有技术相比,本发明具备以下优点:

36、本发明提供的一种船体上层建筑分段建造工艺,包括以下步骤:下料前对钢板板材进行确认和线型矫正;围壁部件制作;分段胎架制作;甲板铺板划线及构架焊接;围壁吊装及焊接;分段整体结构火工矫正。本发明从零件加工到分段建造成型过程中各道工序方法入手,进一步提升分段建造过程中的建造精度,能够有效控制分段制作过程外板及围壁板的变形。

技术特征:

1.一种船体上层建筑分段建造工艺,其特征在于:所述建造工艺包括以下步骤:

2.如权利要求1所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤1中,加工下料阶段的零件制作包括以下步骤:

3.如权利要求1所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤2中,围壁部件制作包括以下步骤:

4.如权利要求3所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤2.1中,定位前对板缝两侧20mm范围内打磨,定位焊长度30mm-50mm,定位焊间距300mm-500mm;拼板端头安装与拼板相同材质、与较厚板厚度一致的50mm*50mm标准引熄弧板;

5.如权利要求1所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤3中,分段胎架制作包括以下步骤:

6.如权利要求1所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤4中,甲板铺板划线及构架焊接包括:

7.如权利要求6所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤4.2中,构架与甲板之间的间隙控制在3mm之内,构架定位焊长度30mm-50mm,定位焊间距200mm-300mm。

8.如权利要求1所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤5中,围壁吊装及焊接包括以下步骤:

9.如权利要求8所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤5.1中,围壁下口至甲板面垂直度偏差≤2mm;

10.如权利要求1所述的一种船体上层建筑分段建造工艺,其特征在于:在所述步骤6中,分段整体结构火工矫正重点校验分段外围壁平整度,禁止大面积对甲板进行火工矫正。

技术总结

本发明公开了一种船体上层建筑分段建造工艺,包括以下步骤:步骤1:下料前对钢板板材进行确认和线型矫正;步骤2:围壁部件制作;步骤3:分段胎架制作;步骤4:甲板铺板划线及构架焊接;步骤5:围壁吊装及焊接;步骤6:分段整体结构火工矫正。本发明从零件加工到分段建造成型过程中各道工序方法入手,进一步提升分段建造过程中的建造精度,能够有效控制分段制作过程外板及围壁板的变形。

技术研发人员:刘杨,周飞,吴维真

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!