一种四自由度卫星模拟装置的制作方法

本发明属于空间微重力地面模拟,涉及一种四自由度卫星模拟装置。

背景技术:

1、卫星在太空中通常处于微重力环境,而地面受重力影响通常不具备等效条件。环境的差异不仅会影响卫星本身的动力学特性,还会影响到卫星与其他设备进行碰撞交互时的动力学特性。而卫星的研发成本和发射成本都非常昂贵,因此,卫星在进入太空之前,需要开展充分的实验验证和测试,尤其是对其姿态、轨道控制等进行充分的试验。如何实现对卫星在地面的微重力状态模拟是亟需研究和解决的关键问题。

2、常用的卫星模拟方式有:水浮法、悬吊法、抛物飞行法、气浮法。其中各种方法存在以下问题:

3、(1)水浮法:缺点是水的阻力和紊流会影响被试设备的动力学特性,影响空间环境模拟精度,被试设备必须进行专门防水处理,维护成本高,试验期间的密封性要求高。

4、(2)悬吊法:缺点是微重力模拟精度不高,支撑绳索的桁架机构复杂,占用空间大,绳索运动时所受摩擦力大,严重影响试验精度,主动式悬吊法易产生干涉,此外,绳索的柔性、抖动以及配重块的惯性效应等因素都会对微重力模拟带来不利影响。

5、(3)抛物飞行法:缺点是造价昂贵,被试设备外形尺寸、重量受限制,飞行的安全性需考虑,微重力模拟时间短。

6、(4)气浮法:缺点现有的设备是仅能实现在平面内的3个自由度的微重力模拟,采用气浮轴承造价较高、安装繁琐,设备维护昂贵且复杂。

7、因此,现有的微重力模拟装置很难对卫星实现全维度的等效,针对此问题,需要设计一种通用的卫星模拟装置,以实现卫星在地面的微重力状态模拟,同时实现沿x轴、y轴、z轴的平移运动以及绕z轴的转动这4个自由度的姿态控制,更好地支撑地面试验。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出一种四自由度卫星模拟装置,实现卫星在地面上的微重力模拟,同时可以实现对其位置、姿态的四自由度控制,为开展地面试验提供硬件基础。

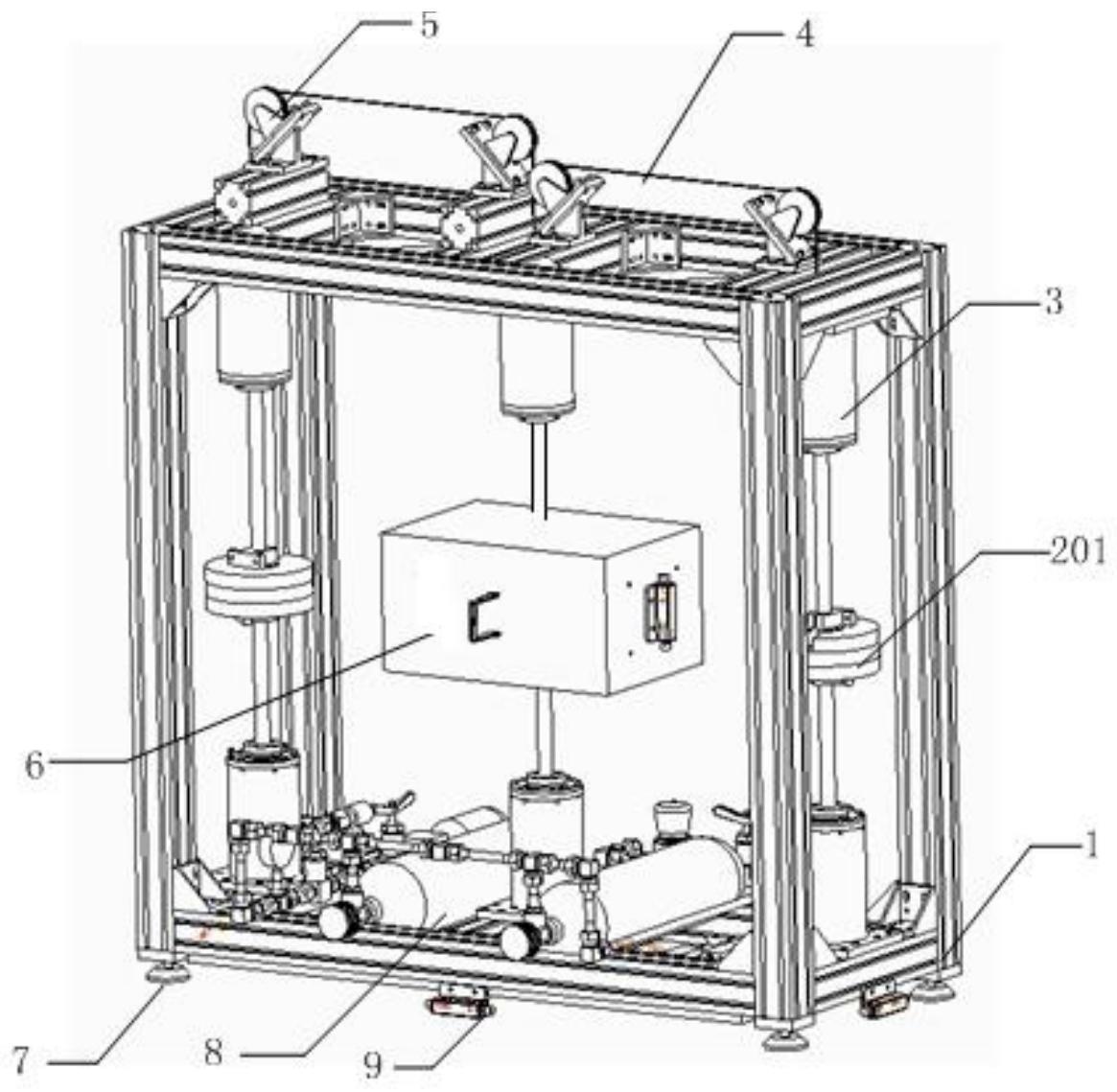

2、本发明解决技术的方案是:一种四自由度卫星模拟装置,包括基体框架、n个气足、m个喷嘴、第一定滑轮组、第二定滑轮组、目标载荷配重组件、第一反向配重组件、第二反向配重组件、压力系统;m为大于1的偶数,n为4的整数倍;

3、目标载荷组件设置在基体框架的内部,用于搭载目标载荷;

4、基体框架为立方体框架式结构,气足对称设置在基体框架的底端四周,喷嘴均匀、对称设置在基体框架的底端各条边的中间位置以及目标载荷的侧面;

5、第一定滑轮组、第二定滑轮组设置在基体框架上端面的外部,其中,第一定滑轮组、第二定滑轮组的第一端均设置在基体框架上端面的中心点处,并分别通过绳索连接到目标载荷配重组件;第一定滑轮组、第二定滑轮组的第二端分别设置在基体框架上端面相互平行的两条边的中点处,其中,第一定滑轮组的第二端通过绳索连接到第一反向配重组件,第二定滑轮组的第二端通过绳索连接到第二反向配重组件;第一反向配重组件、第二反向配重组件用于实现目标载荷组件在竖直方向的重力平衡;

6、压力系统用于为气足和喷嘴提供预设时长、预设压力的气体;其中,提供给气足的气体用于产生气膜,使所述装置悬浮,达到失重和无摩擦状态;按照姿态调整需求设置压力系统对m个喷嘴的供气时间,使整个装置实现沿大地坐标系x轴、y轴、z轴的平移以及绕z轴的转动这四个自由度的姿态及位置控制。

7、进一步的,所述目标载荷组件包括第一直杆、目标载荷、第一直线轴承组件、第二直线轴承组件;

8、第一定滑轮组、第二定滑轮组的第一端分别通过绳索与第一直杆上端相连,第一直线轴承组件、第二直线轴承组件分别固定在基体框架上端面中心点与下端面中心点处,第一直杆的上端穿入第一直线轴承组件,第一直杆的下端穿入第二直线轴承组件,第一直杆与第一直线轴承组件、第二直线轴承组件线接触,实现第一直杆在第一直线轴承组件、第二直线轴承组件内上下运动;目标载荷通过定位块固定搭载在第一直杆的中间;

9、目标载荷组件安装时,第一直线轴承组件、第二直线轴承组件、第一直杆、目标载荷的中心轴线均重合。

10、进一步的,所述第一反向配重组件、第二反向配重组件的组成与结构相同,第一反向配重组件包括第二直杆、反向配重块、夹紧块、第三直线轴承组件、第四直线轴承组件;

11、第一定滑轮组的第二端通过绳索与第一反向配重组件的第二直杆上端相连;第一反向配重组件的第三直线轴承组件、第四直线轴承组件分别固定在基体框架上端面与下端面相互平行的两条边的中点处,并使得第一反向配重组件的第二直杆上端穿入第三直线轴承组件、第二直杆下端穿入第四直线轴承组件,第二直杆与第三直线轴承组件、第四直线轴承组件线接触,实现第二直杆在第三直线轴承组件、第四直线轴承组件内上下运动;第一反向配重组件的反向配重块通过夹紧块固定在第二直杆的中间,且第一反向配重组件、第二反向配重组件的反向配重块质量都等于目标载荷质量的一半;

12、第一反向配重组件、第二反向配重组件在安装时,同一个反向配重组件的第三直线轴承组件、第四直线轴承组件、第二直杆、反向配重块的中心轴线均重合。

13、进一步的,所述第一直杆、第二直杆的上端设有转接头,绳索系在转接头上,实现与第一直杆、第二直杆的连接。

14、进一步的,每个直线轴承组件均包括直线轴承、轴承直套筒、轴承球套筒、圆筒、安装板、紧固螺母、挡圈、轴承座;

15、直线轴承外部套有轴承直套筒,直线轴承和轴承直套筒形成的第一组合体套在轴承球套筒之中;直线轴承、轴承直套筒、轴承球套筒形成的第二组合体置于轴承座中,通过轴承座的上下牙肩对第二组合体进行定位;挡圈设置在直线轴承与轴承座连接的位置处,紧固螺母用于固定挡圈;

16、轴承座安装在圆筒上,第一直杆、第二直杆穿过直线轴承的内部空腔且在圆筒内上下移动,圆筒的高度决定了第一直杆、第二直杆的上下移动量;安装板的一个端面与圆筒相连,安装板的另一个端面与基体框架固定。

17、进一步的,第一定滑轮组的第一端、第二端、第二定滑轮组的第一端、第二端均通过滑轮支架固定在基体框架上,装配过程中第一定滑轮组的第一端、第二端、第二定滑轮组的第一端、第二端设置在同一高度、同一水平线上。

18、进一步的,第一定滑轮组的第一端、第二端、第二定滑轮组的第一端、第二端均通过滑轮支架固定在基体框架上,装配过程中第一定滑轮组的第一端、第二端、第二定滑轮组的第一端、第二端的投影在同一水平线上,通过在基体框架上端垫高的方式,将第一定滑轮组第一端、第二端的安装位置抬高。

19、进一步的,当整套所述装置的质量为m1,单个气足在预设压力下的承载力为m2时,喷嘴个数n>[m1/m2],且为4的整数倍,各个气足均匀设置在基体框架下端面的四个顶点处;其中,[m1/m2]表示取m1/m2的最大整数。

20、进一步的,至少四对喷嘴分别布置在基体框架下端面四条边框的中央,每对喷嘴呈前后对称分布;至少两对喷嘴对称布置在目标载荷的侧面,每对喷嘴呈上下对称分布。

21、进一步的,所述压力系统包括气瓶、截止阀、高压减压阀、压力表、低压减压阀、压力传感器、过滤器、稳压气容、m个电磁开关阀;

22、各部分连接方式为:气瓶通过机械连接的方式固定在基体框架的下端面上,截止阀与气瓶出口连接,用于保证整个气路的最高压力不大于预定阈值;高压减压阀与气瓶出口连接,用于将压力减小到2mpa以下;低压减压阀与高压减压阀连接,二者中间设有压力表,用于实时观察高压减压后的压力值,低压减压阀用于将气压减下到1mpa以下;低压减压阀之后依次连接有压力传感器、过滤器、稳压气容,经过稳压气容之后并联连接电磁开关阀和气足;每个电磁开关阀的另一端均与一个喷嘴连接,每个喷嘴单独由一个电磁开关阀控制,电磁开关阀接受脉冲信号控制喷嘴喷气,产生反作用力驱动所述装置进行四自由度运动。

23、本发明与现有技术相比的有益效果是:

24、(1)本发明在原有的气浮法基础上,采用反向配重的方法克服了原有气浮法无法实现竖直方向抵消重力影响的缺陷,实现对空间载荷四自由度的微重力模拟。

25、(2)本发明一方面通过设计对称式的配重的分布方式,另一方面采用高低相错的滑轮组安装方式保证绳索位于同一轴线,最大限度地减少了直线轴承同心度不同、绳拉力偏移带来的相互较劲问题,保证了整套装置的顺滑。

26、(3)本发明设计了高压及二级减压的气路系统,并通过对称分布的喷嘴实现运动解耦,使得姿态控制简单易行。

27、(4)本发明整套装置平台结构、配重、气路系统等均实现对称分布,以保证质心基本位于产品的中轴线上,姿态控制省力省气,通过目标载荷配重组件与两个反向配重组件的配合运动,可以实现对质心的精调。

- 还没有人留言评论。精彩留言会获得点赞!