医用洞巾智能化生产系统的制作方法

[0001]

本发明涉及智能化设备领域,具体涉及一种医用洞巾智能化生产系统。

背景技术:

[0002]

洞巾作为手术用的医疗设备,专门用于给患者特定部位做外科手术的手术单,在该手术单上带有为特定手术位置而开设的孔洞,外科手术师可以在这个预设好的孔洞部位进行手术,广泛应用在剖腹产手术中。结合附图1所示,洞巾包含一个薄膜袋a,薄膜袋a的两侧分别贴设有胶贴b及海绵垫圈c,海绵垫圈c整体呈圆圈状构造,并且海绵垫圈c的中心开设有操作洞d,该种结构的医疗器械结构特殊,现有技术中多采用人工对上述进行组装,说得组装效率低下,而且通过人工方式进行固定,使得该洞巾的次品率较高。

技术实现要素:

[0003]

本发明的目的是提供一种医用洞巾智能化生产系统,确保该洞巾生产品质的同时,提高洞巾生产效率。

[0004]

本发明采取的技术方案具体如下:医用洞巾智能化生产系统,包括海绵条供料装置,所述海绵供料装置导出条带状海绵且从出口导出至装配设备内,所述系统还包括薄膜供料设备,所述薄膜供料设备用于将薄膜以展平状态导送至装配设备内,所述装配设备用于实现对条带状海绵弯曲成环状且与薄膜贴合固定,所述装配设备的出口位置设置有袋体成型设备,所述袋体成型设备用于将单层薄膜成型呈袋状洞巾。

[0005]

本发明还存在以下特征:所述装配设备上设置有涂胶机构,所述涂胶机构用于将胶液涂设在薄膜上,所述装配设备将弯曲成环状的海绵贴设固定在薄膜上。

[0006]

所述装配设备上设置有切圈机构,所述切圈机构用于实施对环状的海绵中间所在的薄膜进行切除操作。

[0007]

所述海绵条供料装置包括水平布置的供料辊,所述供料辊的出口位置设置有导出机构,所述导出机构用于实施对供料辊导出的条带状海绵进行定位,所述导出机构的出口与分切机构的入口衔接,所述分切机构用于将条带状海绵分切呈两条条带状海绵,所述两条条状海绵的结合面呈现波浪形或者锯齿形。

[0008]

所述导出机构包括导出通道,所述导出通道整体呈现矩形盒状构造,所述导出通道水平布置,所述导出通道的出口设置有牵引分离机构,所述牵引分离机构用于将两组条状状海绵牵引导出至装配设备内。

[0009]

所述导出通道的一进料口位置设置有导入辊,所述导入辊水平且与导出通道的长度方向垂直,所述导入辊与导出通道的下端构成抵靠或分离配合。

[0010]

所述导出通道的腔室内设置有约束块,所述约束块沿着导出通道的长度方向布置,所述约束块与导出通道的下端面构成约束条带状海绵的约束通道。

[0011]

所述分切机构包括设置在约束通道内的分切刀片,所述分切刀片水平且与导出通道的长度方向垂直,所述分切刀片两端设置在分切调整单元上,所述分切调整单元用于驱动分切刀片竖直方向往复移动。

[0012]

所述约束通道的出口位置设置有两组牵引辊,所述两组牵引辊水平且与导出通道的长度方向垂直。

[0013]

所述导出通道的两侧设置有条状开口,所述条状开口竖直布置,所述分切刀片的两端设置有滑块,所述滑块滑动设置在条状开口内,所述分切调整单元包括设置在分切刀片一端的调整轮,所述调整轮与调整偏心轮抵靠。

[0014]

所述调整轮的中心还设置有压紧滑块,所述压紧滑块上设置有竖直滑杆,所述竖直滑杆与导出通道的两侧构成竖直方向的滑动配合,所述竖直滑杆上套设有压紧弹簧,所述压紧弹簧的两端分别与压紧滑块及导出通道的两侧抵靠。

[0015]

所述调整偏心轮的圆心设置有驱动齿轮,所述驱动齿轮与驱动电机连接,所述驱动电机的输出轴上设置有驱动带轮,所述牵引辊的一端设置有从动带轮,所述驱动带轮与从动带轮通过皮带连接。

[0016]

所述两组牵引辊中的一组辊身上设置有牵引导针,所述牵引导针沿着牵引辊的周向方向等距设置多个,所述牵引辊的辊架上设置有牵引弹簧,所述牵引弹簧竖直布置且两端与导出通道及牵引辊的辊架抵靠连接。

[0017]

所述牵引分离机构包括设置在牵引辊出口中间位置的分离片,所述分离片呈现扁铲状构造,所述分离片水平且与牵引辊平行布置,所述分离片上下两面分别设置有分离管道,所述分离管道分别与各自的装配设备进料口连通。

[0018]

所述分离管道的一侧壁开设有开口,所述开口沿着分离管道长度布置,所述开口内设置有牵引带,所述牵引带沿着开口长度方向布置,所述牵引带实施对条带状海绵一侧抵靠。

[0019]

所述导入辊的辊架竖直滑动设置在机架上,所述导入辊的辊架上设置有导入弹簧,所述导入弹簧的两端分别与机架及导入辊的辊架抵靠,所述导入辊的旁侧设置有张开辊,所述张开辊与导入辊平行布置,所述张开辊的辊架竖直滑动设置在机架上,所述辊架伸出机架的滑杆上套设有张开弹簧,所述张开辊的旁侧设置有导向管道,所述导向管道整体呈“s”形构造。

[0020]

所述装配设备包括环形弯曲轨道,所述环形弯曲轨道的环面水平且一侧开设有进料口,所述进料口与海绵条供料装置的出口连通,所述环形弯曲轨道上设置有约束环形槽,所述约束环形槽沿着环形弯曲轨道的长度方向布置,所述环形弯曲轨道的约束环形槽槽口上方设置有压接机构,所述压接机构用于将约束环形槽内的环形海绵下下压至与覆膜贴合固定。

[0021]

所述环形弯曲轨道的中心设置有废料吸附头,所述吸附头的一端与抽吸设备连通,所述废料吸附头用于将环形弯曲轨道切割下来的圆形薄膜废料抽吸出去。

[0022]

所述环形弯曲轨道的下方设置有升降靠板,所述升降靠板竖直升降且与环形弯曲轨道靠近或远离。

[0023]

所述环形弯曲轨道的环向边缘设置有搭板,所述搭板的一端与环形弯曲轨道的边缘构成铰接连接,所述搭板的铰接轴水平布置,所述搭板沿着环形弯曲轨道周向方向挨个

排布,所述搭板的铰接上套设有扭簧,所述扭簧使得搭板的板面水平,所述搭板周向设置有约束环,所述约束环与环形弯曲轨道通讯布置,所述约束环的内侧壁、搭板的上板面及环形弯曲轨道的外侧面构成约束环形槽。

[0024]

所述涂胶机构包括设置在约束环形槽上方位置的涂胶圈,所述涂胶圈与约束环形槽同心布置,所述涂胶圈竖直移动且与约束环形槽靠近或远离。

[0025]

所述搭板的上板面设置有竖直压杆,所述竖直压杆竖直布置且与竖直压接机构连接,所述竖直压杆竖直升降且与搭板抵靠或分离,所述竖直压杆与搭板抵靠后,所述搭板绕铰接轴转动且使得搭板与竖直压杆形成避让。

[0026]

所述涂胶圈与涂胶驱动机构连接,所述涂胶驱动机构驱动涂胶圈竖直移动,所述涂胶圈竖直向下移动时,所述竖直压杆沿着与环形弯曲轨道径向方向向内移动且与涂胶圈竖直移动形成避让。

[0027]

所述竖直压杆的上端水平设置有避让滑杆,所述避让滑杆水平且沿着环形弯曲轨道径向方向布置,所述避让滑杆的杆端与避让环构成滑动配合,所述避让滑杆上套设有避让弹簧,所述避让弹簧的两端分别与避让环及竖直压杆的杆端抵靠。

[0028]

所述环形弯曲轨道外侧环面设置有避让开口,所述避让滑杆沿着环形弯曲轨道的径向方向移动且伸入或伸出避让开口。

[0029]

所述涂胶圈为注胶海绵,所述涂胶圈设置在涂胶框的开口内,所述涂胶框整体呈环形且与环形弯曲轨道同心布置,所述涂胶框上设置有驱动锥筒,所述驱动锥筒上小下大且与环形弯曲轨道同心布置,所述驱动锥筒的内壁与竖直压杆上端抵靠且连动竖直压杆沿着环形弯曲轨道径向方向移动。

[0030]

所述涂胶驱动机构包括与涂胶框构成竖直滑动的驱动轨道,所述涂胶框与驱动气缸的活塞杆连接,所述驱动气缸的活塞杆竖直布置。

[0031]

所述切圈机构包括设置在环形弯曲轨道一端的切圈开口,所述切圈开口内设置有切圈环刀,所述切圈环刀与环形弯曲轨道同心布置,所述切圈环刀的内侧面与环形弯曲轨道的外侧面贴合,所述切圈环刀的内圈延伸设置有支架,所述支架与环形弯曲轨道另一端设置有切圈滑杆构成滑动配合,所述切圈滑杆上设置有切圈弹簧,所述切圈弹簧的两端分别与支架及环形弯曲轨道另一端抵靠。

[0032]

所述避让环的上环面与通过连接支架与驱动圈连接,所述驱动圈与顶压气缸的活塞杆连接,所述顶压气缸的活塞杆竖直布置,所述驱动圈上延伸设置有驱动支架,所述驱动支架上延伸设置有驱动滚珠,所述驱动滚珠与切圈环刀的支架抵靠分离,所述升降靠板上设置有避让环状开口,所述切圈环刀与避让环状开口构成插接或分离配合。

[0033]

所述废料吸附头整体呈上下下大的锥筒状构造,所述废料吸附头上设置有连接支架,所述连接支架与形弯曲轨道另一端设置的连接滑杆构成滑动配合,所述连接滑杆上设置有连接弹簧,所述连接弹簧的两端分别与连接滑杆的杆端及连接支架抵靠。

[0034]

所述环形弯曲轨道一侧开设的进料口上方设置有截断刀具,所述截断刀具竖直移动且实施对进料口上的条带状海绵截断操作。

[0035]

所述薄膜供料设备包括水平布置的薄膜料辊,所述薄膜料辊出口位置设置有多组展开辊,所述展开辊与薄膜料辊平行布置,所述展开辊分置在装配设备的进料口及出料口位置以实施对薄膜的展平操作。

[0036]

所述袋体成型设备包括设置在装配设备出口位置的成型支撑架,所述成型支撑架的旁侧设置有薄膜翻折架,所述薄膜翻折架与成型支撑架铰接,所述薄膜翻折架的铰接轴水平且与袋体成型设备出料方向平行布置,所述薄膜翻折架与成型支撑架构成的约束成型通道的出口设置有焊接条竖直移动且实施对闭合的薄膜一侧及中间进行焊接封口操作。

[0037]

所述薄膜翻折架及成型支撑架的一侧均设置有端部夹紧辊,所述端部夹紧辊水平且与薄膜翻折架长度方向垂直,所述端部夹紧辊沿着薄膜翻折架及成型支撑架的长度方向等距间隔设置多个。

[0038]

所述装配设备出口中间位置设置有撑平杆,所述撑平杆水平且沿着薄膜翻折架长度方向布置,所述撑平杆通过支架水平滑动设置在支撑机架上,所述撑平杆的滑动方向与撑平杆的长度方向垂直,所述支架上设置有支撑弹簧,所述支撑弹簧的两端分别与支撑机架及支架抵靠。

[0039]

所述端部夹紧辊的辊架分别通过滑杆滑动设置在薄膜翻折架及成型支撑架的一侧,所述滑杆上套设有夹紧弹簧,所述夹紧弹簧的两端分别与辊架薄膜翻折架或成型支撑架抵靠,所述薄膜翻折架的铰接轴上设置有翻转齿轮,所述翻转齿轮与翻转齿条啮合,所述翻转齿条水平且一端与翻转气缸的活塞杆连接。

[0040]

所述焊接条包括两组,其中一条沿着薄膜导送方向布置,另外一条沿着垂直于薄膜导送方向布置,所述焊接条通过焊接支架与焊接气缸的活塞杆连接,所述焊接气缸的活塞杆竖直布置,所述焊接条的出料位置设置有成品承接辊,所述成品承接辊水平且与薄膜导送方向垂直。

[0041]

所述焊接条的出料与成品承接辊之间设置有胶贴贴附机构,所述胶贴贴附机构用于将胶贴贴附在薄膜的下方位置。

[0042]

所述胶贴贴附机构包括两组撑杆,所述两组撑杆平行且水平布置,所述两组撑杆的下方设置有矩形切刀,所述矩形切刀内设置有贴附顶头,所述贴附顶头沿着矩形切刀内滑动且将胶贴贴附在薄膜的下方位置。

[0043]

所述矩形切刀的上方位置设置有压接顶板,所述矩形切刀竖直移动且使得薄膜与压接顶板抵靠。

[0044]

所述压接顶板的下板面设置有第一缺口,所述第一缺口用于避让矩形切刀,所述第一缺口中间位置设置有通过贴附顶头的穿孔。

[0045]

所述压接顶板的下板面设置有压接滑杆,所述压接滑杆竖直,所述矩形切刀的两端与压接滑杆构成滑动配合,所述贴附顶头的两端与压接滑杆构成滑动配合,所述压接滑杆上套设有弹簧,所述弹簧的两端分别与贴附顶头的两端及矩形切刀的两端抵靠,所述贴附顶头的下端与贴附气缸的活塞杆连接,所述贴附气缸的活塞杆竖直。

[0046]

本发明取得的技术效果为:该洞巾实际生产时,海绵条供料装置导出的等长的海绵并且导出至装配设备内,薄膜供料设备将薄膜展平导出至装配设备下方位置,启动装配设备将弯曲成环状的海绵固定在展平的薄膜上,而后袋体成型设备对展平的薄膜对折焊接成型,以形成连续状的袋状构造,最终形成连续的洞巾,该生产系统能够确保该洞巾生产品质的同时,提高洞巾生产效率。

附图说明

[0047]

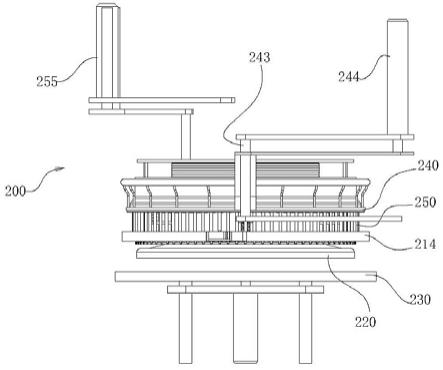

图1是洞巾的结构示意图;图2和图3是海绵条供料装置的两种视角结构示意图;图4和图5是海绵条供料装置中的部分结构两种视角示意图;图6和图7分别是装配设备俯视图及主视图;图8和图9是装配设备的两种视角结构示意图;图10和图11是装配设备的部分结构两种视角示意图;图12和图13是图10移出一部分结构后的两种视角示意图;图14和图15是图12的剖面结构两种视角示意图;图16和图17是图14的部分结构的剖面结构两种视角示意图;图18是薄膜供料设备与装配设备配合的主视图;图19和图20分别是袋体成型设备的主视图及左视图;图21是袋体成型设备中的胶贴贴附机构的主视图。

具体实施方式

[0048]

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限;结合图1至图21所示,下面详尽说明该医用洞巾智能化生产系统的具体特征:医用洞巾智能化生产系统,包括海绵条供料装置100,所述海绵供料装置100导出条带状海绵且从出口导出至装配设备200内,所述系统还包括薄膜供料设备300,所述薄膜供料设备300用于将薄膜以展平状态导送至装配设备200内,所述装配设备200用于实现对条带状海绵弯曲成环状且与薄膜贴合固定,所述装配设备200的出口位置设置有袋体成型设备400,所述袋体成型设备400用于将单层薄膜成型呈袋状洞巾;该洞巾实际生产时,海绵条供料装置100导出的等长的海绵并且导出至装配设备200内,薄膜供料设备300将薄膜展平导出至装配设备200下方位置,启动装配设备200将弯曲成环状的海绵固定在展平的薄膜上,而后袋体成型设备400对展平的薄膜对折焊接成型,以形成连续状的袋状构造,最终形成连续的洞巾,该生产系统能够确保该洞巾生产品质的同时,提高洞巾生产效率。

[0049]

作为本发明的优选方案,为确保弯曲的海绵能够与薄膜一侧固定,所述装配设备200上设置有涂胶机构,所述涂胶机构用于将胶液涂设在薄膜上,所述装配设备200将弯曲成环状的海绵贴设固定在薄膜上;涂胶机构首先实施对展平的薄膜一侧涂胶,而后将弯曲后的海绵的一侧与薄膜通过胶液连接固定,确保海绵固定的可靠度。

[0050]

在呈现洞巾时,海绵与薄膜贴合位置所在位置需要形成一个操作洞,对此,所述装配设备200上设置有切圈机构,所述切圈机构用于实施对环状的海绵中间所在的薄膜进行切除操作;切圈机构启动,实施对展平的薄膜上进行切圈操作,使得环形海绵所在的薄膜上形成

一个操作洞,以提高对该系统的生产效率,减少操作步骤。

[0051]

具体地,所述海绵条供料装置100包括水平布置的供料辊110,所述供料辊110的出口位置设置有导出机构,所述导出机构用于实施对供料辊110导出的条带状海绵进行定位,所述导出机构的出口与分切机构的入口衔接,所述分切机构用于将条带状海绵分切呈两条条带状海绵,所述两条条状海绵的结合面呈现波浪形或者锯齿形;在实施对海绵导出时,海绵条供料装置100的供料辊110上在先提供海绵条带状卷料,条带的海绵截面整体呈现矩形或者正方形构造,海绵材料强度较高,以实施对洞巾使用时与腹部的支撑强度,使得腹部与洞巾的开口之间形成一个可靠的开口,避免血液或者杂质从洞巾的操作洞溢出,在实施对条带状海绵导出时,利用分切机构实施对导出机构导出的海绵进行分切,使得分切出的海绵切开面呈现波浪形,使得海绵条与薄膜贴设时,形成内侧的波浪面,使得该洞巾与腹部贴合使用时,血液或者杂质从波浪面的间隙导出至袋体中,确保该洞巾的正常使用。

[0052]

具体地,为实施对条状海绵的导送,以实施对海绵的约束,所述导出机构包括导出通道120,所述导出通道120整体呈现矩形盒状构造,所述导出通道120水平布置,所述导出通道120的出口设置有牵引分离机构,所述牵引分离机构用于将两组条状状海绵牵引导出至装配设备200内;利用分切机构实施对导出机构导出的海绵进行分切,使得条状海绵形成两个通道并且导出至牵引分离机构上,以实施对两组海绵进行装配操作,进而可显著提高该系统的生产效率。

[0053]

为实施对海绵的导送,以将海绵导送至导出通道120内进行约束,所述导出通道120的一进料口位置设置有导入辊121,所述导入辊121水平且与导出通道120的长度方向垂直,所述导入辊121与导出通道120的下端构成抵靠或分离配合;利用导入辊121导出通道120的下端构成抵靠配合,以实施对条带状海绵进行约束,确保海绵的正常导送。

[0054]

具体地,所述导出通道120的腔室内设置有约束块122,所述约束块122沿着导出通道120的长度方向布置,所述约束块122与导出通道120的下端面构成约束条带状海绵的约束通道。

[0055]

在实施对约束块122与导出通道120的下端面构成约束通道内的海绵分切时,所述分切机构包括设置在约束通道内的分切刀片130,所述分切刀片130水平且与导出通道120的长度方向垂直,所述分切刀片130两端设置在分切调整单元上,所述分切调整单元用于驱动分切刀片130竖直方向往复移动;当海绵通过约束通道时,在牵引分离机构的牵引作用下,使得分切刀片130与海绵抵靠,并且利用分切调整单元使得分切刀片130上下浮动,以使得海绵形成一个波浪形的切削面,从而确保该海绵能够正常使用。

[0056]

具体地,在实施对切开口的两条海绵的牵引,所述约束通道的出口位置设置有两组牵引辊140,所述两组牵引辊140水平且与导出通道120的长度方向垂直。

[0057]

具体地,在实施对约束通道内的海绵分切操作时,所述导出通道120的两侧设置有条状开口123,所述条状开口123竖直布置,所述分切刀片130的两端设置有滑块131,所述滑块131滑动设置在条状开口123内,所述分切调整单元包括设置在分切刀片130一端的调整

轮132,所述调整轮132与调整偏心轮133抵靠;在实施对约束通道的内的海分切操作时,分切刀片130两端的滑块131位于条状开口123内滑动,并且启动调整偏心轮133转动,使得调整轮132上下复位,从而使得分切刀片130位于条状开口123内上下间断式浮动,随着海绵沿着约束通道导送牵引的作用下,从而使得海绵切削呈波浪形的切削面,进而形成一侧环面呈现波浪海绵条。

[0058]

具体地,所述调整轮132的中心还设置有压紧滑块134,所述压紧滑块134上设置有竖直滑杆1341,所述竖直滑杆1341与导出通道120的两侧构成竖直方向的滑动配合,所述竖直滑杆1341上套设有压紧弹簧1342,所述压紧弹簧1342的两端分别与压紧滑块134及导出通道120的两侧抵靠;在实施对约束通道内的海绵分切时,分切刀片130通过两端设置的压紧弹簧1342进行状态的约束,以确保对海绵切割的可靠性。

[0059]

更为具体地,所述调整偏心轮133的圆心设置有驱动齿轮1331,所述驱动齿轮1331与驱动电机1332连接,所述驱动电机1332的输出轴上设置有驱动带轮1333,所述牵引辊140的一端设置有从动带轮143,所述驱动带轮1333与从动带轮143通过皮带连接;启动驱动电机1332使得分切刀片130上下浮动,并且使得牵引辊140转动,是跌海绵在牵引的状态下进行导送切口。

[0060]

优选地,为确保对海绵牵引的可靠性,并且使得切开的两条海绵可靠的分离,所述两组牵引辊140中的一组辊身上设置有牵引导针141,所述牵引导针141沿着牵引辊140的周向方向等距设置多个,所述牵引辊140的辊架上设置有牵引弹簧142,所述牵引弹簧142竖直布置且两端与导出通道120及牵引辊140的辊架抵靠连接;随着牵引辊140转动时,在牵引导针141的牵引力下,从而实现对海绵的可靠牵引,随着牵引辊140转动,使得牵引开来的海绵可靠的分离,使得分开的海绵形成两条路径,以导出至各自的装配设备200内进行装配。

[0061]

更为具体地,在实施对两条海绵分离时,所述牵引分离机构包括设置在牵引辊140出口中间位置的分离片150,所述分离片150呈现扁铲状构造,所述分离片150水平且与牵引辊140平行布置,所述分离片150上下两面分别设置有分离管道151,所述分离管道151分别与各自的装配设备200进料口连通;在分离片150的导送作用下,分别导出至各自的分离通道151内,从而实施对各自的海绵进行导出,并且导出至各自的装配设备200内进行装配,以提高该系统的生产效率。

[0062]

具体地,所述分离管道151的一侧壁开设有开口,所述开口沿着分离管道151长度布置,所述开口内设置有牵引带,所述牵引带沿着开口长度方向布置,所述牵引带实施对条带状海绵一侧抵靠;在牵引带牵引力下,以使得两条海绵在各自的分离管道151内进行导送,并且可靠的导出至装配设备200内进行装配。

[0063]

在实施对条带状海绵导出时,所述导入辊121的辊架竖直滑动设置在机架上,所述导入辊121的辊架上设置有导入弹簧124,所述导入弹簧124的两端分别与机架及导入辊121的辊架抵靠,所述导入辊121的旁侧设置有张开辊125,所述张开辊125与导入辊121平行布置,所述张开辊125的辊架竖直滑动设置在机架上,所述辊架伸出机架的滑杆上套设有张开弹簧126,所述张开辊125的旁侧设置有导向管道160,所述导向管道160整体呈“s”形构造。

[0064]

下面详细介绍海绵是如何与展开的薄膜一侧进行装配的,所述装配设备200包括环形弯曲轨道210,所述环形弯曲轨道210的环面水平且一侧开设有进料口211,所述进料口211与海绵条供料装置100的出口连通,所述环形弯曲轨道210上设置有约束环形槽212,所述约束环形槽212沿着环形弯曲轨道210的长度方向布置,所述环形弯曲轨道210的约束环形槽212槽口上方设置有压接机构,所述压接机构用于将约束环形槽212内的环形海绵下下压至与覆膜贴合固定;在实施对海绵与薄膜装配固定时,一侧带有波浪形的海绵朝上的状态从进料口211导出至环形弯曲轨道210内的约束环形槽212内,利用约束环形槽212实施对海绵的约束,并且使得海绵形成一个环状构造,在实施对海绵与薄膜固定装配时,首先利用涂胶机构实施对薄膜的涂胶操作,而后启动压接机构,将环形的海绵与薄膜的胶水贴合,从而实现对海绵与薄膜的固定,启动切圈机构实施对环形海绵所在的薄膜切出,以形成合格的坯料。

[0065]

优选地,当切出的圆状薄膜废料导出时,在所述环形弯曲轨道210的中心设置有废料吸附头220,所述吸附头220的一端与抽吸设备连通,所述废料吸附头用于将环形弯曲轨道210切割下来的圆形薄膜废料抽吸出去;在实施对该海绵与薄膜装配时,所述环形弯曲轨道210的下方设置有升降靠板230,所述升降靠板230竖直升降且与环形弯曲轨道210靠近或远离;当升降靠板230竖直上升且与环形弯曲轨道210靠近,从而使得展平的薄膜约束在环形弯曲轨道210与升降靠板230之间,以实施对薄膜的展平操作,而后启动涂胶机构实施对薄膜的涂胶操作,而后启动压接机构,将环形的海绵与薄膜的胶水贴合,从而实现对海绵与薄膜的固定,并且实施对薄膜的切圈操作,当上述成型动作完成后,升降靠板230下降,以实施对下一个位置的薄膜进行海绵固定操作。

[0066]

优选地,作为本发明的优选方案,为实施对海绵的可靠约束,所述环形弯曲轨道210的环向边缘设置有搭板213,所述搭板213的一端与环形弯曲轨道210的边缘构成铰接连接,所述搭板213的铰接轴水平布置,所述搭板213沿着环形弯曲轨道210周向方向挨个排布,所述搭板213的铰接上套设有扭簧,所述扭簧使得搭板213的板面水平,所述搭板213周向设置有约束环214,所述约束环214与环形弯曲轨道210通讯布置,所述约束环214的内侧壁、搭板213的上板面及环形弯曲轨道210的外侧面构成约束环形槽212;在实施对海绵的约束弯曲操作时,在环形弯曲轨道210的环向边缘设置有搭板213,并且利用约束环214与搭板213靠近,以形成环形的约束环形槽212,并且所述进料口211设置在约束环214上,从而使得海绵从进料口211导出至搭板213上,以实施对海绵的弯曲成型,以形成一个环形的海绵圈,在实施对海绵用于薄膜固定时,启动压接机构,使得搭板213绕轴旋转,从而使得约束环形槽212下端槽底打开,从而可将海绵导出至薄膜上,以实现对海绵与薄膜的固定。

[0067]

在实施对薄膜上涂胶操作时,以使得薄膜上形成一个环形的胶圈,所述涂胶机构包括设置在约束环形槽212上方位置的涂胶圈240,所述涂胶圈240与约束环形槽212同心布置,所述涂胶圈240竖直移动且与约束环形槽212靠近或远离;当涂胶圈240竖直移动与约束环形槽212靠近,克服搭板213的铰接轴扭簧,使得涂胶圈240穿过约束环形槽212槽底,以实施对环形弯曲轨道210下方位置薄膜的涂胶操作。

[0068]

更为具体地,在实施对海绵的装配操作时,所述搭板213的上板面设置有竖直压杆

250,所述竖直压杆250竖直布置且与竖直压接机构连接,所述竖直压杆250竖直升降且与搭板213抵靠或分离,所述竖直压杆250与搭板213抵靠后,所述搭板213绕铰接轴转动且使得搭板213与竖直压杆250形成避让;在实施对海绵压接操作时,竖直压接机构启动,连动竖直压杆250竖直移动,并且与搭板213抵靠,以使得搭板213绕铰接轴转动且使得搭板213与竖直压杆250形成避让,从而可将搭板213上的海绵从搭板213上导出至薄膜上,以实现对海绵与薄膜的固定。

[0069]

更为具体地,所述涂胶圈240与涂胶驱动机构连接,所述涂胶驱动机构驱动涂胶圈240竖直移动,所述涂胶圈240竖直向下移动时,所述竖直压杆250沿着与环形弯曲轨道210径向方向向内移动且与涂胶圈240竖直移动形成避让;在实施对薄膜的涂胶操作时,涂胶驱动机构启动,使得涂胶圈240向下移动,使得竖直压杆250沿着与环形弯曲轨道210径向方向向内移动且与涂胶圈240竖直移动形成避让,从而避免竖直压杆250对涂胶圈240的下移产生干涉,以确保对薄膜上涂设环形的胶圈,以实现海绵圈与薄膜的可靠固定。

[0070]

为实施对竖直压杆250的避让,所述竖直压杆250的上端水平设置有避让滑杆251,所述避让滑杆251水平且沿着环形弯曲轨道210径向方向布置,所述避让滑杆251的杆端与避让环252构成滑动配合,所述避让滑杆251上套设有避让弹簧253,所述避让弹簧253的两端分别与避让环252及竖直压杆250的杆端抵靠;当上述的涂胶圈240竖直移动时,使得避让滑杆251沿着避让环252滑动,压缩避让弹簧253,使得竖直压杆250与涂胶圈240竖直移动形成避让,确保对薄膜的涂胶操作。

[0071]

为实施对竖直压杆250的避让约束,所述环形弯曲轨道210外侧环面设置有避让开口2101,所述避让滑杆251沿着环形弯曲轨道210的径向方向移动且伸入或伸出避让开口2101;在实施对薄膜的涂胶操作时,上述的竖直压杆250首先启动下移,以使得搭板213绕铰接轴转动且使得搭板213与竖直压杆250形成避让,而后启动涂胶圈240,使得涂胶圈240竖直移动,避免搭板213与涂胶圈240抵靠,造成的胶液涂设问题。

[0072]

更为优选地,为实施岁薄膜的涂胶,使得薄膜形成环形胶圈,所述涂胶圈240为注胶海绵,所述涂胶圈240设置在涂胶框241的开口内,所述涂胶框241整体呈环形且与环形弯曲轨道210同心布置,所述涂胶框241上设置有驱动锥筒242,所述驱动锥筒242上小下大且与环形弯曲轨道210同心布置,所述驱动锥筒242的内壁与竖直压杆250上端抵靠且连动竖直压杆250沿着环形弯曲轨道210径向方向移动;在实施对海绵垫的涂胶操作时,涂胶圈240竖直移动时,驱动锥筒242的内壁与竖直压杆250上端抵,进而使得竖直压杆250伸入避让开口2101内,以确保涂胶圈240的可靠下移,以实施对薄膜表面的涂胶操作。

[0073]

具体地,为实施对涂胶圈240的竖直驱动,所述涂胶驱动机构包括与涂胶框241构成竖直滑动的驱动轨道243,所述涂胶框241与驱动气缸244的活塞杆连接,所述驱动气缸244的活塞杆竖直布置;当胶液涂设完毕后,涂胶圈240复位,竖直压杆250上升复位,而后使得一侧波浪形的海绵朝上的状态导送至约束环形槽212内,形成环形的海绵,启动竖直压杆250向下移动,从而将环形海绵与薄膜上的胶圈固定,完成的海绵与薄膜的固定。

[0074]

在实施对海绵圈所在的薄膜切圈去除操作时,以形成操作洞,所述切圈机构包括设置在环形弯曲轨道210一端的切圈开口214,所述切圈开口214内设置有切圈环刀260,所述切圈环刀260与环形弯曲轨道210同心布置,所述切圈环刀260的内侧面与环形弯曲轨道210的外侧面贴合,所述切圈环刀260的内圈延伸设置有支架,所述支架与环形弯曲轨道210另一端设置有切圈滑杆215构成滑动配合,所述切圈滑杆215上设置有切圈弹簧216,所述切圈弹簧216的两端分别与支架及环形弯曲轨道210另一端抵靠。

[0075]

在实施对薄膜切圈操作时,所述避让环252的上环面与通过连接支架与驱动圈254连接,所述驱动圈254与顶压气缸255的活塞杆连接,所述顶压气缸255的活塞杆竖直布置,所述驱动圈254上延伸设置有驱动支架,所述驱动支架上延伸设置有驱动滚珠256,所述驱动滚珠256与切圈环刀260的支架抵靠分离,所述升降靠板230上设置有避让环状开口231,所述切圈环刀260与避让环状开口231构成插接或分离配合;启动顶压气缸255,使得驱动圈254下移,并且使得竖直压杆250下移,当驱动滚珠256与切圈环刀260的支架抵靠后,连动切圈环刀260伸出环形弯曲轨道210下环面,以实施对薄膜的切圈操作,而后伸入避让环状开口231内,以确保对薄膜切圈的可靠度。

[0076]

当薄膜切圈操作后,所述废料吸附头220整体呈上下下大的锥筒状构造,所述废料吸附头220上设置有连接支架,所述连接支架与形弯曲轨道210另一端设置的连接滑杆217构成滑动配合,所述连接滑杆217上设置有连接弹簧218,所述连接弹簧218的两端分别与连接滑杆217的杆端及连接支架抵靠。

[0077]

为实施对进料口211位置的海绵截断,所述环形弯曲轨道210一侧开设的进料口211上方设置有截断刀具,所述截断刀具竖直移动且实施对进料口211上的条带状海绵截断操作;在实施对环形海绵与薄膜固定的同时,截断刀具与驱动圈254连接,从而连动截断刀具实施对海绵的截断操作,以实施环状海绵与导入端脱离;所述进料口211位置设置有约束杆,所述约束杆竖直布置,并且约束杆的一端设置在约束臂上,约束臂转动式设置在机架上,约束臂的转动上套设有扭簧,所述扭簧使得约束杆与环形弯曲轨道210靠近,以使得截断的海绵形成一个完成封闭的环状构造。

[0078]

当上述操作完成后,所述薄膜供料设备300包括水平布置的薄膜料辊310,所述薄膜料辊310出口位置设置有多组展开辊320,所述展开辊320与薄膜料辊310平行布置,所述展开辊320分置在装配设备200的进料口及出料口位置以实施对薄膜的展平操作;在实施对薄膜供料操作时,薄膜料卷设置在薄膜料辊310上,并且导出至展开辊320上,利用展开辊320实施对位于装配设备200的进料口及出料口位置的薄膜进行可靠的展平操作,以确保上述装配设备200实施对海绵圈装配就切圈的可靠性。

[0079]

优选地,当装配设备200实施对海绵圈的装配完后,将装配有海绵圈的薄膜导出至袋体成型设备400内进行袋体的成型操作,所述袋体成型设备400包括设置在装配设备200出口位置的成型支撑架410,所述成型支撑架410的旁侧设置有薄膜翻折架420,所述薄膜翻折架420与成型支撑架410铰接,所述薄膜翻折架420的铰接轴水平且与袋体成型设备400出料方向平行布置,所述薄膜翻折架420与成型支撑架410构成的约束成型通道的出口设置有焊接条430竖直移动且实施对闭合的薄膜一侧及中间进行焊接封口操作;装设有海绵后的半成品导出至袋体成型设备400内的成型支撑架410上,以实施对薄膜

的展平操作,而后启动薄膜翻折架420绕铰接轴转动,以实施对薄膜翻折架420的翻转操作,从而实现对薄膜的对折,对折后的薄膜通过焊接条430实施对对折边缘及中间位置的间断式封口操作,进而实现袋体的成型,使得袋体呈现出连续的袋状构造,并且卷绕在一起,而后进行后续的分开操作。

[0080]

具体地,在实施对薄膜对折之前,所述薄膜翻折架420及成型支撑架410的一侧均设置有端部夹紧辊440,所述端部夹紧辊440水平且与薄膜翻折架420长度方向垂直,所述端部夹紧辊440沿着薄膜翻折架420及成型支撑架410的长度方向等距间隔设置多个;利用端部夹紧辊440实施对位于薄膜翻折架420及成型支撑架410的闪搞的薄膜进行夹持约束,从而实现对薄膜的定位,翻折位置准确,以确保洞巾成品品质。

[0081]

在实施对薄膜由中间位置对折操作时,所述装配设备200出口中间位置设置有撑平杆450,所述撑平杆450水平且沿着薄膜翻折架420长度方向布置,所述撑平杆450通过支架水平滑动设置在支撑机架上,所述撑平杆450的滑动方向与撑平杆450的长度方向垂直,所述支架上设置有支撑弹簧451,所述支撑弹簧451的两端分别与支撑机架及支架抵靠;在实施对薄膜对折操作时,撑平杆450在支撑弹簧451的支撑弹力作用下,使得撑平杆450与薄膜的中间抵靠,以实施对薄膜的对折操作,薄膜两端通过端部夹紧辊440进行夹紧固定,进而可准确找寻薄膜中间位置,以确保薄膜对折位置的准确度,进而确保洞巾成型品质。

[0082]

更为具体地,所述端部夹紧辊440的辊架分别通过滑杆滑动设置在薄膜翻折架420及成型支撑架410的一侧,所述滑杆上套设有夹紧弹簧441,所述夹紧弹簧441的两端分别与辊架薄膜翻折架420或成型支撑架410抵靠,所述薄膜翻折架420的铰接轴上设置有翻转齿轮421,所述翻转齿轮421与翻转齿条422啮合,所述翻转齿条422水平且一端与翻转气缸423的活塞杆连接;在实施对薄膜两端为至夹紧操作时,两组端部夹紧辊440实施对薄膜两端的夹紧,而后启动翻转气缸423,使得薄膜翻折架420绕铰接轴转动,使得薄膜从中间位置对折,而后进行焊接,最终成型连续的封闭袋状构造。

[0083]

更为具体地,在实施对对折的薄膜焊接成型操作时,所述焊接条430包括两组,其中一条沿着薄膜导送方向布置,另外一条沿着垂直于薄膜导送方向布置,所述焊接条430通过焊接支架与焊接气缸431的活塞杆连接,所述焊接气缸431的活塞杆竖直布置,所述焊接条430的出料位置设置有成品承接辊460,所述成品承接辊460水平且与薄膜导送方向垂直。

[0084]

为实施对薄膜外侧面贴胶,所述焊接条430的出料与成品承接辊460之间设置有胶贴贴附机构470,所述胶贴贴附机构470用于将胶贴贴附在薄膜的下方位置。

[0085]

具体地,所述胶贴贴附机构470包括两组撑杆471,所述两组撑杆471平行且水平布置,所述两组撑杆471的下方设置有矩形切刀472,所述矩形切刀472内设置有贴附顶头473,所述贴附顶头473沿着矩形切刀472内滑动且将胶贴贴附在薄膜的下方位置;两组撑杆471的一侧设置有供料辊,将贴胶卷料套设在供料辊上,并且利用两组撑杆471实施对贴胶的展平操作,启动矩形切刀472实施对条带状贴胶切出一块矩形胶贴,并且启动贴附顶头473沿着矩形切刀472内滑动,从而将单块胶贴贴设在覆膜上,使用时,胶贴的背面设置有覆膜,将覆膜撕下来即可将洞巾贴设在使用者的腹部位置。

[0086]

具体地,在实施对条带上的胶贴切开操作时,所述矩形切刀472的上方位置设置有

压接顶板474,所述矩形切刀472竖直移动且使得薄膜与压接顶板474抵靠。

[0087]

所述压接顶板474的下板面设置有第一缺口4741,所述第一缺口4741用于避让矩形切刀472,所述第一缺口4741中间位置设置有通过贴附顶头473的穿孔4742。

[0088]

所述压接顶板474的下板面设置有压接滑杆4743,所述压接滑杆4743竖直,所述矩形切刀472的两端与压接滑杆4743构成滑动配合,所述贴附顶头473的两端与压接滑杆4743构成滑动配合,所述压接滑杆4743上套设有弹簧4744,所述弹簧4744的两端分别与贴附顶头473的两端及矩形切刀472的两端抵靠,所述贴附顶头473的下端与贴附气缸475的活塞杆连接,所述贴附气缸475的活塞杆竖直;在实施对薄膜下方贴膜操作时,贴附气缸475启动,压缩弹簧4744,实施对胶贴的切出成型,随着贴附顶头473的竖直移动,将胶贴贴穿过穿孔4742实施对胶贴的粘贴。

[0089]

洞巾智能化生产方法,所述洞巾智能化生产方法包括如下步骤:第一步、将薄膜卷料放置在薄膜供料设备200上,薄膜供料设备200将单层薄膜展平输送至装配设备200内;第二步、将海绵料卷放置在海绵条供料装置100内,将条带状海绵从海绵条供料装置100出口导出,并且切割成两组海绵分别导送至各自的装配设备200内;第三步、启动装配设备200的涂胶机构,实施对薄膜的涂胶操作;第四步、启动装配设备200的压接机构,将环状海绵与薄膜进行压接固定;第五步、启动装配设备200的切圈机构,将薄膜切出的圈状废料切出并且从装配设备(200)内抽出;第六步、将装设有海绵的薄膜导出至袋体成型设备400的成型支撑架410与薄膜翻折架420之间;第七步、使得袋体成型设备400的薄膜翻折架420翻转,以实施对薄膜的对中翻折;第八步、启动袋体成型设备400的胶贴贴附机构470,将胶贴贴设在覆膜的下方位置;第九步、启动袋体成型设备400的焊接条430,实施对薄膜的焊接,以使得薄膜形成连续的袋状构造并且卷绕在一起。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1