药用复合膜生产线的制作方法

[0001]

本实用新型属于药用包装生产技术领域,具体是一种药用复合膜生产线。

背景技术:

[0002]

目前,药用复合膜生产系统是由多个独立的工序组成,各个工序是分开进行的,单工序的药用复合膜机械基本实现自动化,较少需要人工介入,但各个工序间衔接需要人工协调、管控和物流输送,造成整个生产流程变长,生产效率低下,药用包装对加工工艺环境要求极高,人工较多的介入会造成生产环境的污染,从而影响药品质量安全,需要苛刻的管控,生产成本和人工成本无法降低,印刷复合熟化生产中存在化学物质挥发,人体长期在此环境中工作,必然影响人的健康。

技术实现要素:

[0003]

本发明要解决的问题是提高药用复合膜生产效率,大幅度减少人工介入生产,采用智能物流进行转移传送,提高生产质量降低成本,综合利用能源消耗及回收,提高药用复合膜的药品安全性。

[0004]

为解决上述技术问题,本发明采取以下技术方案:

[0005]

药用复合膜生产线,包括:印刷涂布系统、单/多色复合系统、熟化车间系统、检测系统、分切系统,所述印刷涂布系统、单/多色复合系统、熟化车间系统、检测系统、分切系统之间通过运输系统连接成一条生产线。

[0006]

印刷涂布系统和单/多色复合系统分别设置有独立的设备间,两设备间通过密封隔离层围成整体密封车间,密封车间出/入口设置有智能升降门。

[0007]

印刷涂布系统包括:若干排列设置的印刷涂布机及印刷涂布机顶部设置的污染物处理系统,污染物处理系统组成包括:风道、风道内设置的引导辊、风道内设置的隔离层、污染物过滤装置,污染物处理系统通过活性炭+uv混合催化氧化法实现油墨晾干固化过程中的挥发有害物处理排放。

[0008]

单/多色复合系统包括:单色/多色复合机、冷却过滤系统,冷却过滤系统设置在复合机上方,组成包括:通风道、通风道内设置的第二引导辊、辊道、气体过滤装置、抽送风机,冷却过滤系统出口接入熟化车间内,冷却过滤系统主要功能为对薄膜复合冷却后的气体进行无害过滤和余热利用。

[0009]

熟化车间系统包括:沿熟化车间系统墙壁分布设置的若干插板,插板上可放置薄膜卷轴,车间顶部设置可水平四向驱动运行的吊车,吊车下悬挂设置有可插入薄膜卷轴轴孔内的吊钩,车间地面设置有车间专用的运载小车;运载小车车体设置油缸可举升升降托盘上升下降,可升降托盘用于放置薄膜卷轴,熟化车间设置有三个常用出/入口和一个备用口,常用出/入口设置有智能升降门。

[0010]

检测系统包括:相邻设置的第一检测设备和第二检测设备,两检测设备间设置有机械手臂,两检测设备一侧设置有共用的废料回收机构;所述机械手臂可夹取薄膜卷轴在

运转设备与检测设备间的进行入卷和出卷,机械手臂还兼具夹取废料回收机构内的废料装入运转设备。废料回收机构组成包括:接料板、废料收集腔、带轮、传送带、推缸、压缩腔、推缸板、压缩缸、压缩板、驱动电机,废料收集腔为上腔设置有斜面开口、下端设置为方型的地下腔体,废料收集腔的地面之上入口端设置有连接检测设备的接料板,废料收集腔的斜坡面处固定设置两个带轮驱动连接的传送带,驱动电机连接其中一个带轮轴端,废料收集腔底部设置有压缩腔,压缩腔对向面固定设置可压入压缩腔的压缩板,压缩板由后端设置的压缩缸驱动,压缩腔端内侧设置推缸板,推缸板由后端设置的推缸驱动。机械手臂为六轴驱动,机械手臂端侧固定有卷轴夹取装置,卷轴夹取装置包括:主梁架、连接板、气缸、固定滑块、滑块、固定板、具有夹持部的夹持气缸,卷轴夹取装置通过连接板与机械手臂固定连接,主梁架上沿梁体设置气缸,主梁架体下设置有导轨,导轨两端设置有固定滑块、滑块,滑动连接的滑块通过固定板与气缸连接,固定滑块、滑块底部分别固定设置有夹持气缸,该夹持气缸设置有内卡口的对称夹持部,两夹持气缸相对面端还分别设置有凸槽。

[0011]

每个工序都有薄膜卷轴自动入卷机构以实现自动入卷拼接,以检测设备的入卷机构组成为例,包括:可夹持薄膜卷轴轴端并旋转的夹持旋转机构、主动辊轮、副主动辊轮、伸缩辊,上检测头、下检测头,薄膜卷轴就位设立于主动辊轮初始位上方,薄膜卷轴可被驱动旋转,副主动辊轮初始位处于主动辊轮下方,伸缩辊位于薄膜卷轴固定位一侧,主动辊轮、副主动辊轮、伸缩辊分别设置有驱动旋转的动力,主动辊轮、副主动辊轮可以薄膜卷轴心为中心摆动贴靠伸缩辊,副主动辊轮可以主动辊轮为中心摆动贴靠伸缩辊,伸缩辊可水平移动,上检测头和下检测头对称设置于伸缩辊水平移动路径的上下方。

[0012]

分切系统包括:相邻设置的第一分切设备和第二分切设备,两分切设备间设置有机械手臂,两分切设备一侧分别设置有边角料归集装置;所述机械手臂与检测设备的机械手臂相同,可夹取薄膜卷轴在运转设备与检测设备间的进行入卷和出卷,机械手臂还兼具夹取边角料归集装置内的分切边角料装入运转设备。边角料归集装置组成包括:归集池、推位缸、推板体、短伸缩板、长伸缩板、弹簧、回位缸、回位板,归集池为地面下沉的矩形池体,池体对角线方向分别固定设置相对位的推位缸、回位缸,回位缸杆端设置回位板,推位缸杆端设置推板体,推板体两端部分别设置可伸缩的短伸缩板、长伸缩板。

[0013]

运输系统还设置有运转车辆专用的消杀除尘区和维修充电区,运转车辆主要包括:单侧托卷转运车、双侧托卷转运车、可变托卷转运车、托卷收集转运车,所有运转车辆全部内置有导航识别装置,可识别导航方式有磁带或色带引导线,定位标记及回转标记。

[0014]

单侧托卷转运车组成包括:单托车体、单托多向轮、单托升降滑槽、单托升降架、碰触传感器、定位传感器,单托升降滑槽在单托车体一侧设置,单托升降滑槽设置单托升降架,单托升降架中段上设置有弧槽,碰触传感器、定位传感器设置于单托车体之上,单侧托卷转运车可通过单托多向轮实现直线行驶或360度转向。

[0015]

双侧托卷转运车组成包括:双托车体、双托多向轮、双托升降滑槽、双托升降架、第一碰触传感器、第一定位传感器,双托升降滑槽为两个,位于双托车体两侧对称设置,两个双托升降滑槽分别设置双托升降架,双托升降架中段上设置有二弧槽,第一碰触传感器、第一定位传感器设置于双托车体之上,双侧托卷转运车可通过双托多向轮实现直线行驶或360度转向。

[0016]

可变托卷转运车组成包括:变托车体、变托多向轮、第二碰触传感器、第二定位传

感器、驱动器、托臂、链轮、托叉、链条、第二链轮,变托车体上设置第二碰触传感器、第二定位传感器,变托车体中端对称设置两托臂槽,两托臂分别设置于托臂槽内,托臂顶部设置有活动连接的托叉,托叉固定设置有链轮,两托臂底部共同固定设置一轴上,变托车体外固定设置驱动器,驱动器驱动端与连接托臂的轴固定连接,轴上还固定设置有第二链轮,链轮与第二链轮通过链条传动连接,可变托卷转运车可通过变托多向轮实现直线行驶或360度转向。

[0017]

托卷收集转运车组成包括:托收车体、托收多向轮、托收升降滑槽、托收升降架、托盘、第三碰触传感器、第三定位传感器,托收升降滑槽在托收车体一侧设置,托收升降滑槽设置托收升降架,托收升降架上设置有托盘,托盘为下沉长槽体结构,长端的槽璧对称设置有下弧凹形状,第三碰触传感器、第三定位传感器设置于托收车体之上,托卷收集转运车可通过托收多向轮实现直线行驶或360度转向。

[0018]

生产线整体位于封闭的厂房内,厂房设置有a、b、c、d、e五个出/入口,a口为薄膜原料输入口,运转车辆通过沿厂房内地面敷设的磁带或色带为引导线进行导航运转,a口与印刷涂布系统设备间通过引导线h连接,印刷涂布系统设备和单/多色复合系统设备间通过引导线i连接, 单/多色复合系统设备和熟化车间之间通过引导线j连接,b出口与熟化车间之间通过引导线k连接,c出口穿过熟化车间与d口通过引导线l连接,d入口与消杀除尘车间和充电维修间通过引导线m连接,引导线h、引导线k、引导线l通过引导线n直线连通,引导线h、引导线k、引导线l、引导线m通过引导线o直线连通,熟化车间内设置有引导线p,引导线h、引导线k、引导线l通过引导线p直线连通,引导线k、引导线l与引导线n、引导线o的交点处设置有允许运转车辆回转的圆形标记,导线k、引导线l分设于检测系统和分切系统两侧,因此在设备上/下卷处的导线k、引导线l上设置有圆形标记和/或定位点标记,印刷涂布系统和单/多色复合系统方向相邻的导线k上同样设置有定位点标记,引导线n、引导线o分别设置缓冲n区、缓冲o区,与印刷涂布系统相邻的引导线k段落处还设置有等待区,消杀除尘车间和充电维修间的引导线m段设置有缓冲m区。

[0019]

单侧托卷转运车主要运行于a口的引导线h区域;双侧托卷转运车主要运行于引导线k、b口、d口、引导线m、引导线o、引导线n区域;可变托卷转运车主要运行于引导线i和引导线j区域;托卷收集转运车主要运行于引导线l、c口、d口、引导线m、引导线o、引导线n区域。

[0020]

与现有技术相比,本发明可以获得以下技术效果:

[0021]

本发明实现了药用复合膜的智能化高效率生产,生产线占地面积小,人工输入少,生产环节环保措施与健康防护措施显著提高,完善并提升了药用薄膜产品及其加工过程中的纯净质量,使产品安全性大大提高,优化的生产线布局实现了药用复合膜的脉动生产和柔性生产,可有效调配产能输出,生产线运维措施齐全,运行保障稳定。

附图说明

[0022]

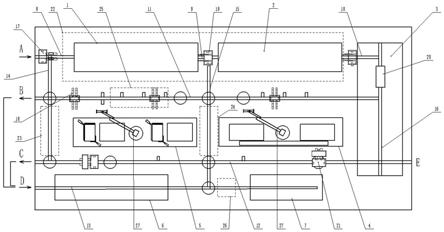

图1是本发明生产线布局示意图;

[0023]

图2是本发明工艺流程示意图;

[0024]

图3是本发明的印刷、复合、熟化工序水平方向连接组成示意图;

[0025]

图4是本发明图3熟化车间侧视图;

[0026]

图5是本发明检测工序废料回收机构组成示意图;

[0027]

图6是本发明图5的侧视图;

[0028]

图7是本发明分切工序边角料归集装置示意图;

[0029]

图8是本发明机械手臂示意图;

[0030]

图9是本发明图8机械手臂抓取装置三维视图;

[0031]

图10是本发明托卷收集转运车三维视图;

[0032]

图11是本发明双侧托卷转运车三维视图;

[0033]

图12是本发明可变托卷转运车三维视图;

[0034]

图13是本发明单侧托卷转运车三维视图;

[0035]

图14是本发明入卷机构示意图;

[0036]

图15是本发明图14入卷机构的第二工作状态示意图;

[0037]

图16是本发明图14入卷机构的第三工作状态示意图;

[0038]

图17是本发明图14入卷机构的第四工作状态示意图。

[0039]

其中,1-印刷涂布系统,2-单/多色复合系统,3-熟化车间系统,4-检测系统,5-分切系统,6-消杀除尘区,7-维修充电区,8-引导线h,9-引导线i,10-引导线j,11-引导线k,12-引导线l,13-引导线m,14-引导线n,15-引导线o,16-引导线p,17-单侧托卷转运车,18-双侧托卷转运车,19-可变托卷转运车,20-运载小车,21-托卷收集转运车,22-密封隔离层,23-缓冲n区,24-缓冲o区,25-等待区,26-缓冲m区,27-机械手臂,28-印刷涂布机,29-引导辊,30-风道、31-隔离层,32-污染物过滤装置,33-单色复合机/多色复合机,34-通风道,35-第二引导辊,36-辊道,37-气体过滤装置,38-抽送风机,39-插板,40-吊车,41-可升降托盘,42-吊钩,43-薄膜卷轴,44-智能升降门,45-接料板,46-废料收集腔,47-带轮,48-传送带,49-推缸,50-压缩腔,51-推缸板,52-压缩缸,53-压缩板,54-驱动电机,55-主动辊轮,56-副主动辊轮,57-伸缩辊,58-上检测头59-下检测头,60-夹持旋转机构,501-归集池,502-推位缸,503

ꢀ-

推板体,504-短伸缩板,505-长伸缩板,506-弹簧,507-回位缸,508-回位板,1701-单托车体,1702-单托多向轮,1703-单托升降滑槽,1704-单托升降架,1705-弧槽,1706-碰触传感器,1707-定位传感器,1801-双托车体,1802-双托多向轮,1803-双托升降滑槽,1804-双托升降架,1805-二弧槽,1806-第一碰触传感器,1807-第一定位传感器,1901-变托车体,1902-变托多向轮,1903-第二碰触传感器,1904-第二定位传感器,1905-托臂槽,1906-驱动器,1907-托臂,1908-链轮,1909-托叉,1910-链条,1911-第二链轮,2101-托收车体,2102-托收多向轮,2103-托收升降滑槽,2104-托收升降架,2105-托盘,2106-下弧凹,2107-第三碰触传感器,2108-第三定位传感器,2701-主梁架,2702-连接板,2703-气缸,2704-1-固定滑块,2704-2-滑块,2705-固定板,2706-夹持气缸,2707-夹持部,2708-内卡口,2709-凸槽。

具体实施方式

[0040]

下面将结合本发明创造实施例中的附图,对本发明创造实施例中的技术方案进行清楚、完整地结合示意图进行详细描述,在详述本发明创造实施例时,为便于说明,表示装置件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明创造保护的范围。此外,在实际制作中应包含长度、宽度及高度的三维空间尺寸。

[0041]

如图1-17所示,药用复合膜生产线,包括:印刷涂布系统1、单/多色复合系统2、熟

化车间系统3、检测系统4、分切系统5,所述印刷涂布系统1、单/多色复合系统2、熟化车间系统3、检测系统4、分切系统5之间通过运输系统连接成一条生产线。

[0042]

印刷涂布系统1和单/多色复合系统2分别设置有独立的设备间,两设备间通过密封隔离层22围成整体密封车间,密封车间出/入口设置有智能升降门44。

[0043]

如图1、图3,印刷涂布系统1包括:若干排列设置的印刷涂布机28及印刷涂布机顶部设置的污染物处理系统,污染物处理系统组成包括:风道30、风道内设置的引导辊29、风道内设置的隔离层31、污染物过滤装置32,污染物处理系统通过活性炭+uv混合催化氧化法实现油墨晾干固化过程中的挥发有害物处理排放,具体工作方式:印刷涂布机28印刷后导入薄膜卷至污染物处理系统,通过风道30内设置的若干引导辊29引导输出印刷涂布机28尾端,污染物处理系统进风通过风道30后,再通过污染物过滤装置32过滤排放。

[0044]

单/多色复合系统2包括:单色/多色复合机33、冷却过滤系统,冷却过滤系统设置在复合机上方,组成包括:通风道34、通风道内设置的第二引导辊35、辊道36、气体过滤装置37、抽送风机38,冷却过滤系统出口接入熟化车间内,工作方式:单/多色复合机复合完成后导入薄膜卷至辊道36,第二引导辊35引导薄膜输出至单/多色复合系统尾端,辊道36内热量传导至通风道34,抽送风机38抽取冷却过滤系统通风道34内的、薄膜复合冷却后带有余热的气体进行无害过滤送入熟化车间,熟化车间利用其气体余热进行熟化反应。

[0045]

如图1、图3-4,熟化车间系统3包括:沿熟化车间系统3墙壁分布设置的若干插板39,插板39上可放置薄膜卷轴43,车间顶部设置可水平四向驱动运行的吊车40,吊车40下悬挂设置有可插入薄膜卷轴轴孔内的吊钩42,车间地面设置有车间专用的运载小车20;运载小车车体设置油缸可举升升降托盘41上升/下降,可升降托盘41用于放置薄膜卷轴43,熟化车间设置有三个常用出/入口和一个备用口,常用出/入口设置有智能升降门44,具体工作方式:单/多色复合系统2转入的薄膜卷轴放入运载小车20的升降托盘41上,吊车40对位运载小车20,吊钩42插入薄膜卷轴轴孔内起吊,水平四向运行对准插板39放置,运载小车20作为中转载具,可协同吊车40进行转运,减小吊车40长距离运行,以提高装卸效率。

[0046]

如图1、图5-6、图8-9,检测系统4包括:相邻设置的第一检测设备和第二检测设备,二者可互为备用,并根据产能调整设备开启或关闭,两检测设备间设置有机械手臂27,两检测设备一侧设置有共用的废料回收机构;所述机械手臂27可夹取薄膜卷轴43在运转设备与检测设备间的进行入卷和出卷,机械手臂27还兼具夹取废料回收机构内的废料装入运转设备。废料回收机构组成包括:接料板45、废料收集腔46、带轮47、传送带48、推缸49、压缩腔50、推缸板51、压缩缸52、压缩板53、驱动电机54,废料收集腔46为上腔设置有斜面开口、下端设置为方型的地下腔体,废料收集腔46的地面之上入口端设置有连接检测设备的接料板45,废料收集腔46的斜坡面处固定设置两个带轮47驱动连接的传送带48,驱动电机54连接其中一个带轮轴端,废料收集腔底部设置有压缩腔50,压缩腔50对向面固定设置可压入压缩腔50的压缩板53,压缩板53由后端设置的压缩缸52驱动,压缩腔50端内侧设置推缸板51,推缸板51由后端设置的推缸49驱动。机械手臂27为六轴驱动,机械手臂27端侧固定有卷轴夹取装置,卷轴夹取装置包括:主梁架2701、连接板2702、气缸2703、固定滑块2704-1、滑块2704-2、固定板2705、夹持气缸2706,卷轴夹取装置通过连接板2702与机械手臂固定连接,主梁架2701上沿梁体设置气缸2703,主梁架体下设置有导轨,导轨两端设置有固定滑块2704-1、滑块2704-2,滑动连接的滑块2704-2通过固定板2705与气缸2703连接,固定滑块

2704-1、滑块2704-2底部分别固定设置有夹持气缸2706,该夹持气缸2706设置有内卡口2708的对称夹持部2707,两夹持气缸相对面端还分别设置有凸槽2709。具体工作方式:机械手臂27在两检测设备中间设立,工作范围覆盖两台设备及废料回收区,驱动卷轴夹取装置从托卷收集转运车21\双侧托卷转运车18夹取薄膜卷轴43,气缸2703伸出连带滑块2704-2沿主梁架体下设置的导轨滑动,使两个夹持气缸距离扩大至薄膜卷轴43薄膜幅宽,夹持气缸2706夹持部2707张开,使内卡口2708夹持薄膜卷轴43轴端部,夹持气缸2706夹持部2707收紧,机械手臂27夹取至检测设备入卷工位;检测完毕后出卷工作方式如同入卷步骤,机械手臂27夹取检测完毕的薄膜卷轴43放置双侧托卷转运车18\托卷收集转运车21;检测设备工作过程中会切除不合格品,产生废料,废料通过同侧设置的接料板45落入带轮47驱动连接的传送带48,归入废料收集腔46,压缩缸52驱动压缩板53压缩废料进入压缩腔50,可多次往复累积压缩,直至压缩腔50填满,推缸49驱动推缸板51推送成型的废料压缩块至废料收集腔46,机械手臂27夹取,气缸2703伸出连带滑块2704-2沿主梁架体下设置的导轨滑动,使两个夹持气缸距离扩大至废料压缩块外型尺寸,气缸2703收缩连带滑块2704-2沿主梁架体下设置的导轨滑动,使两个夹持气缸距离缩进,依靠夹持气缸相对面端设置凸槽2709增大摩擦力,保证可靠夹取,放置废料压缩块于托卷收集转运车21的托盘2105内。

[0047]

如图14-17,每个工序都有薄膜卷轴自动入卷机构以实现自动入卷拼接,以检测设备的入卷机构为例,包括:可夹持薄膜卷轴43轴端并旋转的夹持旋转机构60、主动辊轮55、副主动辊轮56、伸缩辊57,上检测头58、下检测头59,薄膜卷轴43就位设立于主动辊轮55初始位上方,薄膜卷轴43可被驱动旋转,副主动辊轮56初始位处于主动辊轮55下方,伸缩辊57位于薄膜卷轴43固定位一侧,主动辊轮55、副主动辊轮56、伸缩辊57分别设置有驱动旋转的动力,主动辊轮55、副主动辊轮56可以薄膜卷轴心为中心摆动贴靠伸缩辊57,副主动辊轮56可以主动辊轮55为中心摆动贴靠伸缩辊57,伸缩辊57可水平移动,上检测头58和下检测头59对称设置于伸缩辊57水平移动路径的上下方,工作方法为:如图14,夹持旋转机构60夹持薄膜卷轴43就位,驱动薄膜卷轴43旋转,使薄膜端自然垂落至副主动辊轮56处,如图15,主动辊轮55、副主动辊轮56以薄膜卷轴心为中心摆动贴靠伸缩辊57,副主动辊轮56以主动辊轮55为中心摆动贴靠伸缩辊57,如图16,夹持旋转机构60驱动薄膜卷轴43顺时针旋转,主动辊轮55同时也顺时针旋转,副主动辊轮56顺时针旋转,伸缩辊57逆时针旋转,薄膜卷轴43的薄膜端卷入伸缩辊57,如图17,夹持旋转机构60驱动薄膜卷轴43顺时针持续旋转,伸缩辊57拉伸薄膜穿过上检测头58、下检测头59之间缩回位,上检测头58、下检测头59仅在检测设备中设置。

[0048]

如图1,图7-8,分切系统5包括:相邻设置的第一分切设备和第二分切设备,二者可互为备用,并根据产能调整设备开启或关闭,两分切设备间设置有机械手臂27,两分切设备一侧分别设置有边角料归集装置;所述机械手臂27与检测设备的机械手臂相同,可夹取薄膜卷轴43在运转设备与检测设备间的进行入卷和出卷,机械手臂27还兼具夹取边角料归集装置内的分切边角料装入运转设备。边角料归集装置组成包括:归集池501、推位缸502、推板体503、短伸缩板504、长伸缩板505、弹簧506、回位缸507、回位板508,归集池501为地面下沉的矩形池体,池体对角线方向分别固定设置相对位的推位缸502、回位缸507,回位缸507杆端设置回位板508,推位缸502杆端设置推板体503,推板体503两端部分别设置可伸缩的短伸缩板504、长伸缩板505; 具体工作方式:机械手臂27在两分切设备中间设立,工作范围

覆盖两台分切设备及两个边角料归集装置,机械手臂27驱动卷轴夹取装置从托卷收集转运车21\双侧托卷转运车18夹取薄膜卷轴43进行入卷分切,机械手臂27夹取分切完毕的薄膜卷轴43放置双侧托卷转运车18\托卷收集转运车21进行出卷,分切前后的机械手臂出卷工作方式和入卷工作方式如同检测系统的机械手臂工作方法,机械手臂27还兼具从边角料归集装置中,夹取分切过程产生的边角料装入托卷收集转运车21的托盘2105内;边角料归集装置可对分切产生的大小不一的边角料进行推压归集,实现方法为:分切边角料盛放于归集池501内,推位缸502工作,推动推板体503沿归集池501朝对角线方向运动,推板体503两端的短伸缩板504、长伸缩板505随着前进区域逐渐缩小,短伸缩板504、长伸缩板505分别压缩弹簧506收缩回推板体503内,压缩到位后,推位缸502收缩推板体503回位,回位缸507推动回位板508使收集压缩后的边角料推离一角,置于归集池501中央,便于机械手臂27夹取。

[0049]

如图1,运输系统还设置有运转车辆专用的消杀除尘区6和维修充电区7,运转车辆主要包括:单侧托卷转运车17、双侧托卷转运车18、可变托卷转运车19、托卷收集转运车21,所有运转车辆全部内置有导航识别装置,可识别导航方式有磁带或色带引导线、定位标记及回转标记;运转车辆通过识别导航引导线行驶,运转过程中循环驶入封闭式的消杀除尘区6,对运转车辆进行多方位光线消毒杀菌及负压抽吸除尘,当运转车辆电能缺失或检修时,驶入维修充电区进行充电维护,运转车辆具有远程遥控和自主控制功能,可实现远程控制或自主控制行驶与装卸。

[0050]

如图13,单侧托卷转运车17组成包括:单托车体1701、单托多向轮1702、单托升降滑槽1703、单托升降架1704、碰触传感器1706、定位传感器1707,单托升降滑槽1703在单托车体一侧设置,单托升降滑槽1703设置单托升降架1704,单托升降架1704中段上设置有弧槽1705,碰触传感器1706、定位传感器1707设置于单托车体之上,单侧托卷转运车17可通过单托多向轮1702实现直线行驶或360度转向,工作方式:车辆通过碰触传感器1706、定位传感器1707监测数据定位车辆在生产线中的方位,当靠近对接设备时,沿单托升降滑槽1703自动抬升单托升降架1704装卸薄膜卷轴43,弧槽1705用于稳定薄膜卷轴43。

[0051]

如图11,双侧托卷转运车18组成包括:双托车体1801、双托多向轮1802、双托升降滑槽1803、双托升降架1804、第一碰触传感器1806、第一定位传感器1807,双托升降滑槽1803为两个,位于双托车体1801两侧对称设置,两个双托升降滑槽1803分别设置双托升降架1804,双托升降架1804中段上设置有二弧槽1805,第一碰触传感器1806、第一定位传感器1807设置于双托车体1801之上,双侧托卷转运车18可通过双托多向轮1802实现直线行驶或360度转向,双侧托卷转运车18与单侧托卷转运车17功能相似,不同点在于在双托车体1801两侧对称设置了双托升降滑槽1803、双托升降架1804,使其运载能力提高,双侧托卷转运车18在工作过程中,如一侧位已有负载,车辆在相对对接设备定位时,具备自主旋转调向功能。

[0052]

如图12,可变托卷转运车19组成包括:变托车体1901、变托多向轮1902、第二碰触传感器1903、第二定位传感器1904、驱动器1906、托臂1907、链轮1908、托叉1909、链条1910、第二链轮1911,变托车体1901上设置第二碰触传感器1903、第二定位传感器1904,变托车体1901中端对称设置两托臂槽1905,两托臂1907分别设置于托臂槽1905内,托臂1907顶部设置有活动连接的托叉1909,托叉1909固定设置有链轮1908,两托臂1907底部共同固定设置一轴上,变托车体1901外固定设置驱动器1906,驱动器1906驱动端与连接托臂1907的轴固

定连接,轴上还固定设置有第二链轮1911,链轮1908与第二链轮1911通过链条1910传动连接,可变托卷转运车19可通过变托多向轮1902实现直线行驶或360度转向,可变托卷转运车19在车体方向不变的工况下,可实现从变托车体1901一侧托举薄膜卷轴43转位至变托车体1901另一侧,从而节省了车辆回转对接运行时间,工作时,车辆的托叉1909靠近出卷设备,驱动器1906驱动托臂1907连接的轴旋转,两托臂1907从一侧从托臂槽1905同步转向另一侧,第二链轮1911随托臂1907连接的轴旋转,通过链条1910连接传动链轮1908旋转,与链轮1908固定的托叉1909保持水平,车辆通过第二碰触传感器1903、第二定位传感器1904监测数据定位车辆在生产线中的方位。

[0053]

如图10,托卷收集转运车21组成包括:托收车体2101、托收多向轮2102、托收升降滑槽2103、托收升降架2104、托盘2105、第三碰触传感器2107、第三定位传感器2108,托收升降滑槽2103在托收车体2101一侧设置,托收升降滑槽2103设置托收升降架2104,托收升降架2104上设置有托盘2105,托盘2105为下沉长槽体结构,长端的槽璧对称设置有下弧凹2106形状,第三碰触传感器2107、第三定位传感器2108设置于托收车体2101之上,托卷收集转运车21可通过托收多向轮2102实现直线行驶或360度转向,托卷收集转运车21在单侧托卷转运车17结构基础上增加了托盘2105,其他功能与单侧托卷转运车17相同,托盘2105随托收升降架2104升降,托盘2105可稳定托载薄膜卷轴43防止滚落,同时还可以在槽体内盛放废料压缩块或边角料进行转运。

[0054]

如图1,生产线整体位于封闭的厂房内,厂房设置有a、b、c、d、e五个出/入口,a口为薄膜原料输入口,运转车辆通过沿厂房内地面敷设的磁带或色带为引导线进行导航运转,a口与印刷涂布系统1设备间通过引导线h8连接,印刷涂布系统1设备和单/多色复合系统2设备间通过引导线i9连接, 单/多色复合系统2设备和熟化车间之间通过引导线j10连接,b出口与熟化车间之间通过引导线k11连接,c出口穿过熟化车间与d口通过引导线l12连接,d入口与消杀除尘车间和充电维修间通过引导线m13连接,引导线h8、引导线k11、引导线l12通过引导线n14直线连通,引导线h8、引导线k11、引导线l12、引导线m13通过引导线o15直线连通,熟化车间内设置有引导线p16,引导线h8、引导线k11、引导线l12通过引导线p16直线连通,引导线k11、引导线12l与引导线n14、引导线o15的交点处设置有允许运转车辆回转的圆形标记,导线k11、引导线l12分设于检测系统4和分切系统5两侧,因此在设备上/下卷处的导线k11、引导线l12上设置有圆形标记和/或定位点标记,印刷涂布系统1和单/多色复合系统2方向相邻的导线k11上同样设置有定位点标记,引导线n14、引导线o15分别设置缓冲n区23、缓冲o区24,与印刷涂布系统1相邻的引导线k11段落处还设置有等待区25,消杀除尘车间和充电维修间的引导线m13段设置有缓冲m区26。

[0055]

单侧托卷转运车17主要运行于a口的引导线h8区域;双侧托卷转运车18主要运行于引导线k11、b口、d口、引导线m13、引导线o15、引导线n14区域;可变托卷转运车19主要运行于引导线i9和引导线j10区域;托卷收集转运车21主要运行于引导线l12、c口、d口、引导线m13、引导线o15、引导线n14区域,实际应用过程中,为应对各种随机变化的生产状况,所有运转车辆均可被遥控行驶于任何引导线存在的区域。

[0056]

生产实施流程:如图1-2,原材料由单侧托卷转运车17从a口经过引导线h8运至印刷涂布系统1入口端入卷,印刷后的薄膜经过污染物处理系统至印刷涂布系统1尾端,由可变托卷转运车19从印刷涂布系统1出卷再经过引导线i9运至单/多色复合系统2进行薄膜复

合,薄膜复合生产还可由可变托卷转运车19从a口经过引导线h8、引导线n14、引导线k11、引导线i9直接输入原材料到单/多色复合系统2,复合膜经过冷却过滤系统输出至单/多色复合系统2尾端,由可变托卷转运车19从单/多色复合系统2出卷再经过引导线j10运至熟化车间系统3进行熟化,经过熟化的薄膜卷轴43由吊车吊放至双侧托卷转运车18或托卷收集转运车21,双侧托卷转运车18经由引导线k11定位至第二检测设备入卷口,托卷收集转运车21经由引导线l12定位至第一检测设备入卷口,机械手臂27夹取入卷并检测完毕后,机械手臂27夹取出卷,第一检测设备出卷的薄膜卷轴43由双侧托卷转运车18经由引导线k11定位至分切系统5的第一分切设备入卷口,第二检测设备出卷的薄膜卷轴43由托卷收集转运车21经由引导线l12定位至分切系统5的第一分切设备入卷口,机械手臂27夹取入卷并分完毕后,机械手臂27夹取出卷,第一分切设备出卷的薄膜卷轴43由托卷收集转运车21经由引导线l12输出至c口,第二分切设备出卷的薄膜卷轴43由双侧托卷转运车18经由引导线k11输出至b口, 检测系统4形成的废料压缩块、分切系统5形成的边角料,通过机械手臂27夹取至托卷收集转运车21,经由引导线l12输出至c口回收,所述b口与d口之间,以及c口与d口之间均为闭环连接,连接对外区域,运转车辆由b、c输出成品及废品后,再由d口驶回进入生产线循环,运转车辆循环流转中,可预先在缓冲n区23、缓冲o区24进行待位分配补充,或让位行驶,引导线k11段落处还设置的等待区25可停放运载车辆便于针对印刷设备及复合设备进行检修应急调配,e口为安全备用口,以防止危险事件发生,运载车辆可从此口进行带负载的输入或输出/安全退出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1