一种轻量化复合材料电子方舱的制作方法

[0001]

本实用新型属于方舱技术领域,具体涉及一种轻量化复合材料电子方舱。

背景技术:

[0002]

方舱具有很强的适应性和机动性,是一种通用的装载设备,已经被广泛地应用于很多领域。现如今,方舱已向着系列化、标准化、模块化、通用化、轻量化的方向发展。传统的骨架式方舱,工艺成熟,强度容易达到要求,但重量大,不利于模块化、通用化。

[0003]

专利申请号为cn201720094780.x的实用新型专利公布了一种新型复合材料方舱,它涉及方舱的制造技术领域。它包括整体六面为长方体结构的舱体,所述舱体由复合材料方舱大板、舱门、窗口、棱边和角件连接组成,所述复合材料方舱大板由外至内依次设置有外蒙皮层、结构增强层、中间蒙皮层、保温隔音层、内蒙皮层,相邻的复合材料方舱大板通过棱边连接,装配有复合材料方舱大板的三条棱边相交为舱体的一个角,所述相交的三条棱边通过角件连接固定,所述棱边与复合材料方舱大板、棱边与角件之间的连接均采用结构胶粘接固定,前侧复合材料方舱大板上设置有舱门,两侧复合材料方舱大板上设置有窗口。本实用新型装配简便,具有质量轻、强度高、稳定性强等优点,提高方舱的整体性和密闭性。

[0004]

但是,上述方舱中连接角件通过方形凸台直接与舱板的框架插接导致连接不可靠、拆卸不方便、密封性差。方舱的框架连接处无任何防护,造成连接强度较差,且防水性较差。

技术实现要素:

[0005]

为了解决现有技术存在的上述问题,本实用新型目的在于提供一种连接可靠、防水性能好的轻量化复合材料电子方舱。

[0006]

本实用新型所采用的技术方案为:

[0007]

一种轻量化复合材料电子方舱,包括框架,框架上连接有舱板,框架的棱上连接有包边;所述框架的角处设有缺口,缺口内设置有内角件,缺口外套设有外角件,外角件分别与框架角处各棱通过紧固螺栓连接。框架为长方形,则框架之间连接上六块舱板后,本实用新型形成电子方舱。框架的材料为碳纤维,可在保证强度要求的同事,降低重量。部分舱板上设置形状不同的开口,方便使用。内角件能将框架的缺口封闭,当连接外角件后,外角件能将内角件与框架的贴合处封闭,则内角件和外角件能将框架进行可靠密封,提高密封效果。外角件通过紧固螺栓与框架连接,连接可靠,保证连接后方舱的强度。框架的棱上的包边能增强框架棱的强度,并且,包边能避免框架连接处密封不严的问题。

[0008]

作为本实用新型的优选方案,所述框架包括若干两两垂直的水平框架、侧框架和前框架,缺口位于水平框架、前框架和侧框架拼合处;所述水平框架包括两根水平支管,两根水平支管之间胶接有直角管;所述侧框架包括两根侧支管,两根侧支管之间胶接有短直管;所述前框架包括两根前支管,两根前支管之间胶接有长直管;所述水平框架分别与侧支管和前支管胶接,侧框架分别与前支管和水平支管胶接,前框架分别与水平支管和侧支管

胶接,水平支管、侧支管、前支管、直角管、短直管和长直管分别通过紧固螺栓与外角件连接。直角管、短直管和长直管能分别扩大缺口的大小,方便内角件的放置,保证外角件与框架之间具有足够的连接空间,方便操作。

[0009]

作为本实用新型的优选方案,所述水平支管、侧支管、前支管、直角管、短直管和长直管内均设置有预埋件,紧固螺栓穿过预埋件。预埋件能增强水平支管、侧支管、前支管、直角管、短直管和长直管的强度,则紧固螺栓连接时,水平支管、侧支管、前支管、直角管、短直管和长直管不会变形,保证连接可靠性。预埋件能保证紧固螺栓可靠连接,避免紧固螺栓松动的情况。

[0010]

作为本实用新型的优选方案,所述水平支管、侧支管和前支管均为支管,水平支管、侧支管和前支管两两重叠方向上的紧固螺栓连接两根重叠的支管;水平支管、侧支管和前支管未重叠处,紧固螺栓经穿过支管的一边和预埋件的一边。这样,相互垂直的紧固螺栓不会发生干涉,不会出现两个紧固螺栓同时穿过同一根支管的中心的情况。

[0011]

作为本实用新型的优选方案,所述水平支管与直角管之间、侧支管与短直管之间、前支管与长直管之间均胶铆连接有l型固定板。l型固定板能使水平支管与直角管、侧支管与短直管、前支管与长直管连接,避免直角管、短直管和长直管松动或掉落的情况。所述直角管的转角处、短直管的转角处和长直管的转角处均胶铆连接有l型固定板,则直角管、短直管和长直管得到加强,避免直角管、短直管和长直管变形。

[0012]

作为本实用新型的优选方案,所述内角件包括凸角,凸角的内壁与框架平齐;所述凸角的外侧设置有封板。封板与框架的厚度相同。由于凸角的内壁的三个平面分别与框架内壁平齐,则内角件安装后,方舱的内角处仍然是平整的。封板可分别密封各框架的端部,则内角件与外角件配合后,封板和框架贴合处得到可靠密封。封板与框架的厚度相同,则封板不会凸出于框架,保证外角件能与框架准确贴合。外角件能准确地与框架贴合并连接,封板与框架贴合处也不会出现较大空隙。

[0013]

作为本实用新型的优选方案,所述包边与框架的棱胶接再铆接。其中包边的材料为碳纤维,碳纤维包边与框架通过封闭型铆钉连接,保证了连接强度和防水性。

[0014]

作为本实用新型的优选方案,所述框架的横向棱和纵向棱交叉处连接有l型固定板,l型固定板与框架胶铆连接,保证了强度和防水性。

[0015]

作为本实用新型的优选方案,所述框架内连接有承重梁,承重梁内预埋有金属件,金属件与框架之间通过螺栓连接。承重梁能增强相应位置的承重能力,承重梁内的金属件与框架通过螺栓连接,保证承重梁连接可靠。

[0016]

作为本实用新型的优选方案,所述舱板包括依次设置的碳板、芳纶纸蜂窝板和铝板。舱板内层为铝板,保证了方舱具备电磁屏蔽的能力。同时,舱板材料本身不易燃,使得方舱具备防火特点。复合材料舱板本身就具备重量轻、强度好的特点,采用碳纤维的框架,在保证了强度要求的同时,进一步降低了舱板的重量。

[0017]

本实用新型的有益效果为:

[0018]

1.本实用新型的外角件与框架通过紧固螺栓连接后,则本实用新型能使方舱的角处可靠连接并且拆装更加方便,提高连接处的强度。内角件能将框架的缺口封闭,当连接外角件后,外角件能将内角件与框架的贴合处封闭,则内角件和外角件能将框架进行可靠密封,提高密封效果。

[0019]

2.框架的棱上的包边能增强框架棱的强度,并且,包边能避免框架连接处密封不严的问题。

[0020]

3.本实用新型的采用模块化的连接方式,拆装方便。舱板、框架、内角件和外角件的结构简单,实现轻量化目的,且保证方舱的各项性能指标。

附图说明

[0021]

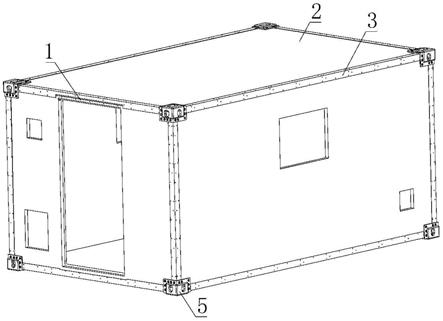

图1是本实用新型的结构示意图;

[0022]

图2是框架的俯视图;

[0023]

图3是图2中a-a处的剖视图;

[0024]

图4是图3中b处的局部放大图;

[0025]

图5是框架的结构示意图;

[0026]

图6是外角件与框架的连接结构示意图;

[0027]

图7是框架的部分结构图;

[0028]

图8是框架与内角件的连接结构示意图;

[0029]

图9是水平框架、内角件和外角件的剖视图;

[0030]

图10是侧框架、内角件和外角件的剖视图;

[0031]

图11是前框架、内角件和外角件的剖视图;

[0032]

图12是框架的部分结构图;

[0033]

图13是图12中c处的局部放大图;

[0034]

图14是框架的主视图;

[0035]

图15是图14中d处的局部放大图;

[0036]

图中,1-框架;2-舱板;3-包边;4-内角件;5-外角件;6-预埋件;7-l型固定板;8-承重梁;11-水平框架;12-侧框架;13-前框架;41-凸角;42-封板;81-金属件;111-水平支管;112-直角管;121-侧支管;122-短直管;131-前支管;132-长直管。

具体实施方式

[0037]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

[0038]

如图1~图8所示,本实施例的轻量化复合材料电子方舱,包括框架1,框架1上连接有舱板2,框架1的棱上连接有包边3;所述框架1的角处设有缺口,缺口内设置有内角件4,缺口外套设有外角件5,外角件5分别与框架1角处各棱通过紧固螺栓连接。框架1为长方形,则框架1之间连接上六块舱板2后,本实用新型形成电子方舱。框架1的材料为碳纤维,可在保证强度要求的同事,降低重量。部分舱板2上设置形状不同的开口,方便使用。内角件4能将框架1的缺口封闭,当连接外角件5后,外角件5能将内角件4与框架1的贴合处封闭,则内角件4和外角件5能将框架1进行可靠密封,提高密封效果。外角件5通过紧固螺栓与框架1连接,连接可靠,保证连接后方舱的强度。框架1的棱上的包边3能增强框架1棱的强度,并且,包边3能避免框架1连接处密封不严的问题。

[0039]

安装包边3时,包边3与框架1的棱胶接再铆接。其中包边3的材料为碳纤维,碳纤维包边3与框架1通过封闭型铆钉连接,保证了连接强度和防水性。如图12和图13所示,框架1的横向棱和纵向棱交叉处连接有l型固定板7,l型固定板7与框架1胶铆连接,保证了强度和防水性。舱板2包括依次设置的碳板、芳纶纸蜂窝板和铝板。舱板2内层为铝板,保证了方舱具备电磁屏蔽的能力。同时,舱板2材料本身不易燃,使得方舱具备防火特点。复合材料舱板2本身就具备重量轻、强度好的特点,采用碳纤维的框架1,在保证了强度要求的同时,进一步降低了舱板2的重量。

[0040]

具体地,如图6~图11所示,所述框架1包括若干两两垂直的水平框架11、侧框架12和前框架13,缺口位于水平框架11、前框架13和侧框架12拼合处;所述水平框架11包括两根水平支管111,两根水平支管111之间胶接有直角管112;所述侧框架12包括两根侧支管121,两根侧支管121之间胶接有短直管122;所述前框架13包括两根前支管131,两根前支管131之间胶接有长直管132;所述水平框架11分别与侧支管121和前支管131胶接,侧框架12分别与前支管131和水平支管111胶接,前框架13分别与水平支管111和侧支管121胶接,水平支管111、侧支管121、前支管131、直角管112、短直管122和长直管132分别通过紧固螺栓与外角件5连接。直角管112、短直管122和长直管132能分别扩大缺口的大小,方便内角件4的放置,保证外角件5与框架1之间具有足够的连接空间,方便操作。

[0041]

为了提高连接强度和连接稳定性,所述水平支管111、侧支管121、前支管131、直角管112、短直管122和长直管132内均设置有预埋件6,紧固螺栓穿过预埋件6。预埋件6能增强水平支管111、侧支管121、前支管131、直角管112、短直管122和长直管132的强度,则紧固螺栓连接时,水平支管111、侧支管121、前支管131、直角管112、短直管122和长直管132不会变形,保证连接可靠性。预埋件6能保证紧固螺栓可靠连接,避免紧固螺栓松动的情况。

[0042]

为了避免相互垂直的两个紧固螺栓发生干涉,所述水平支管111、侧支管121和前支管131均为支管,水平支管111、侧支管121和前支管131两两重叠方向上的紧固螺栓连接两根重叠的支管;水平支管111、侧支管121和前支管131未重叠处,紧固螺栓经穿过支管的一边和预埋件6的一边。这样,相互垂直的紧固螺栓不会发生干涉,不会出现两个紧固螺栓同时穿过同一根支管的中心的情况。

[0043]

更进一步,所述水平支管111与直角管112之间、侧支管121与短直管122之间、前支管131与长直管132之间均胶铆连接有l型固定板7。l型固定板7能使水平支管111与直角管112、侧支管121与短直管122、前支管131与长直管132连接,避免直角管112、短直管122和长直管132松动或掉落的情况。所述直角管112的转角处、短直管122的转角处和长直管132的转角处均胶铆连接有l型固定板7,则直角管112、短直管122和长直管132得到加强,避免直角管112、短直管122和长直管132变形。

[0044]

更进一步,所述内角件4包括凸角41,凸角41的内壁与框架1平齐;所述凸角41的外侧设置有封板42。封板42与框架1的厚度相同。由于凸角41的内壁的三个平面分别与框架1内壁平齐,则内角件4安装后,方舱的内角处仍然是平整的。封板42可分别密封各框架1的端部,则内角件4与外角件5配合后,封板42和框架1贴合处得到可靠密封。封板42与框架1的厚度相同,则封板42不会凸出于框架1,保证外角件5能与框架1准确贴合。外角件5能准确地与框架1贴合并连接,封板42与框架1贴合处也不会出现较大空隙。

[0045]

如图14和图15所示,所述框架1内连接有承重梁8,承重梁8内预埋有金属件81,金

属件81与框架1之间通过螺栓连接。承重梁8能增强相应位置的承重能力,承重梁8内的金属件81与框架1通过螺栓连接,保证承重梁8连接可靠。

[0046]

本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1