双柱升降机的制作方法

1.本实用新型涉及起重设备技术领域,具体涉及到一种双柱升降机。

背景技术:

2.升降机是一种多功能升降机械设备,广泛应用于建筑高层之间货物垂直运送或工业生产,可分为固定式和移动式、导轨式、悬臂式、剪叉式、链条式、装卸平台等。

3.双柱升降机是一种常见的升降机,具有结构简单可靠的优点,其主体为底板、顶板及两个立柱组成的整体框架,立柱上安装有升降臂,顶板上设有配动力的链轮组件及非闭合的链条,链条的一端连接升降臂、另一端连接配重块。其中,升降臂对应两个立柱设置有外套管,外套管沿着立柱滑移,起到限位和支持作用。通常来说,外套管与立柱的装配精度和紧密度都有要求,太紧会增加外套管与立柱之间的摩擦,导致滑动不畅,磨损严重,太松又会出现升降臂晃动的辛苦,噪音大,还会有安全隐患。

技术实现要素:

4.为了保证升降臂在立柱上稳定、可靠及顺畅的滑移,本实用新型提供了一种双柱升降机。

5.本实用新型采用的技术方案如下:一种双柱升降机,包括由底板、顶板及两个立柱组成的整体框架,所述立柱上安装有升降臂,所述顶板上安装有链轮组件并配有非闭合的链条,所述链条的一端连接所述升降臂、另一端连接配重块,还包括由套管与滚动件组成的滑套组件,所述套管套设在所述立柱外、并可沿轴向滑移,所述升降臂固定在所述套管上,所述滚动件位置可调的安装在所述套管内、并与所述立柱的外壁接触。

6.本实用新型的有益效果是:本实用新型的立柱与滑套组件的套管之间设有位置可调的滚动件,在安装时就可调节二者的松紧度,在滚动件磨损后还能很方便的进行维修调节,使升降臂在立柱上始终能稳定、可靠及顺畅的滑移,从而保证升降机长期稳定可靠运行。

7.优选的:所述套管与立柱为相匹配的方管。

8.优选的:所述套管在两个所述立柱的前侧壁、后侧壁及内侧壁位置处各设有一组所述滚动件。

9.优选的:所述套管内安装有转轴,所述滚动件为安装在所述转轴的滚轮。

10.优选的:所述转轴上设有若干道用于安装卡簧的卡槽,所述滚动件、转轴通过所述卡簧作轴向固定。

11.优选的:所述套管上镂空有用于使所述滚动件外露的工艺孔。

12.优选的:所述套管设置有所述转轴的安装长孔,所述安装长孔的长轴方向垂直于所述转轴所对应的所述立柱的接触外壁;所述套管设有沿所述安装长孔的长轴方向贯通的调节孔,所述调节孔中设有调节螺栓。

13.优选的:所述底板与顶板之间设有至少两根导杆,所述配重块沿所述导杆竖直滑

移;所述底板与顶板分别设置有同轴向的底限位孔与顶限位孔,所述导杆的下端、上端分成插接并固定在所述底限位孔与顶限位孔中。

14.优选的:所述底板上设有安装座,所述底限位孔设置在所述安装座上,所述安装座与底板上分别设有安装通孔与螺纹孔、并通过螺栓安装,所述安装通孔与螺纹孔采用配钻;所述导杆的下端设有外螺纹段,并配有圆螺母。

15.优选的:所述导杆的上端设有内螺纹段并配有顶螺栓,所述顶板设有上小下大的阶梯孔,所述阶梯孔的下方大孔构成所述顶限位孔、上方小孔构成螺栓穿孔,所述顶螺栓穿过所述螺栓穿孔后与所述内螺纹段拧紧。

附图说明

16.图1是本实用新型实施例升降机整机的示意图。

17.图2是本实用新型实施例升降机整机另一个角度的示意图。

18.图3是本实用新型实施例中滑套组件与升降臂的安装示意图。

19.图4是本实用新型实施例中滑套组件与立柱的安装示意图。

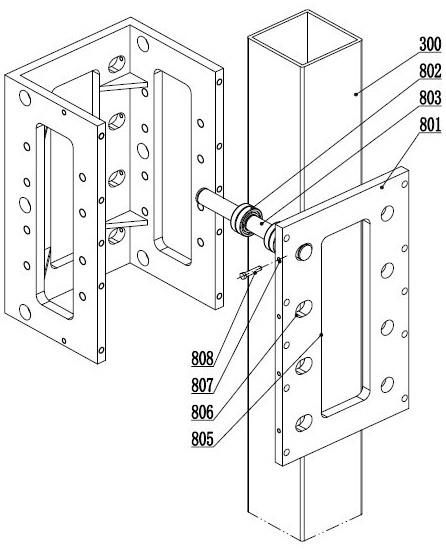

20.图5是本实用新型实施例中滑套组件的爆炸示意图(仅画出一组滚动件与转轴)。

21.图6是本实用新型实施例中转轴的示意图。

22.图7是本实用新型实施例中导杆与顶板的安装示意图。

23.图8是本实用新型实施例中导杆与顶板的另一个安装示意图。

24.图9是本实用新型实施例中导杆与配重块的安装示意图。

25.底板100、顶板200、立柱300、升降臂400、链轮组件500、链条600、配重块700、滑套组件800、导杆900、底限位孔101、安装座102、安装通孔103、螺纹孔104、顶限位孔201、螺栓穿孔202、套管801、滚动件802、转轴803、卡槽804、工艺孔805、安装长孔806、调节孔807、调节螺栓808、外螺纹段901、圆螺母902、内螺纹段903、顶螺栓904。

具体实施方式

26.下面结合附图与实施例对本实用新型作进一步说明。

27.实施例中,如图1~9所示:一种双柱升降机,包括由底板100、顶板200及两个立柱300组成的整体框架,所述立柱300上安装有升降臂400,所述顶板200上安装有链轮组件500并配有非闭合的链条600,所述链条600的一端连接所述升降臂400、另一端连接配重块700,还包括由套管801与滚动件802组成的滑套组件800,所述套管801套设在所述立柱300外、并可沿轴向滑移,所述升降臂400固定在所述套管801上,所述滚动件802位置可调的安装在所述套管801内、并与所述立柱300的外壁接触。本实施例的立柱300与滑套组件800的套管801之间设有位置可调的滚动件802,在安装时就可调节二者的松紧度,在滚动件802磨损后还能很方便的进行维修调节,使升降臂400在立柱300上始终能稳定、可靠及顺畅的滑移,从而保证升降机长期稳定可靠运行。

28.实施例中,如图1~5所示:所述套管801与立柱300为相匹配的方管。本实施例的套管801采用较厚的板材通过焊接、螺栓连接等方式组装而成,可参考图5;立柱300采用型材。方管具有加工方便、配合精度高的优点,更重要的是便于滚动件802调节功能的实现。

29.实施例中,如图3所示:所述套管801在两个所述立柱300的前侧壁、后侧壁及内侧

壁位置处各设有一组所述滚动件802。本实施例利用双柱结构的特点,每个套管801与立柱300之间设置有三个方向的滚动件802,就能够满足强度要求及松紧调节要求,结构简单不臃肿。

30.实施例中,如图5所示:所述套管801内安装有转轴803,所述滚动件802为安装在所述转轴803的滚轮。本实施例的滚轮,可采用滚动轴承,摩擦力小,便于升降臂400在立柱300上能顺畅的滑移。

31.实施例中,如图6所示:所述转轴803上设有若干道用于安装卡簧的卡槽804,所述滚动件802、转轴803通过所述卡簧作轴向固定。本实施例的转轴803通过卡簧轴向固定在套管801上,而滚动件80也通过卡簧轴向固定在转轴803,具有安装简单、维护方便的优点。

32.实施例中,如图3~5所示:所述套管801上镂空有用于使所述滚动件802外露的工艺孔805。本实施例的工艺孔805具有观察孔与检修安装孔两个主要左右,还能减轻设备的整体重量。

33.实施例中,如图5所示:所述套管801设置有所述转轴803的安装长孔806,所述安装长孔806的长轴方向垂直于所述转轴803所对应的所述立柱300的接触外壁;所述套管801设有沿所述安装长孔806的长轴方向贯通的调节孔807,所述调节孔807中设有调节螺栓808。上述结构为一种具体的滚动件802位置调节结构,即通过调节转轴803的径向位置使得滚动件802靠近或远离立柱300的接触外壁,从而实现套管801与立柱300之间松紧度的调节。

34.实施例中,如图6~9所示:所述底板100与顶板200之间设有至少两根导杆900,所述配重块700沿所述导杆900竖直滑移;所述底板100与顶板200分别设置有同轴向的底限位孔101与顶限位孔201,所述导杆900的下端、上端分成插接并固定在所述底限位孔101与顶限位孔201中。本实施例的配重块700的导杆900两端分别固定在所述底板100与顶板200的底限位孔101与顶限位孔201,安装方便,精度要较高,使配重块700在导杆900上顺畅的滑移,从而保证配重块700的平稳升降,保证设备可靠运行。

35.实施例中,如图6~9所示:所述底板100上设有安装座102,所述底限位孔101设置在所述安装座102上,所述安装座102与底板100上分别设有安装通孔103与螺纹孔104、并通过螺栓安装,所述安装通孔103与螺纹孔104采用配钻;所述导杆900的下端设有外螺纹段901,并配有圆螺母902。螺纹孔104除了钻孔外,还需要攻丝,因此对孔位精度要求更高,通过设置上销孔105与下销孔106、并采用销钉进行定位,即可进一步保证精度要求。由于存在加工误差,本实施例的底板100与顶板200之间距离并不完全精确,因此通过设置圆螺母902来调节导杆900插入底限位孔101中的深度,以保证导杆900上端有足够的长度插入顶限位孔201中。

36.实施例中,如图6~9所示:所述导杆900的上端设有内螺纹段903并配有顶螺栓904,所述顶板200设有上小下大的阶梯孔,所述阶梯孔的下方大孔构成所述顶限位孔201、上方小孔构成螺栓穿孔202,所述顶螺栓904穿过所述螺栓穿孔202后与所述内螺纹段903拧紧。本实施例结构,能保证导杆900的上端的安装牢固,不易松动,而且具有装配方便的优点。

37.另外,如图1、2所示,本实施例的链轮组件500由减速箱、输出轴及多个链轮组成,分别带动多条并列的链条600,以保证升降臂组件400及货物平稳升降。

38.显然,本实用新型的上述实施例仅仅是为了说明本实用新型所作的举例,而并非对本实用新型的实施方式的限定。属于本实用新型的实质精神所引申出的显而易见的变化

或变动仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1