集束彩印膜包装机的制作方法

1.本实用新型涉及一种包装机,具体涉及一种可用于集束彩印膜包装的包装机。

背景技术:

2.现有的卷状物料(例如胶带)集束包装是指将单个已包装好的物料多个集成一束进行包装,一般为10个,传统技术中卷状物料的集束包装是人工手动包装,为了克服这种生产效率低的包装方式,已有技术中采用的是立式包装机进行快速集束包装,但是这种结构包装机只适用物料使用的是透明状包装膜进行包装,无法满足对产品进行彩印膜包装升级的需求,那是因为现有的设备使用彩印膜进行包装,就会出现彩印膜上的彩印发生褶皱,不平整的现象,而且包装外观带有封口刀痕,在产品运输途中容易造成裂口现象且不美观。

技术实现要素:

3.本实用新型的目的是:提供一种不仅能够自动、快速集束包装,而且能够适用透明膜或彩印膜包装,包装外观不会带有封口刀痕以及又不会发生褶皱又提高包装效率的集束彩印膜包装机。

4.为了达到上述目的,本实用新型的技术方案是:一种集束彩印膜包装机,其创新点在于:包括机架机构、排料送料机构、旋转工位机构、送膜机构、加热收口机构和卸料机构;

5.所述排料送料机构、旋转工位机构和送膜机构均设在机架机构上,所述旋转工位机构位于排料送料机构和送膜机构之间,所述加热收口机构设在送膜机构上并靠近旋转工位机构,所述卸料机构设在机架机构上并位于旋转工位机构的一侧。

6.在上述技术方案中,所述排料送料机构包括推料气缸、进料桶、挡料气缸、挡料气缸安装板、上挡料板和侧挡料板,所述推料气缸和进料桶均安装在机架机构上,且推料气缸位于进料桶的外侧,所述旋转工位机构包括工位盘,且工位盘沿其圆周方向布置有上料工位,该工位上设有对应的物料桶,所述进料桶设在推料气缸和物料桶之间,所述挡料气缸安装板设在机架机构上并位于进料桶的上方,所述挡料气缸固定在挡料气缸安装板上,且挡料气缸安装板上并位于挡料气缸的两侧分别设有与其滑动配合的滑杆,所述挡料气缸的顶杆和滑杆的端部同时与上挡料板可拆卸连接,所述上挡料板与侧挡料板可拆卸连接。

7.在上述技术方案中,所述旋转工位机构包括工位盘、旋转主轴、第一伺服电机、物料桶、物料夹紧气缸和物料集束膜端部定位调整机构,所述机架机构上设有分开布置的第一立板和第二立板,所述第一伺服电机安装在第一立板的外侧,所述旋转主轴与第一立板以及第二立板转动连接,且第一伺服电机的电机轴与旋转主轴传动连接,所述工位盘套装在旋转主轴并位于第一立板的内侧,所述工位盘沿其圆周方向均匀布置有上料工位、送膜工位、集束膜一端收口工位以及卸料工位,每个工位上均设有物料桶,所述物料桶的两侧分别设有物料夹紧气缸,所述机架机构上并位于工位盘的送膜工位的外侧设有物料集束膜端部定位调整机构。

8.在上述技术方案中,所述物料集束膜端部定位调整机构包括第二伺服电机、滑动

板、定位轴、定位气缸、定位气缸推板、滑动法兰、内胆和第一传动丝杆和定位导向轴,所述机架机构具有第一墙板和第二墙板,所述第二伺服电机设在机架机构上,第一传动丝杆的一端与第一墙板转动连接,第二伺服电机的电机轴与第一传动丝杆的另一端传动连接,所述滑动板设在第一墙板和第二墙板之间,且滑动板安装在第一传动丝杆上,所述定位气缸安装在第二墙板上,且定位气缸的顶杆与定位气缸推板固定连接,所述滑动法兰与第一立板固定连接,内胆设在物料桶内,并固定在物料桶内部,所述定位导向轴与定位气缸推板固定连接,并穿过滑动法兰及插入内胆中,所述定位轴的一端与滑动板固定连接,另一端穿过定位气缸推板和定位导向轴并插入物料桶内。

9.在上述技术方案中,所述送膜机构包括第三伺服电机、第二传动丝杆、送膜托板、托板推动气缸、送膜中心柱、刀盘机架、刀盘组件、压膜气缸和滑动架,所述送膜托板与机架机构滑动配合,且送膜托板上的两端分别设有刀盘机架和支撑后板,所述刀盘组件设在刀盘机架上,所述托板推动气缸设在机架机构的直线导轨上,且托板推动气缸的顶杆与送膜托板的端部固定连接,所述第三伺服电机安装在支撑后板的外侧,第三伺服电机的电机轴与第二传动丝杆传动连接,所述滑动架安装在第二传动丝杆上并位于刀盘机架和支撑后板之间,所述压膜气缸安装在滑动架的上端部,所述送膜中心柱设在刀盘机架和滑动架上,且送膜中心柱的端部且靠近旋转工位机构处设有移膜轴。

10.在上述技术方案中,所述刀盘组件包括割膜伺服电机、主动轮、从动轮和刀盘,所述割膜伺服电机安装在刀盘机架上,且割膜伺服电机的电机轴上设有主动轮、从动轮转动连接在刀盘机架上,所述主动轮通过同步带与从动轮传动连接,所述刀盘安装在从动轮上。

11.在上述技术方案中,所述送膜托板的支撑后板的外侧还设有导膜架。

12.在上述技术方案中,所述加热收口机构包括物料收口定位气缸、固定支板、第一风枪固定法兰和第一收口加热风枪,所述机架机构上设有分开布置的第一立板和第二立板,所述旋转工位机构包括设在第一立板内侧的工位盘,所述工位盘沿其圆周方向布置有集束膜一端收口工位,该工位上均设有对应的物料桶,所述物料收口定位气缸安装在第一立板上并位于工位盘的集束膜一端收口工位上的物料桶的外侧,所述固定支板固定在第二立板上,所述第一风枪固定法兰安装在固定支板上,所述第一收口加热风枪固定在第一风枪固定法兰上。

13.在上述技术方案中,所述卸料机构包括卸料推送气缸、第二收口加热风枪、第二风枪固定法兰、卸料槽板、挡风板和挡风驱动气缸,所述旋转工位机构包括设在第一立板内侧的工位盘,所述工位盘沿其圆周方向布置有卸料工位,该工位上均设有对应的物料桶,所述机架机构上设有第一立板,所述卸料推送气缸设在第一立板上并位于工位盘的卸料工位上物料桶的外侧,所述机架机构的一侧并位于工位盘的卸料工位的出口处设有卸料槽板,所述第二风枪固定法兰和挡风驱动气缸均安装在机架机构上,所述第二收口加热风枪固定在第二风枪固定法兰上,并位于工位盘卸料工位上物料桶和挡风驱动气缸之间,所述挡风驱动气缸的顶杆上设有挡风板。

14.本实用新型所具有的积极效果是:采用本实用新型的集束彩印膜包装机后,由于本实用新型包括机架机构、排料送料机构、旋转工位机构、送膜机构、加热收口机构和卸料机构;

15.所述排料送料机构、旋转工位机构和送膜机构均设在机架机构上,所述旋转工位

机构位于排料送料机构和送膜机构之间,所述加热收口机构设在送膜机构上并靠近旋转工位机构,所述卸料机构设在机架机构上并位于旋转工位机构的一侧;

16.使用时,所述送膜机构通过送膜中心柱将彩印膜传递到旋转工位机构的物料桶内,并将彩印膜套装在旋转工位机构的物料桶内胆外周,然后通过旋转工位的转动,将物料桶内的包装膜旋转至排料送料工位,排料送料机构将被包装物料转移至物料桶内,同时通过物料桶内胆送至包装膜内部,然后所述旋转工位机构将完成套膜工序后的物料旋转到集束膜一端收口工位出,通过所述加热收口机构处对物料外周的彩印膜的一端先进行收口,接着所述旋转工位机构旋转到卸料工位,所述卸料机构将物料推送卸料并完成物料外周的彩印膜另一端的收口,完成了卷状物料(例如胶带)的集束包装。同时,所述排料送料机构将物料补充到旋转工位机构的上料工位处进行补料,方便下一个周期的送膜、彩印膜一端收口以及卸料的工序中。

17.本实用新型与已有技术相比,不仅能适用透明膜和彩印膜的集束包装,而且还外包装还不会出现褶皱,包装很平整,同时,本实用新型不仅能够自动、快速集束包装,而且包装效率也大大得到了提高。

附图说明

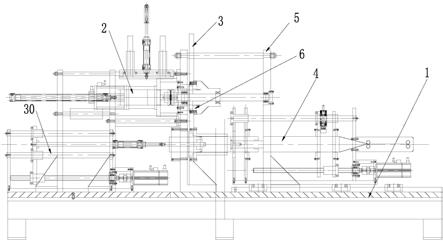

18.图1是本实用新型的一种具体实施方式的结构示意图;

19.图2是图1中的排料送料机构的结构示意图;

20.图3是图2的左视示意图;

21.图4是图1中的旋转工位机构的结构示意图;

22.图5是图4的右视示意图;

23.图6是本实用新型的物料集束膜端部定位调整机构的结构示意图;

24.图7是本实用新型的送膜机构的结构示意图;

25.图8是图7的俯视示意图;

26.图9是本实用新型的刀盘组件的结构示意图;

27.图10是本实用新型的加热收口机构的结构示意图;

28.图11是本实用新型的卸料机构的结构示意图;

29.图12是图11的左视示意图。

具体实施方式

30.以下结合附图以及给出的实施例,对本实用新型作进一步的说明,但并不局限于此。

31.如图1、2、3、4、5、6、7、8、9、10、11、12所示,一种集束彩印膜包装机,包括机架机构1、排料送料机构2、旋转工位机构3、送膜机构4、加热收口机构5和卸料机构6;

32.所述排料送料机构2、旋转工位机构3和送膜机构4均设在机架机构1上,所述旋转工位机构3位于排料送料机构2和送膜机构4之间,所述加热收口机构5设在送膜机构4上并靠近旋转工位机构3,所述卸料机构6设在机架机构1上并位于旋转工位机构3的一侧。

33.如图2、3所示,为了形成自动上料,实现自动化包装,所述排料送料机构2包括推料气缸21、进料桶22、挡料气缸23、挡料气缸安装板24、上挡料板25和侧挡料板26,所述推料气

缸21和进料桶22均安装在机架机构1上,且推料气缸21位于进料桶22的外侧,所述旋转工位机构3包括工位盘31,且工位盘31沿其圆周方向布置有上料工位,该工位上设有对应的物料桶34,所述进料桶22设在推料气缸21和物料桶34之间,所述挡料气缸安装板24设在机架机构1上并位于进料桶22的上方,所述挡料气缸23固定在挡料气缸安装板24上,且挡料气缸安装板24上并位于挡料气缸23的两侧分别设有与其滑动配合的滑杆27,所述挡料气缸23的顶杆和滑杆27的端部同时与上挡料板25可拆卸连接,所述上挡料板25与侧挡料板26可拆卸连接。具体过程是:将多卷物料送至进料桶22内,所述挡料气缸23的顶杆向下运动,所述上挡料板25和侧挡料板26箍在多卷物料的外周,然后挡料气缸23的顶杆向上运动,同时,所述推料气缸21的顶杆推动多卷物料进入所述工位盘31的上料工位的物料桶34内,即完成物料上料。

34.如图4、5、6所示,为了提高包装效率,实现多工位同步动作,所述旋转工位机构3包括工位盘31、旋转主轴32、第一伺服电机33、物料桶34、物料夹紧气缸35和物料集束膜端部定位调整机构30,所述机架机构1上设有分开布置的第一立板11和第二立板12,所述第一伺服电机33安装在第一立板11的外侧,所述旋转主轴32与第一立板11以及第二立板12转动连接,且第一伺服电机33的电机轴与旋转主轴32传动连接,所述工位盘31套装在旋转主轴32并位于第一立板11的内侧,所述工位盘31沿其圆周方向均匀布置有上料工位、送膜工位、集束膜一端收口工位以及卸料工位,每个工位上均设有物料桶34,所述物料桶34的两侧分别设有物料夹紧气缸35,所述机架机构1上并位于工位盘31的送膜工位的外侧设有物料集束膜端部定位调整机构30。具体的工作过程是:所述送膜机构4将膜送至工位盘31的送膜工位上的物料桶34内胆的外周,该物料桶34两侧物料夹紧气缸35的顶杆顶在物料外周的包装膜上,所述物料集束膜端部定位调整机构30对物料端部外周的包装膜进行夹紧,并将中心导柱顶离物料桶,同时把包装膜留在桶内,方便所述送膜机构4切膜,待完成切膜后,所述第一伺服电机33的电机轴驱动旋转主轴32转动,使得所述工位盘31也随之旋转,即工位盘31的每个工位上的物料桶顺位进入下一个工位的位置。

35.如图6所示,为了方便完成切膜,预先对物料一端端部外周的包装膜进行定位夹紧,所述物料集束膜端部定位调整机构30包括第二伺服电机301、滑动板302、定位轴303、定位气缸304、定位气缸推板305、滑动法兰306、内胆307和第一传动丝杆308和定位导向轴309,所述机架机构1具有第一墙板13和第二墙板14,所述第二伺服电机301设在机架机构1上,第一传动丝杆308的一端与第一墙板13转动连接,第二伺服电机301的电机轴与第一传动丝杆308的另一端传动连接,所述滑动板302设在第一墙板13和第二墙板14之间,且滑动板302安装在第一传动丝杆308上,所述定位气缸304安装在第二墙板14上,且定位气缸304的顶杆与定位气缸推板305固定连接,所述滑动法兰306与第一立板11固定连接,内胆307设在物料桶34内,并固定在物料桶34内部,所述定位导向轴309与定位气缸推板305固定连接,并穿过滑动法兰306及插入内胆307中,所述定位轴303的一端与滑动板302固定连接,另一端穿过定位气缸推板305和定位导向轴309并插入物料桶34内。具体的工作过程是:所述第二伺服电机301的电机轴驱动第一传动丝杆308传动,使得滑动板302向工位盘31方向移动,所述定位气缸304的顶杆带动定位气缸推板305移动,所述物料桶34内物料位于内胆307中,而外周的膜位于内胆307和物料桶34之间的缝隙中,所述物料夹紧气缸35压紧包装膜,对其进行定位夹紧,方便送膜机构切膜。

36.如图7、8、9所示,为了方便送膜、切膜,所述送膜机构4包括第三伺服电机41、第二传动丝杆42、送膜托板43、托板推动气缸44、送膜中心柱45、刀盘机架46、刀盘组件47、压膜气缸48和滑动架49,所述送膜托板43与机架机构1滑动配合,且送膜托板43上的两端分别设有刀盘机架46和支撑后板431,所述刀盘组件47设在刀盘机架46上,所述托板推动气缸44设在机架机构1的直线导轨上,且托板推动气缸44的顶杆与送膜托板43的端部固定连接,所述第三伺服电机41安装在支撑后板431的外侧,第三伺服电机41的电机轴与第二传动丝杆42传动连接,所述滑动架49安装在第二传动丝杆42上并位于刀盘机架46和支撑后板431之间,所述压膜气缸48安装在滑动架49的上端部,所述送膜中心柱45设在刀盘机架46和滑动架49上,且送膜中心柱45的端部且靠近旋转工位机构3处设有移膜轴451。具体的工作过程是:所述第三伺服电机41驱动第二传动丝杆42传动,使得所述滑动架49向工位盘31方向移动,同时带动送膜中心柱45以及包装膜一起移动,此时,所述压膜气缸48的顶杆向下运动压住膜发生移动,所述移膜轴451持续向前移动进入工位盘31的送膜工位的物料桶34的内腔中,所述刀盘机架46上的刀盘组件47对单个单元的包装膜进行切割。

37.如图9所示,为了方便快速切割包装膜,所述刀盘组件47包括割膜伺服电机471、主动轮472、从动轮473和刀盘,所述割膜伺服电机471安装在刀盘机架46上,且割膜伺服电机471的电机轴上设有主动轮472、从动轮473转动连接在刀盘机架46上,所述主动轮472通过同步带与从动轮473传动连接,所述刀盘473安装在从动轮473上。具体的工作过程是:所述割膜伺服电机471的电机轴驱动主动轮472转动,并通过同步带带动从动轮473转动,所述从动轮473的刀盘对包装膜进行单元切割。

38.如图7所示,为了对包装膜输送起到导向作用,所述送膜托板43的支撑后板431的外侧还设有导膜架432。

39.如图10所示,为了方便对包装膜进行收口,所述加热收口机构5包括物料收口定位气缸51、固定支板52、第一风枪固定法兰53和第一收口加热风枪,所述机架机构1上设有分开布置的第一立板11和第二立板12,所述旋转工位机构3包括设在第一立板11内侧的工位盘31,所述工位盘31沿其圆周方向布置有集束膜一端收口工位,该工位上均设有对应的物料桶34,所述物料收口定位气缸51安装在第一立板11上并位于工位盘31的集束膜一端收口工位上的物料桶34的外侧,所述固定支板52固定在第二立板12上,所述第一风枪固定法兰53安装在固定支板52上,所述第一收口加热风枪固定在第一风枪固定法兰53上。具体的工作过程是:所述工位盘31转动到集束膜一端收口工位时,所述第一收口加热风枪对物料桶34内包装膜的一端(右口)进行加热收口。

40.如图11、12所示,为了方便卸料并对包装膜的另一端进行加热收口,所述卸料机构6包括卸料推送气缸61、第二收口加热风枪62、第二风枪固定法兰63、卸料槽板64、挡风板65和挡风驱动气缸66,所述旋转工位机构3包括设在第一立板11内侧的工位盘31,所述工位盘31沿其圆周方向布置有卸料工位,该工位上均设有对应的物料桶34,所述机架机构1上设有第一立板11,所述卸料推送气缸61设在第一立板11上并位于工位盘31的卸料工位上物料桶34的外侧,所述机架机构1的一侧并位于工位盘31的卸料工位的出口处设有卸料槽板64,所述第二风枪固定法兰63和挡风驱动气缸66均安装在机架机构1上,所述第二收口加热风枪62固定在第二风枪固定法兰63上,并位于工位盘31卸料工位上物料桶34和挡风驱动气缸66之间,所述挡风驱动气缸66的顶杆上设有挡风板65。具体的工作过程是:待物料完成一端收

口工序后,所述工位盘31转动,使物料进入卸料工位,所述卸料推送气缸61的顶杆推动物料桶34内的物料进入卸料槽板64上,所述第二加热收口加热风枪62对包装膜的另一端(左口)进行加热收口,同时,所述挡风驱动气缸66的顶杆带动挡风板65移动,可保证包装膜在收口过程中不会有风。

41.本实用新型的工作过程是:

42.第一步,送膜:所述第三伺服电机41驱动第二传动丝杆42传动,使得所述滑动架49向工位盘31方向移动,同时带动送膜中心柱45以及包装膜一起移动,此时,所述压膜气缸48的顶杆向下运动压住膜发生移动,所述移膜轴451持续向前移动进入工位盘31的送膜工位的物料桶34的内腔中,

43.第二步,锁膜:所述物料桶34内物料位于内胆307外周,而外周的膜位于内胆307和物料桶34之间的缝隙中,所述物料夹紧气缸35穿过物料桶34压紧锁住包装膜一端在内胆307外周,

44.第三步,退离中心柱45:所述第二伺服电机301的电机轴驱动第一传动丝杆308传动,使得定位轴303的一端穿过定位气缸推板305和定位导向轴309并插入物料桶34内,并顶住中心导柱45,此时第二伺服电机301和第三伺服电机41同步同速运行,将中心柱45退离物料桶34,

45.第四步,切膜:所述刀盘机架46上的刀盘组件47对单个单元的包装膜进行切割,即所述割膜伺服电机471的电机轴驱动主动轮472转动,并通过同步带带动从动轮473转动,所述从动轮473的刀盘对包装膜进行单元切割,待完成切膜后,所述第一伺服电机33的电机轴驱动旋转主轴32转动,使得所述工位盘31也随之旋转,即工位盘31的每个工位上的物料桶顺位进入下一个工位的位置,

46.第五步,上料:将多卷物料送至进料桶22内,所述挡料气缸23的顶杆向下运动,所述上挡料板25和侧挡料板26箍在多卷物料的外周,同时,所述推料气缸21的顶杆推动多卷物料经过物料桶内胆307进入所述工位盘31的上料工位的物料桶34内,将物料推动至包装膜内侧,即完成物料上料。

47.第六步,收口:所述工位盘31转动到集束膜一端收口工位时,所述第一收口加热风枪对物料桶34内包装膜的一端(右口)进行加热收口,

48.第七步,卸料:待物料完成一端收口工序后,所述工位盘31转动,使物料进入卸料工位,所述卸料推送气缸61的顶杆推动物料桶34内的物料进入卸料槽板64上,所述第二加热收口加热风枪62对包装膜的另一端(左口)进行加热收口,同时,所述挡风驱动气缸66的顶杆带动挡风板65移动,可保证包装膜在收口过程中不会有风。

49.本实用新型与已有技术相比,不仅能适用透明膜和彩印膜的集束包装,而且还外包装还不会出现褶皱,包装很平整,同时,本实用新型不仅能够自动、快速集束包装,而且包装效率也大大得到了提高。

50.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1