自动贴标机的制作方法

1.本发明涉及包装机械领域,尤其涉及一种自动贴标机。

背景技术:

2.在企业生产中,很多地方都需要用到贴标机对产品进行贴标,其中,电线贴标机则专门用于为电缆线贴置标签,利用贴标机为线缆贴标,由于标签是贴设在绝缘体表面,传统的贴标机在合标的过程中,极易对绝缘体的材质进行挤压,严重的还会让绝缘体材质变形,如此一来,在日后的使用过程中,经挤压变形的绝缘体材质处容易发生漏电现象,对人员和物品的安全埋下隐患。

3.同时,传统技术的贴标机为了保证接标工序中标签被稳稳的吸附在压标板上,通常设置压标板直接与吸气装置的胶管连接,如此一来,随着压标装置的移动以及合标工序的反复进行,胶管也会跟随着移动,极易发生胶管破裂甚至断裂,从而影响生产的连续性与精准性。

4.因此,有必要提供一种新的自动化程度与一体化程度更高、合标效果更好且生产连续性更加、可靠性更强的自动贴标机来解决上述技术问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种自动化程度与一体化程度更高、合标效果更好且生产连续性更加、可靠性更强的自动贴标机。

6.为实现上述目的,本发明提供了如下技术方案:

7.一种自动贴标机,用于自动为线缆贴标,包括:

8.操纵台;

9.标签输送装置,所述标签输送装置安装于所述操纵台,并用于将贴设于卷筒上的标签依次输送至输出口;

10.压标装置,所述压标装置包括机架、安装于所述机架并用于吸取标签的两块压标板、驱动两块所述压标板转动的驱动组件及与所述压标板抵接的吸气组件,所述压标板包括中空的本体部、开设于所述本体部一侧的多个吸标孔及开设于所述本体部远离所述吸标孔一侧的吸气孔,多个所述吸标孔通过所述本体部与所述吸气孔连通,所述吸气组件包括固设于所述机架的吸气罩;

11.进位装置,所述进位装置设置于所述标签输送装置的输出口,并与所述压标装置固定连接;

12.线缆架,所述线缆架设置于所述进位装置的一端并用于架设线缆;

13.所述压标装置的工作过程包括接标工序与合标工序,在所述接标工序中,两所述本体部平行间隔设置,且所述吸气罩与所述本体部抵接,所述吸气罩将所述吸气孔覆盖并与所述吸气孔连通;在所述合标工序中,两所述本体部在所述驱动组件的驱动下转动,所述本体部与所述吸气罩不接触。

14.优选的,所述进位装置包括靠近所述标签输送装置的输出口固设于所述操纵台的滑轨、与所述滑轨平行间隔设置的皮带轮及驱动所述皮带轮旋转的伺服电机,所述机架包括安装于所述滑轨并与所述滑轨滑动连接的底座及与所述底座固定连接的驱动臂,所述驱动臂与所述皮带轮固定连接。

15.优选的,所述机架还包括固设于所述底座的第一支撑板及固设于所述第一支撑板远离所述底座一端的第二支撑板,所述第二支撑板与所述操纵台平行,所述驱动组件包括安装于所述第二支撑板靠近所述操纵台一侧的第一气缸及设置于所述第二支撑板远离所述操纵台一侧并与所述第一气缸固定连接的连接臂,所述压标板还包括固设于所述本体部远离所述吸标孔一侧的驱动件,所述驱动件与所述连接臂组配,在所述合标工序中,所述第一气缸驱动所述连接臂向远离所述操纵台的方向移动,所述连接臂通过所述驱动件驱动两所述本体部相向旋转90

°

。

16.优选的,所述连接臂包括与所述第一气缸连接的连接部、自所述连接部的一端向远离所述操纵台方向垂直弯折延伸形成的推杆壁及与所述推杆壁固定连接的推杆,所述推杆壁设置于所述推杆的两端,所述驱动件包括与所述本体部固定连接的主体部、自所述主体部向远离所述本体部方向垂直弯折延伸形成的驱动壁及自所述驱动壁远离所述本体部的端面向靠近所述本体部方向倾斜凹陷形成的驱动槽,所述推杆卡设于所述驱动槽内。

17.优选的,所述驱动槽的倾斜与所述操纵台之间的夹角为45

°

。

18.优选的,所述驱动件还包括沿所述主体部的厚度方向贯穿形成的贯穿孔,所述吸气组件还包括吸气管及固设于所述机架的风机,所述吸气管的两端分别与所述吸气罩及所述风机连接,所述吸气孔与所述贯穿孔连通,且所述吸气孔向所述主体部的正投影完全落在所述贯穿孔内,在所述接标工序中,所述吸气罩与所述吸气孔通过所述贯穿孔连通。

19.优选的,所述线缆架包括设置于所述进位装置一端并与所述操纵台固定连接的固定座、固设于所述固定座并与所述固定座垂直的多个第一固定板、固设于所述第一固定板并与所述固定座平行的第二固定板、安装于所述第二固定板靠近所述固定座一侧的第二气缸及设置于所述第二固定板远离所述固定座一侧并与所述第二气缸连接的放线卡座,所述放线卡座远离所述固定座的端部设置有用于放待贴标线缆的放线槽,所述第二气缸可驱动所述放线卡座沿靠近或远离所述固定座的方向移动。

20.优选的,所述压标装置还包括设置于所述压标板沿所述滑轨的进位方向两侧的两块对位板,所述对位板远离所述操纵台的端部设置有避让槽,在所述合标工序中,所述放线槽与所述避让槽相对设置。

21.优选的,所述标签输送装置包括操控箱、安装于所述操控箱内的传动组件、设置于所述操控箱外并与所述传动组件固定连接的主动罗拉、设置于所述操控箱外并与所述主动罗拉平行多个从动罗拉、设置于所述输出口的剥标板、用于放置标签卷的放料盘及用于收集废料的废料盘,在所述接标工序中,所述传动组件带动所述主动罗拉与所述废料盘转动,进而带动所述标签进位,最终被所述剥标板剥离。

22.优选的,所述传动组件包括设置于所述操控箱内的步进电机及包裹所述步进电机、所述主动罗拉及所述废料盘的转轴的皮带,所述步进电机通过所述皮带同时带动所述主动罗拉与所述废料盘同向转动。

23.综上所述,与现有技术相比,本发明提供的自动贴标机,通过设置所述吸气组件的

所述吸气罩与所述机架固定连接,在所述合标工序中,使所述压标板与所述吸气组件分离,标签脱离所述吸气组件的吸附,即标签的合标过程是不受吸气组件影响的,合标效果更好;通过设置所述驱动组件与所述驱动件的配合,即将所述推杆卡设于所述驱动槽内,在合标工序中,由所述第一气缸的一个推进动作即可完成两所述本体部的自动合拢,结构简单合理且一体化程度更高,不易损坏;通过设置所述压标装置包括所述对位板,方便了操作者在机器运行前的调校,保证了机器的正常运行;通过设置所述第二气缸,在合标工序中,利用所述第二气缸将线缆向靠近所述操纵台的方向推动,即向靠近标签的方向移动,使标签在合标前与线缆紧密配合,避免了合标过程中压标板对线缆的损伤,提升了生产的连续性且可靠性更强。

附图说明

24.图1为本发明提供的自动贴标机的立体结构示意图;

25.图2为本发明提供的自动贴标机去除操控箱后的立体结构示意图;

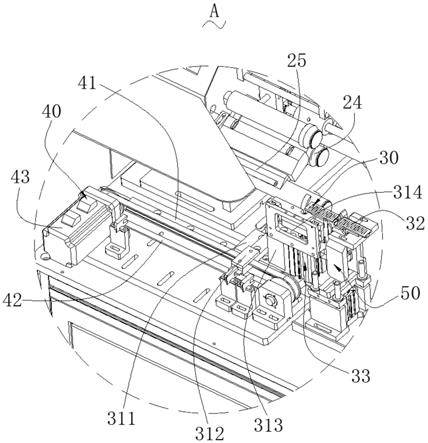

26.图3为图1所示的自动贴标机的a部分放大图;

27.图4为本发明提供的自动贴标机部分结构的立体结构爆炸示意图;

28.图5为本发明提供的自动贴标机中连接臂、压标板、吸气组件的配合示意图;

29.图6为本发明提供的自动贴标机的压标板两个角度的立体结构分解示意图。

30.图中,100、自动贴标机;10、操纵台;20、标签输送装置;21、操控箱;22、传动组件;221、步进电机;222、皮带;23、主动罗拉;24、从动罗拉;25、剥标板;26、放料盘;27、废料盘;30、压标装置;31、机架;311、底座;312、驱动臂;313、第一支撑板;314、第二支撑板;32、压标板;321、本体部;322、吸标孔;323、吸气孔;324、驱动件;3241、主体部;3242、驱动壁;3243、驱动槽;3244、贯穿孔;33、驱动组件;331、第一气缸;332、连接臂;3321、连接部;3322、推杆壁;3323、推杆;34、吸气组件;341、吸气罩;342、吸气管;35、对位板;40、进位装置;41、滑轨;42、皮带轮;43、伺服电机;50、线缆架;51、固定座;52、第一固定板;53、第二固定板;54、第二气缸;55、放线卡座;101、放线槽;102、避让槽。

具体实施方式

31.下面结合附图和实施例,对本发明进行详细描述。下述实验例和实施例用于进一步说明但不限于本发明。

32.请结合参阅图1至图6,本发明提供了一种自动贴标机100,用于自动为线缆贴标。所述自动贴标机100包括操纵台10、标签输送装置20、压标装置30、进位装置40及线缆架50。

33.所述标签输送装置20安装于所述操纵台10,并用于将贴设于卷筒上的标签依次输送至输出口。

34.具体的,所述标签输送装置20包括操控箱21、安装于所述操控箱21内的传动组件22、设置于所述操控箱21外并与所述传动组件22固定连接的主动罗拉23、设置于所述操控箱21外并与所述主动罗拉23平行的多个从动罗拉24、设置于所述输出口的剥标板25、用于放置标签卷的放料盘26及用于收集废料的废料盘27。

35.所述传动组件22包括设置于所述操控箱21内的步进电机221及包裹所述步进电机221、所述主动罗拉23及所述废料盘27的转轴的皮带222。所述步进电机221通过所述皮带

222同时带动所述主动罗拉23与所述废料盘27同方向转动。

36.在所述接标工序中,所述传动组件22带动所述主动罗拉23与所述废料盘27转动,进而带动所述标签进位,最终被所述剥标板25剥离。

37.所述压标装置30包括机架31、安装于所述机架31并用于吸取标签的两块压标板32、驱动两块所述压标板32转动的驱动组件33、与所述压标板32抵接的吸气组件34及设置于所述压标板32沿所述进位装置40的进位方向两侧的两块对位板35。其中,所述对位板35远离所述操纵台10的端部设置有避让槽102,在所述合标工序中,所述放线槽101与所述避让槽102相对设置。如此一来,方便了操作者在机器运行前的调教,保证了机器的正常运行。

38.所述机架31包括底座311、与所述底座311固定连接的驱动臂312、固设于所述底座311的第一支撑板313及固设于所述第一支撑板313远离所述底座311一端的第二支撑板314。其中,所述第二支撑板314与所述操纵台10平行。

39.所述压标板32包括中空的本体部321、开设于所述本体部321一侧的多个吸标孔322、开设于所述本体部321远离所述吸标孔322一侧的吸气孔323及固设于所述本体部321远离所述吸标孔322一侧的驱动件324。其中,多个所述吸标孔322通过所述本体部321与所述吸气孔323连通。

40.所述驱动件324包括与所述本体部321固定连接的主体部3241、自所述主体部3241向远离所述本体部321方向垂直弯折延伸形成的驱动壁3242、自所述驱动壁3242远离所述本体部321的端面向靠近所述本体部321方形倾斜凹陷形成的驱动槽3243及沿所述主体部3241的厚度方向贯穿形成的贯穿孔3244。

41.优选的,所述驱动槽3243与所述操纵台10之间的夹角为45

°

。

42.所述贯穿孔3244与所述吸气孔323连通,且所述吸气孔323向所述主体部3241的正投影完全落在所述贯穿孔3244内,在所述接标工序中,所述吸气罩341与所述吸气孔323通过所述贯穿孔3244连通。

43.所述驱动组件33包括安装于所述第二支撑板314靠近所述操纵台10一侧的第一气缸331及设置于所述第二支撑板314远离所述操纵台10一侧并与所述第一气缸331固定连接的连接臂332。其中,所述连接臂332与所述驱动件324组配,在所述压标装置30的合标工序中,所述第一气缸331驱动所述连接臂332向远离所述操纵台10的方向移动,所述连接臂332通过所述驱动件324驱动两所述本体部321相向旋转90

°

。

44.具体的,所述连接臂332包括与所述第一气缸331连接的连接部3321、自所述连接部3321的一端向远离所述操纵台10方向垂直弯折延伸形成的推杆壁3322及与所述推杆壁3322固定连接的推杆3323。其中,所述推杆壁3322设置于所述推杆3323的两端,所述推杆3323卡设于所述驱动槽3243内。

45.所述吸气组件34包括固设于所述机架31的吸气罩341、吸气管342及固设于所述机架31的风机(图未示)。其中,所述吸气管342的两端分别与所述吸气罩341及所述风机连接。

46.需要说明的是,所述压标装置30的工作过程包括接标工序与合标工序,在所述接标工序中,两所述本体部321处于同一平面且间隔设置,且所述吸气罩341与所述本体部321抵接,所述吸气罩341将所述吸气孔323覆盖并与所述吸气孔323连通,在所述合标工序中,两所述本体部321在所述驱动组件33的驱动下转动,所述本体部321与所述吸气罩341不接触。

47.如此将所述吸气罩341固定于所述机架31,相较于传统技术中直接通过抽气胶管连接所述本体部321的方式,一方面能够有效避免抽气胶管随所述压标装置30进行运动,对胶管具有较强的保护作用,避免了胶管破裂现象的发生,另一方面切断了合标过程中吸气组件34对标签的吸附作用,从而避免了吸气组件34对合标的影响,提升了所述生产的可靠性。

48.所述进位装置40设置于所述标签输送装置20的输出口,并与所述压标装置30固定连接。具体的,所述进位装置40包括靠近所述标签输送装置20的输出口固设于所述操纵台10的滑轨41、与所述滑轨41平行间隔设置的皮带轮42及驱动所述皮带轮42旋转的伺服电机43。其中,所述底座311安装于所述滑轨41并与所述滑轨41滑动连接,所述驱动臂312与所述皮带轮42固定连接。

49.在所述进位装置40的工作过程中,所述伺服电机43驱动所述皮带轮42往复转动,进而驱动所述底座311沿所述滑轨41往复移动,以此控制所述压标装置30在所述标签输送装置20的输出口与所述线缆架50之间往复移动。

50.所述线缆架50设置于所述进位装置40的一端并用于架设线缆。具体的,所述线缆架50包括设置于所述进位装置40一端并与所述操纵台10固定连接的固定座51、固设于所述固定座51并与所述固定座51垂直的多个第一固定板52、固设于所述第一固定板52并与所述固定座51平行的第二固定板53、安装于所述第二固定板53靠近所述固定座51一侧的第二气缸54及设置于所述第二固定板53远离所述固定座51一侧并与所述第二气缸54连接的放线卡座55。其中,所述放线卡座55远离所述固定座51的端部设置有用于放置待贴标线缆的放线槽101,所述第二气缸54可驱动所述放线卡座55沿靠近或远离所述固定座51的方向移动。

51.本发明提供的自动贴标机的工作步骤如下:

52.步骤s10、操作人员将标签卷安装至所述放料盘26,标签卷的一端依次经过所述从动罗拉24、所述剥标板25、所述主动罗拉23后安装至所述废料盘27;

53.步骤s20、所述步进电机221驱动所述主动罗拉23与所述废料盘27转动,标签被所述剥标板25剥离后被所述压标板32吸附;

54.步骤s30、所述伺服电机43驱动所述皮带轮42旋转,进而带动所述压标装置30沿所述滑轨41向靠近所述线缆架的方向进位;

55.步骤s40、所述第二气缸54驱动所述放线卡座55向靠近所述操纵台10的方向进位,使线缆与标签紧密配合;优选的,可驱使线缆将标签的中部微微向靠近所述操纵台10方向压至凹陷。

56.步骤s50、所述第一气缸331向远离所述操纵台10的方向推动所述332,进而使得所述推杆3323向远离所述操纵台10方向进位,所述驱动件324在所述驱动槽3243的驱动下旋转,使两所述本体部321贴合以将标签贴合;

57.在此步骤中,由于步骤s40中已经将线缆与标签紧密配合,当两所述驱动件324旋转时,所述本体部321与所述吸气罩341脱离。一方面避免了所述吸气组件34对标签压合的阻碍作用,另一方面避免了所述吸气管342随所述本体部321转动,提升了所述吸气组件34的使用寿命。

58.步骤s60、所述伺服电机43驱动所述皮带轮42反向旋转,进而带动所述压标装置30沿所述滑轨41向远离所述线缆架的方向回位,以进行下一轮贴标。

59.与现有技术相比,本发明提供的自动贴标机,通过设置所述吸气组件的所述吸气罩与所述机架固定连接,在所述合标工序中,使所述压标板与所述吸气组件分离,标签脱离所述吸气组件的吸附,即标签的合标过程是不受吸气组件影响的,合标效果更好;通过设置所述驱动组件与所述驱动件的配合,即将所述推杆卡设于所述驱动槽内,在合标工序中,由所述第一气缸的一个推进动作即可完成两所述本体部的自动合拢,结构简单合理且一体化程度更高,不易损坏;通过设置所述压标装置包括所述对位板,方便了操作者在机器运行前的调校,保证了机器的正常运行;通过设置所述第二气缸,在合标工序中,利用所述第二气缸将线缆向靠近所述操纵台的方向推动,即向靠近标签的方向移动,使标签在合标前与线缆紧密配合,避免了合标过程中压标板对线缆的损伤,提升了生产的连续性且可靠性更强。

60.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1