一种拌和站地下装配式钢管节环保型上料系统的制作方法

1.本发明属于市政工程技术领域,具体地说,涉及一种拌和站地下装配式钢管节环保型上料系统。

背景技术:

2.目前,随着加大城市基础设施的建设,市政工程及城镇周边的公路和桥梁工程建设周期短,距离城镇距离较远的工程使用商品混凝土不经济,现场设立混凝土系统规模不会太大,使用周期短,使用常规的拌和站上料系统存在建设用时长、投入使用晚、成本投入大,后期需拆除对环境破坏大的问题。

3.现有常用的原传统拌和站上料系统的形式主要有两种,形式a(成品堆料仓+埋藏式钢筋混凝土结构的地弄)、形式b(成品堆料仓+拌和站配料仓+装载机),常规形式a地弄存在占地面积较大、建设周期较长、投入使用时间较晚等问题,常规形式b存在占地面积大,粉尘大,使用装载机设备油量消耗高,空气污染大。

技术实现要素:

4.为了解决背景技术中提出的问题,本发明提供了一种拌和站地下装配式钢管节环保型上料系统,解决了背景技术中存在的问题,能够实现施工快捷、安装方便、建设期短、能较早投入使用、拆除方便,能重复利用,并能较好的满足环保要求,有效控制噪音、粉尘污染,达到绿色施工要求。

5.本发明解决其技术问题所采用的技术方案如下:一种拌和站地下装配式钢管节环保型上料系统,包括成品料仓、钢管、下料管、给料器、皮带输送机,所述的成品料仓下方埋设有钢管,成品料仓底部设置有与钢管内腔连通的下料管,下料管出口伸入钢管内腔,出口处安装有给料器,钢管内腔安装有皮带输送机,皮带输送机位于给料器正下方,末端与施工场地的拌料站上料皮带对接。

6.进一步,所述的成品料仓由中隔墙分隔为若干个仓室(根据混凝土配合比确定料仓数量),每个仓室底部均设置有至少一根下料管。

7.进一步,所述的成品料仓外侧设置有便于车辆卸料的堆渣反坡。

8.进一步,所述的堆渣反坡采用石渣垫坡方式形成。

9.进一步,所述的钢管采用若干预制分节钢管对接而成。

10.本发明的有益效果:本发明通过在成品料仓对砂石等施工料材进行储存,并在成品料仓底部安装钢管,在钢管内设置皮带输送机对施工料材进行输送,施工快捷、占地少、安装方便、建设期短、能较早投入使用、拆除方便,能重复利用,钢管埋设于地下,使得输施工料材输送空间为一个相对密闭的空间,有效控制噪音、粉尘污染,能较好的满足环保要求,达到绿色施工要求。

附图说明

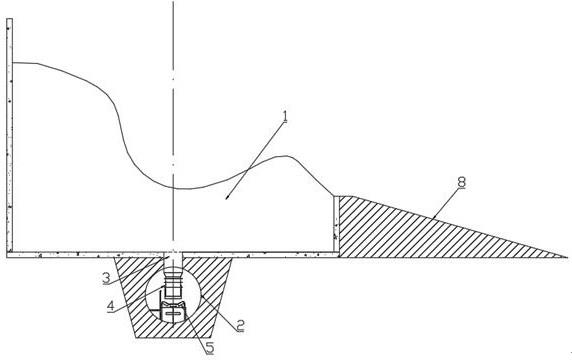

11.图1是本发明左视剖面图;图2是本发明主视剖面图。

12.图中,1

‑

成品料仓、2

‑

钢管、3

‑

下料管、4

‑

给料器、5

‑

皮带输送机、6

‑

拌料站上料皮带、7

‑

中隔墙、8

‑

堆渣反坡、9

‑

检修人孔。

具体实施方式

13.为了使本发明的目的、技术方案和有益效果更加清楚,下面将对本发明的优选实施例进行详细的说明,以方便技术人员理解。

14.如图1

‑

2所示,一种拌和站地下装配式钢管节环保型上料系统,包括成品料仓1、钢管2、下料管3、给料器4、皮带输送机5,所述的成品料仓1下方埋设有钢管2,钢管2一侧设置有检修人孔9,便于后期人能够进入钢管2进行维修工作,钢管2采用若干预制分节钢管对接而成,为方便运输及安装,每节预制分节钢管长度控制在2~3m,采用工厂制作加工,运输至现场进行拼装,较原传统的两种常用的两种上料形式,降低了施工成本,加快了施工进度,可以更早地投入使用,预制加工的钢管2其受力好,强度、刚度大,后期拆除后可重复使用。成品料仓1底部设置有与钢管2内腔连通的下料管3,下料管3出口伸入钢管2内腔,出口处安装有给料器4,给料器4采用现有市售给料器,可以选择弧门给料器或振动给料器,钢管2内腔安装有皮带输送机5,皮带输送机5位于给料器4正下方,末端布置在地面上的拌料站上料皮带6对接,成品料仓1堆存的骨料通过下料管3下料,并同过给料器4导送至皮带输送机5,通过皮带输送机5对堆存的骨料进行运输。本发明通过在成品料仓1对砂石等施工料材进行储存,并在成品料仓1底部安装钢管2,在钢管2内设置皮带输送机5对施工料材进行输送,施工快捷、占地少、安装方便、建设期短、能较早投入使用、拆除方便,能重复利用,钢管2埋设于地下,使得输施工料材输送空间为一个相对密闭的空间,有效控制噪音、粉尘污染,能较好的满足环保要求,达到绿色施工要求。

15.所述的成品料仓1外侧设置有便于车辆卸料的堆渣反坡8,可根据自卸车运输方向,在一侧或两侧设置堆渣反坡8,堆渣反坡8采用石渣垫坡方式形成,可直接采用自卸车持续供料。成品料仓1由底部的混凝土浇筑层以及前后的挡墙围成,横向由中隔墙7分隔为若干个仓室,每个仓室底部均设置有至少一根下料管3,本实施例采用成品料仓1前侧设置堆渣反坡8,中隔墙7高度控制在2.5~4m,前挡墙高度控制在0.5~0.8m,各个仓室分别储存不同的施工料材,需要按比配料时,计算好各个料材的量后,然后通过对应的给料器4定量按量给料,并由皮带输送机5输送至拌料站进行拌料即可,该上料系统的成品料仓1将原传统的成品堆料仓和拌和站的配料仓相结合,不需建原传统的成品堆料仓与拌和站的配料仓,合二为一的成品料仓1,可有效减小施工占地面积,而且可直接采用自卸车持续供料的方式,解决了大量储存成品料的骨料降温问题,保证混凝土生产满足温控要求。此外,无需在原传统成品堆料仓和配料仓之间配置装载机进行来回倒料,无需装载机,可以有效控制施工成本,加快配料进度,同时避免了装载机倒料造成的噪音、粉尘的污染。

16.本发明的施工过程:现场根据钢管2尺寸开挖沟槽,对沟槽基处理合格后,埋设钢管2,钢管2拼接完成后在前段设置后期检修人孔9,然后预埋好下料管3,并在钢管2上部回填至满足厚度要求后

浇筑一层10cm厚的基础混凝土,作为成品料仓1的底板,然后砌筑成品料仓1的前后挡墙,根据场地布置与拌和站生产能力确定好砂、小石、中石、大石等仓室的尺寸,然后根据各仓室尺寸砌筑中隔墙7,最后在钢管2内完成对皮带输送机5的组装及给料器4的安装。

17.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其做出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1