牙轮钻机高压电缆的智能收放方法与流程

1.本发明属于牙轮钻机电缆设备技术领域,尤其是涉及一种牙轮钻机高压电缆的智能收放方法。

背景技术:

2.牙轮钻机的高压电缆是牙轮钻机工作部分中电力提供的必备部件。目前大部分矿山牙轮钻机在调动过程中6kv高压动力电缆的整理、安全防护以及拖拽工作,全部由岗位职工佩戴高压绝缘手套、绝缘拽钳人工操作完成。设备频繁的调动,电缆与矿岩之间的摩擦,以及恶劣的生产环境和作业方式容易使电缆绝缘损伤、缩短电缆使用寿命,进而漏电造成伤人事故;另外沉重的高压动力电缆人工拖移不仅劳动强度大,工作效率也低。超长的150m到250m以上的高压动力电缆在设备周围摆放占用安全生产通道,严重的影响了人身和设备的生产运行安全。有个别矿山牙轮钻机安装了高压电缆卷筒,但是需要人工去按按钮操控,在行进中的牙轮钻旁边进行操控还会给操作工带来安全隐患。也有些矿山安装了带遥控装置的电缆卷筒,操作员在寒冷天气、刮风下雨的天气需要在牙轮钻机下面进行操作,而且遥控器还需要考虑充电或电池电量等问题,管理不好就容易影响生产。

3.最近几年市面上出现电气耦合或液压耦合的原理的“自动化”电缆卷筒。耦合原理其实是采集牙轮钻前进、后退信号进行无控制的靠拉力放线或恒定的耦合力量进行收线。这样的系统虽然可以在一定程度上减小了操作工劳动强度,但在卷筒启动和卷线过程中还需要操作工跟着,当出现问题时人工处理。而且,因耦合力量是恒定的,不是智能调节收线力度,容易出现电缆被卡住了还在用固定拉力在收线的现象,对高压电缆有一定的损伤风险。

技术实现要素:

4.本发明的目的是设计并应用一种牙轮钻机高压电缆的智能收放方法,其可实现高压电缆的智能准确收放,避免在牙轮钻机行走时造成履带碾压电缆情况发生,提高工作效率,降低安全隐患,延长高压电缆使用寿命。

5.本发明的目的是通过下述技术方案来实现的:本发明的牙轮钻机高压电缆的智能收放方法,其特征在于包括如下步骤:(1)设备安装:高压电缆卷线器、差分移动站、中央控制器、卷线器采集控制plc、牙轮钻机采集控制plc、编码器、移动站定位天线盘;(2)差分移动站、移动站定位天线盘、移动站电台天线采集牙轮钻机gps实时坐标,牙轮钻机采集控制plc采集牙轮当前的行进速度、方向、gps坐标等;卷线器采集控制plc采集卷线器当前编码器数据信息,卷线电动机当前状态;以上数据传输给中央控制器,由内置算法进行分析解算当前卷线器应该执行的指令,由中央控制器传递到卷线电动机,由卷线电动机执行当前的指令;(3)牙轮钻机行走方向及速度的计算:根据每秒由高精度厘米级定位设备采集的

牙轮钻机实时坐标,计算出牙轮钻机行走的实际速度;(4)中央控制器采集反馈牙轮钻机行走状态,由中央控制器嵌套的算法给出卷线器控制指令并通过中央控制器下发到卷线器设备,卷线器设备根据下发的指令来调节收放线的方式以及速度,牙轮远离线杆过程则进行放线;牙轮靠近线杆过程则进行收线;(5)收放线速度的确定:由卷筒编码器的反馈的编码信息,计算出电缆在卷筒的半径位置,根据卷筒半径及牙轮速度的匹配关系进行实时半径状态下卷筒的收放线速度,并实时反馈中央控制器进行速度反馈控制;始终保持卷筒收放线速度和牙轮行走速度一致;卷筒半径r:1.1米,编码器计数比例:1:2:2400,卷线器转动1圈对应编码器圈数计数2圈对应编码器转数计数2400;牙轮卷线实际2层,每层15圈,卷线器半径1.1米,电缆直径实测0.06

±

0.002米,卷线半径第一层半径1.13

±

0.02米,第二层1.19米

±

0.02米;卷线器编码器计数从标零开始,不同的计数表示电缆在卷线器上的缠绕位置,从标零数开始每增加2400表示卷线器卷线一周,当前卷线半径r:(编码器当前计数

‑

标零数)/2400>15表示第二圈半径,否则就是第一圈半径;(6)安全保障:当编码器计算的卷筒电缆圈数少于3

‑

5圈时,反馈给牙轮钻机电缆不足不能继续前进,进行报警,小于2圈时则强制停止牙轮钻机的前进行走;当卷筒圈数接近满圈时,同样报警牙轮钻机靠近高压线杆,保障安全;卷线器剩余电缆圈数计算:编码器当前计数n,编码器标零位置计数n0,当前剩余电缆圈数m=(n

‑

n0)/2400;(7)牙轮钻机停车时,卷筒根据力矩恒定值进行5秒的收线操作,保证消除电缆在收放过程中的部分误差影响。

6.本发明的优点:本发明的牙轮钻机高压电缆的智能收放方法,使用牙轮钻机高压电缆智能收放装置,整个收放过程不需要人工参与,减少了人工浪费,大大提高了工作效率,降低了高压电缆的日常磨损程度,降低了日常维护成本,填补了牙轮钻机高压电缆智能收放的空白。

附图说明

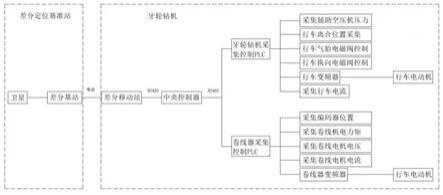

7.图1为本发明的系统拓扑图。

8.图2为本发明的设备硬件布置图。图中:差分移动站1,中央控制器2,卷线器采集控制plc3,牙轮钻机采集控制plc4,气动电控阀组5,辅助空压机6,辅助空压机压力传感器7,高压电缆卷线器8,编码器9,卷线电动机10,移动站电台天线11,移动站定位天线盘ⅰ12,移动站定位天线盘13,行走/提升电动机14,行走/提升变频控制柜15。

具体实施方式

9.下面结合附图进一步说明本发明的具体实施方式。

10.如图1、2所示,本发明的牙轮钻机高压电缆的智能收放方法,其特征在于包括如下步骤:(1)设备安装:高压电缆卷线器8、差分移动站1、中央控制器2、卷线器采集控制plc3、牙轮钻机采集控制plc4、编码器9、移动站定位天线盘ⅰ12、移动站定位天线盘13;

(2)差分移动站1、移动站定位天线盘ⅰ12、移动站定位天线盘13、移动站电台天线11采集牙轮钻机gps实时坐标,牙轮钻机采集控制plc4采集牙轮当前的行进速度、方向、gps坐标等;卷线器采集控制plc3采集卷线器当前编码器9数据信息,卷线电动机10当前状态;以上数据传输给中央控制器2,由内置算法进行分析解算当前卷线器应该执行的指令,由中央控制器2传递到卷线电动机10,由卷线电动机10执行当前的指令;(3)牙轮钻机行走方向及速度的计算:根据每秒由高精度厘米级定位设备采集的牙轮钻机实时坐标,计算出牙轮钻机行走的实际速度;(4)中央控制器2采集反馈牙轮钻机行走状态,由中央控制器2嵌套的算法给出高压电缆卷线器8控制指令并通过中央控制器2下发到高压电缆卷线器8设备,高压电缆卷线器8设备根据下发的指令来调节收放线的方式以及速度,牙轮远离线杆过程则进行放线;牙轮靠近线杆过程则进行收线;(5)收放线速度的确定:由卷筒编码器9的反馈的编码信息,计算出电缆在卷筒的半径位置,根据卷筒半径及牙轮速度的匹配关系进行实时半径状态下卷筒的收放线速度,并实时反馈中央控制器2进行速度反馈控制;始终保持卷筒收放线速度和牙轮行走速度一致;卷筒半径r:1.1米,编码器计数比例:1:2:2400,高压电缆卷线器8转动1圈对应编码器9圈数计数2圈对应编码器9转数计数2400;牙轮卷线实际2层,每层15圈,高压电缆卷线器8半径1.1米,电缆直径实测0.06

±

0.002米,卷线半径第一层半径1.13

±

0.02米,第二层1.19米

±

0.02米;卷线器编码器9计数从标零开始,不同的计数表示电缆在高压电缆卷线器8上的缠绕位置,从标零数开始每增加2400表示高压电缆卷线器8卷线一周,当前卷线半径r:(编码器当前计数

‑

标零数)/2400>15表示第二圈半径,否则就是第一圈半径;(6)安全保障:当编码器9计算的卷筒电缆圈数少于3

‑

5圈时,反馈给牙轮钻机电缆不足不能继续前进,进行报警,小于2圈时则强制停止牙轮钻机的前进行走;当卷筒圈数接近满圈时,同样报警牙轮钻机靠近高压线杆,保障安全;高压电缆卷线器8剩余电缆圈数计算:编码器9当前计数n,编码器9标零位置计数n0,当前剩余电缆圈数m=(n

‑

n0)/2400;(7)牙轮钻机停车时,卷筒根据力矩恒定值进行5秒的收线操作,保证消除电缆在收放过程中的部分误差影响。

11.为使本发明的具体实施方案和优点更加清楚,下面将对本发明的技术方案作详细描述。

12.1、本方法为一套智能计算方法,通过程序控制实现自动收放线的目标,在鞍钢某采场9#牙轮钻机上进行测试实验。

13.2、本方法基础数据的测试采集:数据采集过程需要有技术人员陪同进行测试,技术人员控制牙轮钻机前进、后退、转弯行驶,调试人员控制收放线装置收放线速度,配合牙轮钻机行驶速度进行数据信息采集记录。在数据采集过程中,智能中央控制器实时记录牙轮钻机的行走方向、速度、高精度厘米级定位设备的实时位置坐标、高压电缆卷筒转速、电缆缠绕长度、旋转编码器实时数据

等。

14.3、本方法数学模型建立:a)、实时的高精度厘米级定位坐标用来计算牙轮实际行走的速度;(以9#牙轮为例,牙轮正常行进速度约0.3m/s,约牙轮全速的60%。)b)、旋转编码器9的实时数据转换用来计算卷筒电缆此时收放线的半径;(牙轮卷线实际2层,每层15圈,卷线器半径1.1米,电缆直径实测0.06

±

0.002米,卷线半径第一层半径1.13

±

0.02米,第二层1.19米

±

0.02米;卷线器编码器9计数从标零开始,不同的计数表示电缆在高压电缆卷线器8上的缠绕位置,从标零数开始每增加2400表示高压电缆卷线器8卷线一周,当前卷线半径r:(编码器当前计数

‑

标零数)/2400>15表示第二圈半径,否则就是第一圈半径。

15.c)、根据高精度定位数据计算的牙轮行走速度与旋转编码器9数据计算的半径,以卷筒收放线速度与牙轮速度一致为原则,计算此时卷筒收放线的速度;d)、根据高精度定位数据计算的牙轮行走方向对卷筒进行收线还是放线操作进行控制,前进对应放线,后退对应收线;e)、上述所有数学模型的建立和计算都要通过中央控制进行控制4、本方法数学模型的测试优化:a)、需要技术人员陪同测试;b)、牙轮不同方向、不同行走速度下的卷筒手动控制,记录测试数据;c)、模拟实验过程,牙轮行走不同方向不同速度下智能算法反馈的卷筒收放线动作及速度记录;d)、手动测试数据与智能算法反馈数据进行比较,并进行调整算法参数;5、实际应用测试:a)、需技术人员配合,牙轮正常行走,算法控制配合人工干预进行算法检验;对9#牙轮进行远离线杆操作,不同行进速度测试放线速度;进行靠近线杆行驶,测试收线速度;b)、调整算法数据计算参数,实现完全的智能化操作。

16.本发明的牙轮钻机高压电缆的智能收放方法,使用牙轮钻机高压电缆收放装置,整个收放过程不需要人工参与,减少了人工浪费,大大提高了工作效率,降低了高压电缆的日常磨损程度,降低了日常维护成本,填补了牙轮钻机高压电缆智能收放的空白。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1