一种船用折叠皮带输送装置的制作方法

1.本发明涉及物料输送技术领域,尤其涉及一种船用折叠皮带输送装置。

背景技术:

2.在自卸船舶上,为了改变目前固定式外架在行驶中容易造成安全隐患的现状,现在行业范围内,多家企业在努力进行相关研究,研制能够收回的折叠皮带输送装置。

3.但是,目前的折叠皮带输送装置通常为单卷扬设置,龙门架的抗弯矩能力和侧向抗扭能力有限;进一步的,还存在皮带输送架的重量偏大、皮带输送架的强度和刚度较弱、负载能力有限等问题。

技术实现要素:

4.本发明目的在于提供一种船用折叠皮带输送装置,从而解决上述问题。

5.为实现上述目的,本发明公开了一种船用折叠皮带输送装置,包括输送前架、输送后架、卷扬机、前架翻转油缸、后架翻转油缸和龙门架,所述输送前架与所述输送后架铰接,所述后架翻转油缸的一端与船体铰接,另一端与所述龙门架铰接,所述前架翻转油缸的一端与所述输送后架铰接,另一端与所述输送前架铰接,所述龙门架的两侧设置有龙门架滑轮组,所述输送后架的两侧设置有后架拉缆滑轮,所述卷扬机的两侧设置有拉缆卷辊,任一侧所述拉缆卷辊上的拉缆经过所述龙门架滑轮组后与所述后架拉缆滑轮连接。

6.进一步的,所述龙门架采用对称挑梁三杆结构,包括两组相互固接的子龙门架,所述子龙门架包括横杆和固接在所述横杆两端的立柱,所述龙门架滑轮组与所述横杆铰接。

7.进一步的,还包括用于安装在船体上的中间滑轮组,所述中间滑轮组设置在所述拉缆卷辊和龙门架之间,所述拉缆经过所述中间滑轮组后连接到所述龙门架滑轮组上。

8.进一步的,所述输送后架包括两侧的桁架梁,任一所述桁架梁均包括四根沿着输送方向延伸的钢管,所述桁架梁内的钢管、两侧的桁架梁通过管件连接一体。

9.进一步的,所述钢管为矩形钢管。

10.进一步的,还包括中部三角板和中部链板,所述输送前架与所述输送后架通过一铰接轴铰接,所述中部三角板的第一端与所述铰接轴铰接,第二端与所述前架翻转油缸铰接,第三端与所述中部链板的一端铰接,所述中部链板的另一端与所述输送前架铰接。

11.进一步的,所述中部三角板的两侧均与输送后架铰接,而所述中部链板的两侧均与所述输送前架铰接。

12.进一步的,所述前架翻转油缸和后架翻转油缸均为对称设置在所述皮带输送装置的两侧。

13.与现有技术相比,本发明的优点在于:

14.本发明通过充分计算和验证,采用了创新性的设计,设计了全新的龙门架,使用了双卷扬双动力为产品提供提升动力,同时主架采用双主梁结构,不仅抗弯能力大大提升,侧向抗扭,整架稳定性大幅提升。且对中部结构进行了重新计算设计,找到了最省力位置,使

前架翻转整个油缸的举升和收缩压力大幅下降,再者,中部三角机构安装至主架内部,节省了材料,降低设备自身重量。通过设计,使皮带输送架的强度和刚性大大增加,从而使其负载能力大幅提升,其卸货效率大大提升,节约了卸货时间,创造了较大的经济效益。

15.下面将参照附图,对本发明作进一步详细的说明。

附图说明

16.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

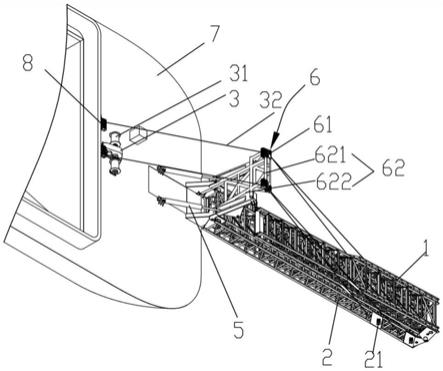

17.图1为本发明实施例公开的船用折叠皮带输送装置的第一轴测示意图;

18.图2为本发明实施例公开的船用折叠皮带输送装置的第二轴测示意图;

19.图3图2的a处放大示意图;

20.图4为本发明实施例公开的输送前架和输送后架的截面示意图;

21.图5为本发明实施例公开的船用折叠皮带输送装置的主视示意图;

22.图6为本发明实施例公开的船用折叠皮带输送装置的俯视示意图。

23.图例说明:

24.1、输送前架;2、输送后架;21、后架拉缆滑轮;22、桁架梁;221、钢管;23、中部三角板;24、中部链板;3、卷扬机;31、拉缆卷辊;32、拉缆;4、前架翻转油缸;5、后架翻转油缸;6、龙门架;61、龙门架滑轮组;62、子龙门架;621、横杆;622、立柱;7、船体;8、中间滑轮组;9、铰接轴。

具体实施方式

25.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

26.如图1

‑

6所示,本发明公开了一种船用折叠皮带输送装置,包括输送前架1、输送后架2、卷扬机3、前架翻转油缸4、后架翻转油缸5和龙门架6,前架翻转油缸4和后架翻转油缸5均为对称设置在皮带输送装置的两侧,从而输送前架1和输送后架2的翻转过程更加平稳,输送前架1与输送后架2铰接,后架翻转油缸5的一端用于与船体7铰接,另一端与龙门架6铰接,前架翻转油缸4的一端与输送后架2铰接,另一端与输送前架1铰接,龙门架6的两侧设置有龙门架滑轮组61,输送后架2的两侧设置有后架拉缆滑轮21,卷扬机3的两侧设置有拉缆卷辊31,任一侧拉缆卷辊31上的拉缆32经过龙门架滑轮组61后与后架拉缆滑轮21连接,从而通过全新的龙门架6,使用了双卷扬双动力为产品提供提升动力,同时主架采用双主梁结构,不仅抗弯能力大大提升,侧向抗扭,整架稳定性大幅提升。

27.具体的,龙门架6采用对称挑梁三杆结构,包括两组前后相互固接的子龙门架62,子龙门架62包括横杆621和固接在横杆621两端的立柱622,龙门架滑轮组61与横杆621铰接。

28.在本实施例中,还包括用于安装在船体7上的中间滑轮组8,中间滑轮组8设置在拉缆卷辊31和龙门架6之间,拉缆32经过中间滑轮组8后连接到龙门架滑轮组61上。其中,中间滑轮组8为定滑轮,从而可以改变拉缆32受力的方向,延长拉缆32的使用寿命。

29.在本实施例中,参见图3和图4,输送后架2包括两侧的桁架梁22,任一桁架梁22均

包括四根沿着输送方向延伸的钢管221,桁架梁22内的钢管221、两侧的桁架梁22通过管件连接一体,管件采用多种布局形式连接,比如x形状。从而允许输送前架1安装2米宽的皮带。输送前架1的总长40米,允许荷载40吨以上,卸货速度为1.4米皮带架的两倍,为了便于焊接,钢管221为矩形钢管,具体为80

×

160

×

δ8矩形钢管。

30.在本实施例中,还包括中部三角板23和中部链板24,中部三角板23和中部链板24对称设置在输送前架1与输送后架2连接处的两侧,输送前架1与输送后架2通过一铰接轴9铰接,中部三角板23的第一端与输送后架2铰接,第二端与前架翻转油缸4铰接,第三端与中部链板24的一端铰接,中部链板24的另一端与输送前架1铰接,从而,前架翻转油缸4在液压系统的驱动下进行收缩,进而带动中部三角板23绕输送后架2转动,中部三角板23通过中部链板24带动输送前架1绕铰铰接轴9转动,从而使输送前架1实现180

°

翻转,完成折叠过程。同样的,展开过程同理。其中,中部三角板23从两侧与输送后架2的支撑板铰接,而中部链板24同样从两侧与输送前架1的支撑板铰接,该种设置方式减少了中部三角板23和中部链板24的数量,显著节约了单台设备的钢材用量。

31.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1