一种起吊运输方法、运输船以及起吊运输设备与流程

1.本发明涉及吊装技术领域,具体涉及一种起吊运输方法、运输船以及起吊运输装置。

背景技术:

2.随着风电行业的平价时代的到来,风机厂商的海上机组趋向于大型化、远海化。

3.目前对风机进行安装时,是将风机分体,即预备风机的塔筒、机舱、轮毂、叶片等,然后由运输船运输到固定在海域内的风机安装船处,由安装船的起吊设备将运输的风机部件进行起吊安装,为了将风机各重型部件安装到预定位置,起吊设备起吊的高度高达上百米。由于海上风浪较大,尤其在高涌浪海况下,运输船处于不稳定状态下,安装船的起吊设备无法直接将运输船上不稳定状态下的风机各重型部件直接起吊到高达上百米的位置进行安装。

4.目前的方案,是通过起吊设备先将运输船上的风机各重型部件起吊到安装船上,起吊高度几米到十几米,可以保障起吊安全性。将风机重型部件起吊到固定在海域中的安装船上后,再使用其起吊设备将已经稳定处于安装船上的风机各重型部件进行起吊安装,以此来保证起吊、安装的安全性。

5.但该种方式需要先起吊到安装船后再起吊安装,环节较多,影响安装效率,而且安装船需要提供承载待吊装部件的区域,对安装船的设计要求较多,现有的很多安装船并不满足该要求,需要制造新船或对旧船进行改造,成本也较高。

技术实现要素:

6.本发明提供一种起吊运输方法,将待吊装部件置于运输船的补偿平台,补偿平台通过补偿连接件连接于运输船的船体,控制补偿连接件动作进行调平,以补偿横摇、纵摇和升沉运动,安装船的起吊装置待所述补偿平台调平后对所述待吊装部件进行起吊,且在起吊过程中,继续控制补偿平台的调平。

7.在一种具体方式中,当起吊装置起吊开始后,控制所述补偿连接件动作以抬升支撑补偿平台,且在抬升过程中支撑力逐渐减小,起吊装置的吊装力逐渐增加,直至支撑力减小为零,吊装力增加至与所述待吊装部件重力相等。

8.在一种具体方式中,在抬升过程中,保持对所述待吊装部件的匀速抬升。

9.在一种具体方式中,所述补偿连接件包括多个补偿油缸,通过降低所述补偿油缸的输出功率,逐渐降低所述补偿平台对所述待吊装部件的支撑力。

10.在一种具体方式中,所述补偿平台相对初始高度,其抬升距离不超过预定距离。

11.本发明还提供一种运输船,用于配合设有起吊装置的安装船,所述运输船包括船体、设于所述船体的补偿平台,以及补偿控制系统;所述补偿平台通过补偿连接件连接于所述船体,所述补偿控制系统控制所述补偿连接件动作,以补偿横摇、纵摇和升沉运动。

12.在一种具体方式中,所述船体设有槽口朝上的下沉槽,所述补偿平台安装于所述

下沉槽。

13.在一种具体方式中,所述补偿连接件包括多个补偿油缸,部分所述补偿油缸相对竖向倾斜布置,以通过伸缩补偿横摇或纵摇。

14.在一种具体方式中,所述运输船还包括能够沿所述船体的甲板移动的移动平台,所述移动平台用于运输待吊装部件至所述补偿平台。

15.在一种具体方式中,所述船体的甲板设有导轨和驱动油缸,所述驱动油缸驱动所述移动平台沿所述导轨移动;所述导轨还设有多个沿长度方向排布的第一销孔,所述驱动油缸的伸缩端设有第二销孔,所述驱动油缸能够通过插入一个所述第一销孔和所述第二销孔的插销定位;或,所述移动平台通过齿轮齿条机构沿所述船体移动。

16.在一种具体方式中,还包括牵引绞车,所述牵引绞车驱动所述移动平台沿所述导轨移动。

17.本发明还提供一种起吊运输设备,包括安装船和上述任一项所述的运输船,所述安装船设有起吊装置,所述起吊装置能够直接起吊所述运输船运输的待吊装部件进行安装。

18.在一种具体方式中,还包括靠帮船,所述靠帮船通过多个船锚定位;所述运输船能够位于所述靠帮船的一侧和所述安装船的一侧之间。

19.本方案中,运输船包括补偿平台以及补偿控制系统,补偿平台通过补偿连接件连接于船体,补偿控制系统控制补偿连接件动作,以补偿船体因为风浪而导致的横摇、纵摇和升沉运动,待吊装部件承载于补偿平台。也就是说,由于补偿平台的设置,承载于补偿平台上的待吊装部件可以不受风浪的影响,处于相对稳定的位置状态,即保持在一定的高度和保持水平。此时,安装船的起吊装置可以直接将补偿平台上的待吊装部件起吊进行安装,无需先起吊转运到安装船的船体后再进行起吊安装,从而大大节省了起吊的环节,提高起吊安装的效率,同时,由于安装船无需转运待吊装部件,对安装船本身的要求也会降低,设计也更为简单。对于目前市面上安装船性能不足无法完成转运再起吊安装的问题,本方案的运输船可满足其作业条件,从而节省新船高昂的造价费用或旧船的改造费用。

附图说明

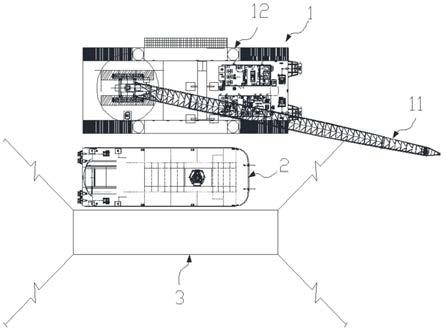

20.图1为本发明实施例中起吊运输设备一种具体实施例的结构示意图;

21.图2为图1中安装船的示意图;

22.图3为运输船的结构示意图;

23.图4为运输船运输待吊装部件的示意图;

24.图5为图3中补偿平台的结构示意图;

25.图6为图5的主视图;

26.图7为图6的左视图;

27.图8为图5的俯视图;

28.图9为横摇的运动补偿示意图;

29.图10为补偿平台处于初始高度和船体下降后进行上升补偿的对比示意图;

30.图11为补偿平台处于初始高度和船体上升后进行下降补偿的对比示意图;

31.图12为补偿平台主动抬升的示意图;

32.图13为图1中运输船的示意图;

33.图14为液压插销式导轨的示意图;

34.图15为图14的俯视图;

35.图16为本发明实施例中起吊运输设备起吊的过程示意图。

36.图1

‑

16中附图标记说明如下:

[0037]1‑

安装船;11

‑

吊臂;12

‑

桩腿;13

‑

吊钩;

[0038]2‑

运输船;21

‑

船体;211

‑

下沉槽;22

‑

补偿平台;23

‑

移动平台;241

‑

升沉补偿油缸;242

‑

横摇补偿油缸;243

‑

纵摇补偿油缸;251

‑

导轨;251a

‑

第一销孔;252

‑

驱动油缸;2521

‑

伸缩端;2521a

‑

第二销孔;

[0039]3‑

靠帮船;

[0040]

100

‑

轮毂。

具体实施方式

[0041]

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

[0042]

请参考图1、2,图1为本发明实施例中起吊运输设备一种具体实施例的结构示意图;图2为图1中安装船1的示意图。

[0043]

该实施例中的起吊运输设备包括安装船1和运输船2,安装船1一般处于固定机位,安装船1配设有起吊装置,起吊装置包括吊臂11和安装于吊臂11的吊钩13,起吊装置可以起吊重型部件,比如进行风机的安装,风机的塔筒、机舱、轮毂等都均为重型部件,安装船1在进行风机安装时,可将塔筒、机舱、轮毂、叶片等起吊并安装到海上的预定位置,安装船1也可以用于起吊其他重型部件安装到海上预定位置。安装船1可以是自升式安装船1,即安装船1的船体通过升降装置可沿桩腿12上下升降,图1、2中示出船体具体安装于四个桩腿12,桩腿12的数量根据自升类型和实际需求进行设计。

[0044]

由于上述安装船1是固定在一定位置,待吊装部件需要由运输船2运输到安装船1所在的位置,然后安装船1再通过起吊装装置起吊待吊装部件。需要说明的是,本实施例中运输船2包括船体21、设于船体21的补偿平台22,以及补偿控制系统,补偿平台22通过补偿连接件连接于船体21,补偿控制系统控制补偿连接件动作,以补偿船体21因为风浪而导致的横摇、纵摇和升沉运动,待吊装部件承载于补偿平台22。也就是说,由于补偿平台22的设置,承载于补偿平台22上的待吊装部件可以不受风浪的影响,处于相对稳定的位置状态,即保持在一定的高度和保持水平,可适用于恶劣海况下的重型部件的起吊。

[0045]

此时,安装船1的起吊装置可以直接将补偿平台22上的待吊装部件起吊进行安装,无需先起吊到安装船1的船体后再进行起吊安装,从而大大节省了起吊的环节,提高起吊安装的效率,同时,由于安装船1无需转运待吊装部件,对安装船1本身的要求也会降低,设计也更为简单。对于目前市面上安装船性能不足无法完成转运再起吊安装的问题,本方案的运输船可满足其作业条件,从而节省新船高昂的造价费用或旧船的改造费用。

[0046]

如图1所示,本实施例中的起吊运输设备还可以包括靠帮船3,靠帮船3通过多个船锚定位,具有较好的定位特性,运输船2可以运输到靠帮船3的一侧和安装船1的一侧之间,此时靠帮船3和安装船1实际上对运输船2起吊一定的限位作用,进一步保障运输船2位置的

稳定性,以利于安装船1直接对运输船2上的待吊装部件进行起吊。

[0047]

对于运输船2的补偿平台22的补偿方式,可以进一步参考图3

‑

8理解,图3为运输船2的结构示意图;图4为运输船2运输待吊装部件的示意图,待吊装部件示意为重型部件200;图5为图3中补偿平台22的结构示意图;图6为图5的主视图;图7为图6的左视图;图8为图5的俯视图。

[0048]

该实施例中,运输船2包括船体21,船体21设有槽口朝上的下沉槽211,如图3所示,船体21的甲板下凹形成下沉槽211,补偿平台22则安装于下沉槽211。将补偿平台22设于下沉槽211,相当于将船体21的部分分体设置,以便进行动态调平,下沉槽211为补偿连接件提供安装空间,可降低补偿平台22的高度,有助于提高船体21在补偿调平过程中的平稳性。可以理解,补偿平台22并非必须设置于下沉槽211,也可以是设置在甲板之上,但显然设置下沉槽211的方式除了有利于稳定性之外,补偿平台22高度较低还有利于将待吊装部件运送到补偿平台22。

[0049]

本实施例中补偿连接件具体包括多个补偿油缸,且部分补偿油缸相对竖向倾斜布置,倾斜布置的补偿油缸定义为横摇或纵摇补偿油缸243,竖直布置的补偿油缸可定义为升沉补偿油缸241,从图5

‑

8中可看出,补偿平台22呈四方形设置,其四角位置设置竖向延伸的升沉补偿油缸241,补偿平台22相对设置的一对侧边各设有一个倾斜布置的横摇补偿油缸242,补偿平台22相对设置的另一对侧边各设有一个倾斜布置的纵摇补偿油缸243。此处的竖向是针对初始状态而言,即补偿平台22处于水平状态下的各补偿油缸的位置,显然,当运输船2的船体21受到风浪影响而倾斜、升沉时,各补偿油缸的方位也会发生相应的变化,各补偿油缸的一端铰接于补偿平台22,另一端铰接于船体21,可以铰接在上述下沉槽211的底壁或者侧壁都可以。应知,图5只是显示出补偿平台22补偿连接件的一种实施例,补偿连接件不限于如上设置,比如补偿油缸的数量不限于此,补偿平台22也不限于四方形,只要通过油缸的伸缩以动态补偿补偿平台22的位置变化,使其保持稳定位置即可。

[0050]

当运输船2的船体21发生倾斜时,可以在运输船2的船体21上述设置运动检测单元mru,即一种姿态传感器,姿态传感器可以检测到船体21的倾角以及升沉位移,从而将该信息输出给补偿控制系统,当然,也可以是其他角度探测装置以及测距设备获得倾角和升沉位移,本方案不做具体限制。获得船体21的倾角和升沉位移后,可对上述的各补偿油缸进行相应的伸缩控制,以补偿该倾角或升沉位移,使补偿平台22达到调平,本方案所述的调平,指的是实现补偿平台始终处于水平状态并保持在同一高度。

[0051]

下面依次说明运输船2在不同位置变化情况下的运动补偿方式。

[0052]

首先,可参照图9理解,图9为横摇的运动补偿示意图。

[0053]

图9中,横摇补偿油缸242的一端和补偿平台22连接于第一连接点a,另一端和船体21的舱壁连接于第二连接点b,两连接点之间的长度为l3自第一连接点a作垂直于l3的直线,与运输船2的甲板基准面交汇于点o,将点o和第二连接点b连线可获得l1。其中,α为l1与l2的夹角;θ为l1与甲板基准面的夹角;γ为甲板绕艏艉线与水平面的夹角(即船体21在风浪作用下的横摇角),右舷(船艏)下降为正,可通过船体21的运动检测单元mru测量得到;β为l2与水平面的夹角。由于补偿油缸的连接位置是确定的,则l2和β均可由机械尺寸设计值确定。

[0054]

在横摇或纵摇的运动补偿中,只需保持l2与水平面的夹角β恒定,即可保证补偿平

台22的稳定。

[0055][0056]

通过上述公式可知,只需调整l3的大小,即调整补偿油缸的行程,即可改变α的大小,保持β恒定,从而保持补偿平台22和待吊装部件的稳定。

[0057]

可见,只需调整l3的大小,即调节横摇补偿油缸242的行程,即可改变α的大小,保持β恒定,从而补偿横摇的角度,保持补偿平台22和待吊装部件的稳定。

[0058]

补偿过程中,可以根据横摇角γ对应一侧的横摇补偿油缸242增加预定的位移量,比如可以是1mm,另一侧的横摇补偿压缸相应地减小预定位移量,也是1mm。直到第一次调整后的β1(调整后的l2与水平面的夹角)与初始的β误差在一定范围内,比如误差不超过β的10%,则第一次运动补偿调整结束;若仍存在β1与β误差大于10%,则第二轮调整继续,横摇角γ所对应的两个横摇补偿压缸分别增加和减小预定位移量,还可以是1mm。以此反复迭代,迭代n次后,直至满足β

n

与β误差小于10%的条件,调平完成。上述的误差范围值、预定位移量均可以进行设定,不限于上述示例数值,迭代的预定位移量也可以发生变化,比如第一次运动补偿的预定位移量是2mm,第二次是1mm,依次递减设置等,还可以根据误差范围进行自动调整预定位移量,本方案不做具体限定,其目的都是不断进行调整,以尽快地达到调平。

[0059]

纵摇的补偿和横摇的补偿相同,可参照横摇的补偿理解,横摇和纵摇的补偿同时进行,根据运动检测单元mru获得的横摇角γ和纵摇角进行控制,补偿油缸之间存在联动关系,一者调节,其他会做出相应的伸缩长度变化。

[0060]

请继续参考图10

‑

11,图10为补偿平台22处于初始高度和船体21下降后进行上升补偿的对比示意图;图11为补偿平台22处于初始高度和船体21上升后进行下降补偿的对比示意图。

[0061]

在升沉运动补偿中,只需保持补偿平台22的初始高度与初始水平面的距离l4恒定,即可保证补偿平台

22

高度的稳定。控制时,保证l4=l5+x,或,l4=l6‑

x。

[0062]

式中,l4为升沉补偿油缸的初始长度,即补偿平台22初始高度与初始水平面的距离。l5,l6分别为升沉补偿油缸241压缩和伸长后的长度,x为船体21的运动检测单元mru测量得到的船体21升沉位移量。

[0063]

只需调整l5,l6的大小,即调整升沉补偿油缸241的行程,即可保持l4恒定,从而保持补偿平台22和待吊装部件的稳定,可知,升沉补偿油缸241在伸缩时,其他的横摇补偿油缸242、纵摇补偿油缸243相应变化,与横摇、纵摇补偿时不同,位于不同侧的横摇补偿油缸242、纵摇补偿油缸243也是同步伸缩变化,而进行横摇、纵摇补偿时,位于不同侧的横摇补偿油缸242或位于不同侧的纵摇补偿油缸243是进行相反的伸缩变化,这在之前的横摇、纵摇补偿方式说明中已经有详细论述。

[0064]

升沉补偿的具体控制方式,可以参照上述横摇或纵摇的控制迭代方式。补偿控制系统收到运动检测单元mru的信号,控制升沉补偿缸增加或减小预定位移量,例如是1mm,直到第一次调整后的升沉补偿油缸241的调整量程x1(第一次调整为计为x1)与初始水平面和甲板基准面的最短距离x的误差小于预定范围,比如小于10%,则升沉运动补偿调整结束;若仍存在x1与x误差大于10%,则第二轮调整继续,控制升沉补偿压缸增加或减小预定位移

量,预定位移量例如是1mm。以此反复迭代,迭代n次后,直至满足x

n

与x误差小于10%的条件。与上述横摇、纵摇的迭代补偿类似,此处升沉补偿的误差范围值、预定位移量也均可以进行设定,不限于上述示例数值,迭代的预定位移量也可以发生变化,比如第一次运动补偿的预定位移量是2mm,第二次是1mm,依次递减设置等,还可以根据误差范围进行自动调整预定位移量,本方案不做具体限定,其目的都是不断进行调整,以尽快地达到高度不变。

[0065]

请继续参考图12,图12为补偿平台22主动抬升的示意图。

[0066]

值得注意的是,本实施例中当补偿平台22调平后,即保持水平度和高度不变后,安装船1的起吊装置开始起吊,此时补偿控制系统可以控制补偿连接件动作以抬升补偿平台22,且在抬升过程中支撑力逐渐减小,起吊装置的吊装力则逐渐增加,直至支撑力减小为零,待吊装部件离开补偿平台22。

[0067]

即,本方案在起吊装置起吊时,并不需要起吊装置立刻将待吊装部件起吊离开补偿平台22,而是补偿平台22在一段时间内并不离开待吊装部件,以继续提供一定的支撑力,由支撑力和起吊装置的吊装力共同作用于待吊装部件,吊装力即起吊装置中吊绳的拉力,提供的支撑力可以由补偿平台22所受到的压力反馈,可在补偿平台22上设置压力检测元件,例如压力传感器,根据压力传感器反馈的实时压力f,获得补偿平台22对待吊装部件的支撑力。该支撑力和吊装力满足下述公式:

[0068]

f+t=g

[0069]

其中,f为压力传感器反馈的实时压力,t为吊装力,g为待吊装部件的重力。

[0070]

起吊装置的吊装力则逐渐增加到待吊装部件的重力后,补偿平台22的支撑力降为零,此时起吊装置提供完全的吊装力,将待吊装部件吊离补偿平台22,这样有利于降低起吊装置疲劳失效。如前所述,起吊装置一般包括吊绳,例如钢缆,如此设置可使钢缆的吊装力从起吊初始逐渐增加,而不是瞬间达到所需的吊装力,从而降低对吊绳拉力的提供要求,降低其疲劳失效概率。

[0071]

具体在控制过程中,可按照下述公式控制:

[0072]

l7=l4+h

[0073]

式中,l4,l7分别为升沉补偿油缸241初始和伸长后的长度。h为补偿平台22顶升的高度,该高度即补偿平台22和初始高度的距离差值,该距离差值可不超过预定距离,该预定距离可设置为不超过2m,以确保安全性。

[0074]

该控制方式只需逐渐抬升补偿平台22h(即通过增加升沉补偿油缸241的行程),即可达到最终待吊装部件离开补偿平台22的临界状态,从而保持补偿平台22和待吊装部件的稳定。在抬升补偿平台22及待吊装部件的过程中,若发生上述横摇、纵摇、升沉运动,横摇补偿油缸242、纵摇补偿油缸243以及升沉补偿油缸241将分别进行调整,保持补偿平台22在抬升阶段的稳定,例如船体21下降高度h,则升沉补偿油缸241除了要提供抬升的距离外,还要补偿下降的高度h。

[0075]

在基于上述升沉运动补偿的前提下,补偿控制系统可以控制升沉补偿油缸241匀速抬升补偿平台22,以使吊装、抬升更为稳定。补偿控制系统通过增加或减小升沉补偿油缸241的输出功率p,匀速保持升沉补偿油缸241的伸长速度v,以保持补偿平台22匀速抬升,从而线性降低压力传感器反馈的压力f,直至升沉补偿油缸241的量程小于最大平台顶升高度h,则代表待吊装部件完全离开平台。

[0076][0077]

f+t=g

[0078]

其中:

[0079]

f—压力传感器反馈的实时压力;

[0080]

p—升沉补偿油缸241的功率;

[0081]

v—升沉补偿油缸241伸长或缩短的速度;

[0082]

t—吊装力;

[0083]

g—待吊装部件的重力。

[0084]

请继续参考图13,图13为图1中运输船2的示意图。

[0085]

本实施例中的运输船2还包括能够沿船体21的甲板移动的移动平台23,移动平台23用于运输待吊装部件至补偿平台22,图13中空白箭头示意出移动方向,待吊装部件具体是图13中所显示的轮毂100。补偿平台22设于运输船2的一定区域内,为了便于将待吊装部件置于补偿平台22,移动平台23的设置相当于实现待吊装部件的转运,操作更为便捷。

[0086]

移动平台23可以通过液压插销式导轨实现移动。如图14、15所示,图14为液压插销式导轨的示意图;图15为图14的俯视图。

[0087]

液压插销式导轨包括导轨251、驱动油缸252以及插销23,驱动油缸252沿导轨251的延伸方向伸缩。运输船2的船体21的甲板上设有上述液压插销式导轨,驱动油缸252的伸缩端2521可以和移动平台23连接,从而驱动移动平台23沿导轨251移动。导轨251还设有多个沿长度方向排布的第一销孔251a,驱动油缸252的伸缩端2521设有第二销孔2521a,驱动油缸252能够通过插入一个第一销孔251a和第二销孔2521a的插销23定位,则多个第一销孔251a可以实现驱动油缸252在多个位置的定位,相应地也即可将移动平台23定位在多个位置。

[0088]

还可以设置牵引绞车,如图13所示,在补偿平台22两侧的a区域可以设置牵引绞车,由牵引绞车和驱动油缸252共同驱动移动平台23沿导轨251移动,从而更顺利地将待吊装部件运送到补偿平台22所在的区域。液压插销式导轨和牵引绞车可设计成集成控制系统,以节省能耗。

[0089]

可以理解,移动平台23也可以通过其他方式实现移动,比如还可以通过齿轮齿条机构沿船体21移动,比如移动平台23设置齿轮,齿条固定于船体21的甲板,则移动平台23在驱动部件的作用下也可以沿齿条移动,驱动部件可以是电机或者牵引绞车等。

[0090]

本方案中将待吊装部件置于补偿平台22,控制补偿连接件动作以进行补偿平台22的调平操作,安装船1的起吊装置待补偿平台22调平后对待吊装部件进行起吊,且在起吊过程中,继续控制补偿平台22的调平,即继续保持高度和水平度的稳定。

[0091]

请参考图16,图16为本发明实施例中起吊运输设备起吊的过程示意图。

[0092]

第一阶段为部件转移阶段:移动平台23搭载待吊装部件,在牵引绞车和液压插销式导轨的驱动下,移动至补偿平台22,并将待吊装部件转移到补偿平台22。

[0093]

第二阶段为吊钩13下放阶段,补偿平台22的补偿也可同时进行。安装船1起吊装置包括吊绳和位于吊绳末端的吊钩13,吊钩13处可以设置测距仪,由测距仪检测吊钩13与待

吊装部件的距离,并逐渐下放吊钩13,可以第一速度进行下放,第一速度例如是0.3m/s,以相对较快地接近待吊装部件,当测距仪检测到吊钩13接近待吊装部件,例如与待吊装部件的最近距离小于2m,则可控制吊钩13以第二速度下放,第二速度小于第一速度,即降低下放速度,第二速度例如可以是0.1m/s,直至速度降为0,吊钩13正好处于待吊装部件的吊点附近区域。然后由操作人员安装吊具,即将进行起吊,在此过程中伴随着补偿平台22的补偿调平操作,包括横摇、纵摇以及升沉补偿,具体过程参照上述描述。图15中是否调平可参考水平仪的检测结果,实际上,上述的运动检测单元mru检测的数据即可反应出补偿平台22是否水平度、高度达到补偿调节目的。

[0094]

在该阶段,当吊钩13达到吊点区域时,可通过纯人工进行吊具安装,也可以采用设置磁吸装置或者锁扣装置,以增加快速定位,保障吊钩13迅速和待吊装部件上的吊装结构配合。在吊钩13下放过程中,也可以此阿勇全自动对准吊点的算法,以减小人工对准的偏差。

[0095]

第三阶段为部件起吊阶段,可参照上述的抬升补偿过程,直至抬升到补偿平台22的最大抬升高度,待吊装部件彻底吊离补偿平台22。

[0096]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1