一种屏幕翻面机的制作方法

1.本实用新型涉及屏幕加工技术领域,具体涉及一种屏幕翻面机。

背景技术:

2.对于屏幕产品来说,其覆膜加工一般采用流水线线上完成。随着技术的进步,屏幕产品覆膜的自动化程度越来越高。

3.针对小型或中型屏幕产品可通过在生产线上直接设置机械手装置即可实现触摸屏的翻转操作,但对于大尺寸屏幕产品,若采用常规的机械手进行抓取翻转,所需操作空间大,极易造成产品的损坏。

4.鉴于上述缺陷,本实用新型创作者经过长时间的研究和实践终于获得了本实用新型。

技术实现要素:

5.为解决上述技术缺陷,本实用新型采用的技术方案在于,提供一种屏幕翻面机,包括翻转模块、翻面输送模块、侧边夹紧模块和端头阻挡模块,所述翻面输送模块设置在所述翻转模块上,所述侧边夹紧模块和所述端头阻挡模块设置在所述翻面输送模块上,屏幕设置在所述翻面输送模块内;

6.所述翻面输送模块包括第一输送部和第二输送部,屏幕设置于所述第一输送部和所述第二输送部之间,所述第一输送部和所述第二输送部均包括输送框架和翻面输送辊,所述输送框架上设置有翻面输送动力件和翻面输送传动组件,所述翻面输送动力件通过所述翻面输送传动组件与各所述翻面输送辊传动连接,各所述翻面输送辊均平行设置。

7.较佳的,所述翻转模块包括旋转架、固定架和旋转动力件,所述旋转动力件固定设置在所述固定架上,所述旋转架的一端与所述旋转动力件的输出轴连接,另一端和所述固定架活动连接,所述翻面输送模块固定设置在所述旋转架上。

8.较佳的,所述第一输送部上的各所述翻面输送辊轴线设置于同一平面上,所述第二输送部上的各所述翻面输送辊轴线设置于同一平面上,且所述第一输送部上所述翻面输送辊轴线所在平面和所述第二输送部上所述翻面输送辊轴线所在平面平行设置;所述侧边夹紧模块和所述端头阻挡模块均固定设置在所述输送框架上。

9.较佳的,所述输送框架包括矩形架体和固定板,所述固定板设置有3个,所述固定板固定设置在所述矩形架体上,且各所述固定板平行设置,所述翻面输送辊的两端分别通过轴承设置在位于两侧的两所述固定板上,所述翻面输送动力件固定设置在位于中间的所述固定板上。

10.较佳的,所述翻面输送传动组件包括翻面传动杆,所述翻面传动杆设置在位于中间的所述固定板上,所述翻面输送动力件通过第四齿轮组和所述翻面传动杆传动连接,所述翻面传动杆通过第五齿轮组和各所述翻面输送辊传动连接。

11.较佳的,所述旋转架包括第一旋转梁架和第二旋转梁架,所述第一旋转梁架和所

述第二旋转梁架平行设置,且所述第一旋转梁架和所述第二旋转梁架通过固定杆连接,所述第一旋转梁架和所述第二旋转梁架均设置为矩形,所述固定杆和所述第一旋转梁架、所述第二旋转梁架均垂直设置,形成长方体型的所述旋转架;所述旋转架的两侧均设置有连接板,一所述连接板和所述旋转动力件的输出轴连接,另一所述连接板通过轴承和所述固定架活动连接。

12.较佳的,所述第一旋转梁架通过连接组件和所述第一输送部的所述输送框架连接,所述第二旋转梁架通过所述连接组件和所述第二输送部的所述输送框架连接。

13.较佳的,所述侧边夹紧模块包括滑动导轨、滑动平台和夹持架,所述滑动平台设置在所述滑动导轨上,所述滑动导轨可带动所述滑动平台沿所述滑动导轨延伸方向滑动,所述滑动平台上设置有两个,两所述滑动平台对称设置,且所述滑动导轨带动两所述滑动平台反向移动;

14.所述滑动平台上均设置有所述夹持架,所述夹持架包括设置杆和夹持杆,所述设置杆为沿屏幕运输方向延伸的长杆件,所述设置杆固定设置在所述滑动平台上,若干所述夹持杆在所述设置杆上沿所述设置杆延伸方向线性排列,且所述夹持杆竖直设置在相邻所述翻面输送辊之间。

15.较佳的,所述滑动导轨上设置有夹紧感应接近开关和归位感应接近开关,所述滑动平台上设置有滑动感应块,所述滑动感应块和所述夹紧感应接近开关、所述归位感应接近开关对应设置。

16.较佳的,所述端头阻挡模块包括阻挡块、升降气缸和固定座,所述升降气缸固定设置在所述固定座上,所述固定座设置在所述输送框架上,所述阻挡块设置在所述升降气缸的伸缩杆上,通过所述升降气缸带动所述阻挡块在竖直方向上做上下移动。

17.与现有技术比较本实用新型的有益效果在于:1,所述屏幕覆膜加工系统通过所述第一屏幕缓存机在所述覆膜输送线和/或所述下料输送线上的设置,同时实现屏幕输运和缓存,降低设备占用空间,同时快速实现屏幕的缓存和拿取,工作效率高;2,所述屏幕缓存机通过所述缓存输送模块和所述屏幕存放模块结构上的交错重叠设置,避免了通过机械手对屏幕的拿取缓存,仅通过所述缓存输送模块和所述屏幕存放模块相对高度的调节,即实现对运输中屏幕的缓存操作,节约了设备空间,同时缓存速度快;3,所述第一输送部和所述第二输送部对屏幕上下面同时进行贴紧运输,通过所述翻转模块对所述翻面输送模块进行整体旋转,避免所述翻面输送模块在旋转过程中屏幕上下端面在所述第一输送部和所述第二输送部内的晃动;同时通过所述侧边夹紧模块和所述端头阻挡模块对屏幕边缘的贴合限位,进一步降低屏幕的晃动,从而实现屏幕的稳定翻转;整体设备占用空间小,屏幕翻转安全稳定;4,所述屏幕检查机通过所述反面检测模块、所述正面检测模块实现对屏幕的抓取转动,以便于检测人员对屏幕正反面进行观察检测,相较于现有技术中通过机械手对屏幕进行超180

°

的翻转检测相比,所述屏幕检查机对屏幕的转动幅度小,设备占用空间低,操作更为安全。

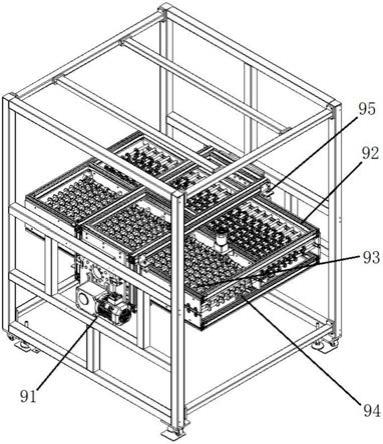

附图说明

18.图1为所述触摸屏覆膜加工系统的结构视图;

19.图2为所述第一屏幕缓存机的结构视图;

20.图3为所述升降模块的结构视图;

21.图4为所述缓存输送模块的结构视图;

22.图5为所述屏幕存放模块的结构视图;

23.图6为所述屏幕翻面机的结构视图;

24.图7为所述翻转模块的结构视图;

25.图8为所述翻面输送模块的结构视图;

26.图9为所述连接组件的结构视图;

27.图10为所述侧边夹紧模块的结构视图;

28.图11为所述端头阻挡模块的结构视图;

29.图12为所述屏幕检查机的结构视图;

30.图13为所述检测输送模块的结构视图;

31.图14为所述反面检测模块的结构视图;

32.图15为所述正面检测模块的结构视图。

33.图中数字表示:

[0034]1‑

屏幕检查机;2

‑

屏幕等级分拣机;3

‑

覆膜输送线;4

‑

下料输送线;5

‑

第一屏幕缓存机;6

‑

屏幕id读取上报机;7

‑

屏幕id读取复判机;8

‑

第二屏幕缓存机;9

‑

屏幕翻面机;10

‑

进料输送线;11

‑

检测输送模块;12

‑

反面检测模块;13

‑

正面检测模块;14

‑

检测底座;51

‑

升降模块;52

‑

缓存输送模块;53

‑

屏幕存放模块;91

‑

翻转模块;92

‑

翻面输送模块;93

‑

侧边夹紧模块;94

‑

端头阻挡模块;95

‑

连接组件;111

‑

检测输送辊;112

‑

检测架;113

‑

第一对位组件;114

‑

第二对位组件;121

‑

支撑架;122

‑

第一导向导轨;123

‑

导向齿条;124

‑

第一导向制动件;125

‑

导向架;126

‑

升降架;127

‑

第二导向组件;128

‑

反面抓取架;131

‑

正面抓取架;132

‑

转动架;133

‑

转动座;134

‑

推拉杆;135

‑

调节导轨;136

‑

调节动力件;137

‑

调节滑块;511

‑

底架;512

‑

抬高架;513

‑

升降导轨;514

‑

升降滑块;515

‑

升降丝杠;516

‑

滑动台;517

‑

螺母块;518

‑

升降动力件;521

‑

输送架;522

‑

缓存输送辊;523

‑

主传动杆;524

‑

副传动杆;525

‑

缓存输送动力件;531

‑

存放架;532

‑

存放组;533

‑

存放杆;911

‑

旋转架;912

‑

固定架;913

‑

旋转动力件;921

‑

第一输送部;922

‑

第二输送部;923

‑

翻面输送辊;924

‑

矩形架体;925

‑

固定板;926

‑

翻面传动杆;931

‑

滑动导轨;932

‑

滑动平台;933

‑

设置杆;934

‑

夹持杆;941

‑

阻挡块;942

‑

升降气缸;943

‑

固定座;951

‑

调节板;952

‑

调节螺钉;953

‑

调节块;954

‑

第一限位块;955

‑

第二限位块;956

‑

第三限位块;957

‑

第四限位块。

具体实施方式

[0035]

以下结合附图,对本实用新型上述的和另外的技术特征和优点作更详细的说明。

[0036]

实施例一

[0037]

如图1所示,图1为所述触摸屏覆膜加工系统的结构视图。本实用新型所述触摸屏覆膜加工系统包括屏幕检查机1、屏幕等级分拣机2、覆膜输送线3和下料输送线4,所述屏幕检查机1通过所述屏幕等级分拣机2与所述覆膜输送线3、所述下料输送线4连接,所述覆膜输送线3上设置有触摸屏覆膜机,所述下料输送线4或/和所述覆膜输送线3上设置有第一屏幕缓存机5。

[0038]

所述屏幕检查机1对屏幕进行检测,通过检测的屏幕经由所述屏幕等级分拣机2移

至所述覆膜输送线3上,并通过所述触摸屏覆膜机对通过检测的屏幕进行覆膜操作,未通过检测的屏幕经由所述屏幕等级分拣机2移至所述下料输送线4上,并由所述下料输送线4移出所述触摸屏覆膜加工系统。

[0039]

同时,在所述触摸屏覆膜机进行覆膜时,所述屏幕等级分拣机2可将通过检测的屏幕移至所述下料输送线4上,并通过所述第一屏幕缓存机5对通过检测的屏幕进行缓存,并在所述触摸屏覆膜机处于闲置状态时,通过所述屏幕等级分拣机2将缓存的屏幕再次移至所述覆膜输送线3进行覆膜操作。

[0040]

所述第一屏幕缓存机5的缓存输送模块可对屏幕进行正向或反向的运输,从而同时实现未通过检测屏幕的正向移出所述下料输送线4以及缓存屏幕的反向移入所述屏幕等级分拣机2。

[0041]

同样的,将所述第一屏幕缓存机5设置于所述覆膜输送线3上,也可实现覆膜前的屏幕缓存。

[0042]

通过所述第一屏幕缓存机5在所述覆膜输送线3和/或所述下料输送线4上的设置,同时实现屏幕输运和缓存,降低设备占用空间,同时快速实现屏幕的缓存和拿取,工作效率高。

[0043]

较佳的,所述触摸屏覆膜加工系统还包括屏幕id读取上报机6和屏幕id读取复判机7,所述屏幕id读取上报机6设置于所述屏幕检查机1远离所述屏幕等级分拣机2的一侧,所述屏幕id读取复判机7设置在所述下料输送线4上,所述屏幕id读取上报机6读取屏幕上标签对屏幕编号进行确认,同时在系统中形成分拣覆膜下料的屏幕顺序码,保证所述触摸屏覆膜加工系统进行有序工作。所述屏幕id读取复判机7在屏幕下料时再次核实屏幕编号,保证所述下料输送线4对未通过检测的屏幕下料准确。

[0044]

所述触摸屏覆膜加工系统还包括第二屏幕缓存机8,所述第二屏幕缓存机8设置于所述屏幕检查机1和所述屏幕id读取上报机6之间,当所述屏幕检查机1对当前屏幕进行检测工作且所述屏幕id读取上报机6位置处连续有屏幕向所述屏幕检查机1运输时,所述第二屏幕缓存机8可对屏幕进行缓存,同时在所述屏幕检查机1处于闲置状态时再次将缓存的屏幕移至所述屏幕检查机1进行检测。

[0045]

较佳的,所述触摸屏覆膜加工系统还包括屏幕翻面机9,所述屏幕翻面机9设置于所述第二屏幕缓存机8和所述屏幕id读取上报机6之间,所述屏幕翻面机9对屏幕进行翻面操作,保证进入所述触摸屏覆膜机的屏幕其待覆膜面处于正确位置,保证覆膜的有效进行。

[0046]

所述屏幕id读取上报机6远离所述屏幕检查机1的一侧还设置有进料输送线10,通过取料机械手将所述进料输送线10上的屏幕抓取移动至所述屏幕id读取上报机6内,并依次通过所述屏幕翻面机9、所述屏幕检查机1、所述屏幕等级分拣机2,以进行后续的分拣覆膜下料工作。

[0047]

实施例二

[0048]

如图2所示,图2为所述第一屏幕缓存机的结构视图;所述第一屏幕缓存机5和所述第二屏幕缓存机8均包括升降模块51、缓存输送模块52和屏幕存放模块53,所述缓存输送模块52和所述屏幕存放模块53均设置在所述升降模块51上。

[0049]

如图3所示,图3为所述升降模块的结构视图;所述升降模块51包括固定框架和升降组件,所述升降组件设置在所述固定框架上,所述缓存输送模块52固定设置在所述固定

框架上,所述屏幕存放模块53固定连接在所述升降组件上,通过所述升降组件带动所述屏幕存放模块53上下移动,从而实现所述缓存输送模块52和所述屏幕存放模块53之间的相对运动。

[0050]

所述缓存输送模块52用于实现屏幕沿所述触摸屏覆膜加工系统输送方向的运输,所述屏幕存放模块53用于屏幕在所述第一屏幕缓存机5或所述第二屏幕缓存机8内的缓存操作。

[0051]

所述固定框架包括底架511和抬高架512,所述抬高架512垂直固定设置在所述底架511上,所述缓存输送模块52固定设置在所述底架511上,两所述抬高架512对称设置在所述缓存输送模块52的两侧,所述升降组件设置在所述抬高架512上,两所述抬高架512上的所述升降组件均与所述屏幕存放模块53连接。

[0052]

所述升降组件包括升降导轨513、升降滑块514、升降丝杠515、滑动台516、螺母块517和升降动力件518,所述升降导轨513竖直设置在所述抬高架512上,所述升降滑块514设置在所述升降导轨513上并可在所述升降导轨513上自由滑动,所述升降丝杠515竖直设置,且所述升降丝杠515的一端和所述升降动力件518固定连接,所述丝杆和所述螺母块517螺纹连接,所述滑动台516和所述螺母块517、所述升降滑块514均固定连接,通过所述升降动力件518带动所述升降丝杠515转动,从而实现所述滑动台516的竖直移动,所述滑动台516和所述屏幕存放模块53固定连接,从而实现所述屏幕存放模块53高度方向上的上下调节。

[0053]

较佳的,同一所述抬高架512上设置有两所述升降导轨513,所述升降丝杠515设置在两所述升降导轨513之间,从而保证所述滑动台516的稳定移动。

[0054]

较佳的,所述抬高架512上设置有工位感应块,所述滑动台516上设置有工位感应接近开关,所述工位感应接近开关和所述工位感应块对应设置,通过所述工位感应接近开关感应所述工位感应块各工位的高度位置,从而保证所述屏幕存放模块53稳定调节在各工位高度上。

[0055]

如图4所示,图4为所述缓存输送模块的结构视图;所述缓存输送模块52包括缓存输送传动组件和若干平行设置的输送架521,各所述输送架521均垂直设置在缓存底座上,各所述输送架521通过所述缓存底座固定设置在所述底架511上,所述缓存输送传动组件设置在所述输送架521上。

[0056]

所述输送架521上端设置有缓存输送辊522,各所述缓存输送辊522轴线均设置在同一水平面上,通过所述缓存输送辊522绕自身轴线的转动从而实现屏幕上的运输移动,缓存输送动力件525通过所述缓存输送传动组件与所述缓存输送辊522连接,从而可实现所述缓存输送动力件525带动所述缓存输送辊522绕自身轴线转动。

[0057]

如图5所示,图5为所述屏幕存放模块的结构视图;所述屏幕存放模块53包括存放架531和若干存放组532,所述存放组532固定设置在所述存放架531上,且所述存放组532设置在相邻的两所述输送架521之间,所述存放组532上均竖直排列有若干水平延伸的存放槽,且各所述存放组532上的所述存放槽均一一对应设置在同一水平面上,从而形成若干位于不同水平高度的存放腔。所述存放腔用于对屏幕进行放置缓存。

[0058]

通过调节所述屏幕存放模块53的整体高度,从而实现所述存放组532和所述输送架521之间相对位置的调节,将各所述缓存输送辊522设置于同一所述存放腔内,从而可通过所述缓存输送辊522将屏幕移动至该所述存放腔内,再通过将所述屏幕存放模块53整体

上移,所述存放腔带动屏幕脱离与所述缓存输送辊522的接触,从而实现对屏幕的拿取缓存操作。

[0059]

较佳的,所述存放架531包括两连接架,所述连接架之间设置有连接杆,所述连接杆两端分别固定连接两所述连接架,两所述连接架分别设置在所述缓存输送模块52两侧,所述连接杆设置在相邻所述输送架521之间,所述连接架分别与所述缓存输送模块52同一侧的所述滑动台516连接。

[0060]

所述存放组532包括若干平行设置的存放杆533,所述存放杆533两端固定设置在两所述连接架上,同一所述存放组532内的各所述存放杆533均设置在同一竖直面上,同一所述存放组532内相邻的所述存放杆533之间形成所述存放槽;在同一水平面上至少设置有两个所述存放杆533,以实现对所述存放腔内屏幕的支撑。

[0061]

较佳的,相邻所述存放组532的所述存放杆533均一一对应设置,且对应设置的两所述存放杆533设置在同一水平面上。

[0062]

所述缓存输送传动组件包括主传动杆523和副传动杆524,所述主传动杆523水平设置,所述副传动杆524竖直设置,各所述输送架521上均设置有一所述副传动杆524,所述主传动杆523和所述副传动杆524通过第一齿轮组传动连接,所述主传动杆523的一端和所述缓存输送动力件525的输出轴固定连接,所述副传动杆524一端与所述缓存输送辊522端部通过第二齿轮组传动连接。

[0063]

较佳的,所述输送架521上端设置有两所述缓存输送辊522,两所述缓存输送辊522远离所述副传动杆524的端部设置有连接传动杆,所述连接传动杆的两端分别通过第三齿轮组与两所述缓存输送辊522的端部连接,所述副传动杆524的端部与同一所述输送架521上的一所述缓存输送辊522端部连接,即可实现两所述缓存输送辊522的同时转动。

[0064]

同时通过所述缓存输送动力件525输出轴转动方向的改变,可改变屏幕的运动方向,可实现缓存屏幕的反向移入所述屏幕等级分拣机2。

[0065]

较佳的,所述缓存输送模块52还包括定位接近开关,所述定位接近开关设置在相邻所述输送架521之间,且所述定位接近开关的设置高度低于所述缓存输送辊522的设置高度,从而避免对屏幕输送的干涉。通过设置所述定位接近开关,确定所述缓存输送辊522上屏幕的运输位置,从而保证所述屏幕存放模块53对屏幕的稳定缓存。

[0066]

所述第一屏幕缓存机5和所述第二屏幕缓存机8通过所述缓存输送模块52和所述屏幕存放模块53结构上的交错重叠设置,避免了通过机械手对屏幕的拿取缓存,仅通过所述缓存输送模块52和所述屏幕存放模块53相对高度的调节,即实现对运输中屏幕的缓存操作,节约了设备空间,同时缓存速度快。同样的,在需对缓存的屏幕进行再运输时,通过再次调节所述缓存输送模块52和所述屏幕存放模块53之间的相对高度,使缓存的屏幕再次落于所述缓存输送辊522并随所述缓存输送辊522的转动再次运输。

[0067]

实施例三

[0068]

如图6所示,图6为所述屏幕翻面机的结构视图;所述屏幕翻面机9包括翻转模块91、翻面输送模块92、侧边夹紧模块93和端头阻挡模块94,所述翻面输送模块92设置在所述翻转模块91上,所述侧边夹紧模块93和所述端头阻挡模块94设置在所述翻面输送模块92上。

[0069]

屏幕设置在所述翻面输送模块92内,所述翻转模块91带动所述翻面输送模块92转

动,从而实现屏幕的翻面,所述侧边夹紧模块93对翻面中屏幕的侧边限位,所述端头阻挡模块94对翻面中屏幕下移端部的限位保护。

[0070]

如图7所示,图7为所述翻转模块的结构视图;所述翻转模块91包括旋转架911、固定架912和旋转动力件913,所述旋转动力件913固定设置在所述固定架912上,所述旋转架911的一端与所述旋转动力件913的输出轴连接,另一端和所述固定架912活动连接,通过所述旋转动力件913的输出轴转动带动所述旋转架911旋转,所述翻面输送模块92固定设置在所述旋转架911上。

[0071]

如图8所示,图8为所述翻面输送模块的结构视图;所述翻面输送模块92包括第一输送部921和第二输送部922,屏幕设置于所述第一输送部921和所述第二输送部922之间,所述第一输送部921和所述第二输送部922均包括输送框架和翻面输送辊923,所述输送框架上设置有翻面输送动力件和翻面输送传动组件,所述翻面输送动力件通过所述翻面输送传动组件与各所述翻面输送辊923传动连接,各所述翻面输送辊923均平行设置。

[0072]

所述第一输送部921上的各所述翻面输送辊923轴线设置于同一平面上,所述第二输送部922上的各所述翻面输送辊923轴线设置于同一平面上,且所述第一输送部921上所述翻面输送辊923轴线所在平面和所述第二输送部922上所述翻面输送辊923轴线所在平面平行设置。屏幕设置于所述第一输送部921和所述第二输送部922的所述翻面输送辊923之间。所述侧边夹紧模块93和所述端头阻挡模块94均固定设置在所述输送框架上。

[0073]

具体的,所述输送框架包括矩形架体924和固定板925,所述固定板925设置有3个,所述固定板925固定设置在所述矩形架体924上,且各所述固定板925平行设置,所述翻面输送辊923的两端分别通过轴承设置在位于两侧的两所述固定板925上,所述翻面输送动力件固定设置在位于中间的所述固定板925上。

[0074]

所述翻面输送传动组件包括翻面传动杆926,所述翻面传动杆926设置在位于中间的所述固定板925上,所述翻面输送动力件通过第四齿轮组和所述翻面传动杆926传动连接,从而带动所述翻面传动杆926绕自身轴线转动,所述翻面传动杆926通过第五齿轮组和各所述翻面输送辊923传动连接,从而通过所述翻面传动杆926转动带动各所述翻面输送辊923同向转动。

[0075]

所述旋转架911包括第一旋转梁架和第二旋转梁架,所述第一旋转梁架和所述第二旋转梁架平行设置,且所述第一旋转梁架和所述第二旋转梁架通过固定杆连接,所述第一旋转梁架和所述第二旋转梁架均设置为矩形,所述固定杆和所述第一旋转梁架、所述第二旋转梁架均垂直设置,从而形成长方体型的所述旋转架911。所述旋转架911的两侧均设置有连接板,一所述连接板和所述旋转动力件913的输出轴连接,另一所述连接板通过轴承和所述固定架912活动连接。

[0076]

所述第一旋转梁架通过连接组件95和所述第一输送部921的所述输送框架连接,所述第二旋转梁架通过所述连接组件95和所述第二输送部922的所述输送框架连接。如图9所示,图9为所述连接组件的结构视图;所述连接组件95包括调节板951、调节螺钉952和调节块953,所述调节板951固定设置在所述旋转架911上,所述调节块953固定设置在所述第一输送部921和所述第二输送部922上,所述调节板951上设置第一调节孔,所述调节块953上设置第二调节孔,所述第一调节孔为通孔,所述第二调节孔为螺纹孔,所述调节螺钉952穿过所述第一调节孔和所述第二调节孔螺纹连接,所述调节螺钉952的端部固定设置有第

一限位块954,所述调节螺钉952上螺纹连接有第二限位块955,所述第一限位块954和所述第二限位块955设置在所述第一调节孔的两侧,所述第二限位块955设置在所述调节板951和所述调节块953之间。

[0077]

所述第一限位块954和所述第二限位块955对所述调节板951夹持固定,保证所述调节板951和所述调节螺钉952之间的相对位置,所述调节螺钉952和所述调节块953螺纹连接,保证所述调节块953和所述调节螺钉952之间的相对位置,同时通过转动所述调节螺钉952可实现所述调节块953在所述调节螺钉952上的位置变化,从而实现对所述第一输送部921和所述第二输送部922高度位置的调节。

[0078]

较佳的,所述调节螺钉952上还螺纹连接有第三限位块956,所述第三限位块956设置在所述调节块953和所述第二限位块955之间,所述第三限位块956和所述调节块953贴合设置,从而对所述调节块953实现位置加固。由于所述旋转架911转动,所述调节板951和所述调节块953的上下方位会发生变化,通过设置所述第三限位块956保证所述调节板951位于所述调节块953下方时,所述第三限位块956对所述调节块953进行有效支撑。

[0079]

同样的,所述调节螺钉952远离所述第一限位块954的端部还螺纹连接有第四限位块957,所述第三限位块956设置在所述调节块953远离所述第一限位块954的一侧,所述第四限位块957和所述调节块953贴合设置,从而对所述调节块953实现位置加固。通过设置所述第四限位块957保证所述调节板951位于所述调节块953上方时,所述第四限位块957对所述调节块953进行有效支撑。

[0080]

一般的,所述第四限位块957和所述第三限位块956设置在所述调节块953的两侧,从而实现对所述调节块953的固定效果。

[0081]

如图10所示,图10为所述侧边夹紧模块的结构视图;所述侧边夹紧模块93包括滑动导轨931、滑动平台932和夹持架,所述滑动平台932设置在所述滑动导轨931上,所述滑动导轨931可带动所述滑动平台932沿所述滑动导轨931延伸方向滑动,所述滑动平台932上设置有两个,两所述滑动平台932对称设置,且所述滑动导轨931带动两所述滑动平台932反向移动。

[0082]

所述滑动平台932上均设置有所述夹持架,所述夹持架包括设置杆933和夹持杆934,所述设置杆933为沿屏幕运输方向延伸的长杆件,所述设置杆933固定设置在所述滑动平台932上,若干所述夹持杆934在所述设置杆933上沿所述设置杆933延伸方向线性排列,且所述夹持杆934竖直设置在相邻所述翻面输送辊923之间。

[0083]

通过所述滑动导轨931使两所述滑动平台932反向移动,从而调节两所述夹持架之间距离,以实现所述夹持杆934对屏幕两侧的紧贴夹紧操作。

[0084]

较佳的,所述滑动导轨931上设置有夹紧感应接近开关和归位感应接近开关,所述滑动平台932上设置有滑动感应块,所述滑动感应块和所述夹紧感应接近开关、所述归位感应接近开关对应设置,通过所述工所述夹紧感应接近开关、所述归位感应接近开关感应所述滑动感应块位置,从而保证两所述滑动平台932的打开距离和夹紧距离,便于实现对屏幕的夹紧固定操作。

[0085]

如图11所示,图11为所述端头阻挡模块的结构视图;所述端头阻挡模块94包括阻挡块941、升降气缸942和固定座943,所述升降气缸942固定设置在所述固定座943上,所述固定座943设置在所述输送框架上,所述阻挡块941设置在所述升降气缸942的伸缩杆上,通

过所述升降气缸942带动所述阻挡块941在竖直方向上做上下移动,从而可实现所述阻挡块941对屏幕端部的固定。

[0086]

所述第一输送部921和所述第二输送部922对屏幕上下面同时进行贴紧运输,通过所述翻转模块91对所述翻面输送模块92进行整体旋转,避免所述翻面输送模块92在旋转过程中屏幕上下端面在所述第一输送部921和所述第二输送部922内的晃动;同时通过所述侧边夹紧模块93和所述端头阻挡模块94对屏幕边缘的贴合限位,进一步降低屏幕的晃动,从而实现屏幕的稳定翻转。整体设备占用空间小,屏幕翻转安全稳定。

[0087]

实施例四

[0088]

如图12所示,图12为所述屏幕检查机的结构视图;所述屏幕检查机1包括检测输送模块11、反面检测模块12、正面检测模块13,所述检测输送模块11、所述反面检测模块12、所述正面检测模块13均固定设置在检测底座14上,所述检测底座14设置有检测踏板,所述正面检测模块13设置在所述检测输送模块11和所述检测踏板之间,所述反面检测模块12设置在所述检测输送模块11上方。

[0089]

检测人员站立在所述检测踏板位置处,所述反面检测模块12对所述检测输送模块11上的屏幕进行抓取并向所述检测踏板移动,直至移动至所述正面检测模块13上方;所述反面检测模块12转动屏幕,将屏幕反面展示在检测人员面前;所述反面检测模块12再将屏幕放置于所述正面检测模块13上,所述正面检测模块13转动屏幕,将屏幕正面展示在检测人员面前,从而实现屏幕正反面的人工检测。在完成屏幕正反面的人工检测后,所述反面检测模块12再将所述正面检测模块13上的屏幕移动至所述检测输送模块11上,以实现完成检测屏幕的运出。

[0090]

如图13所示,图13为所述检测输送模块的结构视图;所述检测输送模块11包括检测输送辊111、检测架112、第一对位组件113和第二对位组件114,各所述检测输送辊111轴线均设置在同一水平面上,且各所述检测输送辊111均平行设置。所述检测输送辊111两端通过轴承连接在所述检测架112上,所述第一对位组件113和所述第二对位组件114均设置在所述检测架112上。

[0091]

所述第一对位组件113包括第一对位导轨、第一对位移动平台和第一对位架,所述第一对位移动平台设置在所述第一对位导轨上,所述第一对位导轨可带动所述第一对位移动平台沿所述第一对位导轨延伸方向滑动,所述第一对位导轨的延伸方向和屏幕在所述检测输送模块11上的运输方向垂直设置,所述第一对位移动平台上设置有两个,两所述第一对位移动平台对称设置,且所述第一对位导轨带动两所述第一对位移动平台反向移动。

[0092]

所述第一对位移动平台上均设置有所述第一对位架,所述第一对位架包括第一对位连接杆和第一对位杆,所述第一对位连接杆为沿屏幕运输方向延伸的长杆件,所述第一对位连接杆固定设置在所述第一对位移动平台上,若干所述第一对位杆在所述设置杆933上沿所述设置杆933延伸方向线性排列,且所述第一对位杆竖直设置在相邻所述检测输送辊111之间。

[0093]

通过所述第一对位导轨使两所述第一对位移动平台反向移动,从而调节两所述第一对位架之间距离,以实现所述第一对位架对屏幕两侧的贴紧对中操作。

[0094]

所述第二对位组件114包括第二对位导轨、第二对位移动平台、对位气缸和第二对位架,所述第二对位移动平台设置在所述第二对位导轨上,所述第二对位导轨可带动所述

第二对位移动平台沿所述第二对位导轨延伸方向滑动,所述第二对位导轨的延伸方向和屏幕在所述检测输送模块11上的运输方向相同,所述第二对位移动平台上设置有两个,两所述第二对位移动平台对称设置,且所述第二对位导轨带动两所述第二对位移动平台反向移动。

[0095]

所述第二对位移动平台上均设置有所述第二对位架,所述第二对位架包括第二对位连接杆和第二对位杆,所述第二对位连接杆为垂直于屏幕运输方向延伸的长杆件,所述对位气缸固定设置在所述第二对位移动平台上,所述第二对位连接杆固定设置在所述对位气缸的伸缩杆上,所述对位气缸可带动所述第二对位架上下移动,若干所述第二对位杆在所述设置杆933上沿所述设置杆933延伸方向线性排列。

[0096]

通过所述第二对位导轨使两所述第二对位移动平台反向移动,从而调节两所述第二对位架之间距离,以实现所述第二对位架对屏幕两侧的贴紧对中操作。

[0097]

部分所述检测输送辊111中部断开形成放置腔,所述放置腔对应所述第二对位组件114设置,所述第二对位架设置在所述放置腔内并可在所述第二对位导轨的带动下沿屏幕的运输方向在所述放置腔内移动。

[0098]

通过所述第一对位组件113和所述第二对位组件114的设置,可实现对所述检测输送模块11上屏幕四个边缘的对中定位,从而便于所述反面检测模块12的抓取。

[0099]

如图14所示,图14为所述反面检测模块的结构视图;所述反面检测模块12包括支撑架121、反面检测架,所述支撑架121固定设置在所述检测底座14上,所述反面检测架通过第一导向组件活动连接在所述支撑架121上,所述第一导向组件可带动所述反面检测架在所述检测输送模块11和所述正面检测模块13上方来回移动。

[0100]

所述第一导向组件包括第一导向导轨122、导向齿条123、导向齿轮和第一导向制动件124,所述第一导向导轨122和所述导向齿条123固定设置在所述支撑架121上,所述第一导向导轨122和所述导向齿条123的延伸方向平行设置,所述第一导向制动件124固定设置在所述反面检测架上,所述导向齿轮设置在所述第一导向制动件124的输出轴上,所述导向齿条123和所述导向齿轮啮合设置,所述反面检测架通过第一导向滑动块与所述第一导向导轨122连接,所述第一导向滑动块可所述第一导向导轨122上自由滑动。通过所述第一导向制动件124带动所述导向齿轮转动,实现所述导向齿轮在所述导向齿条123上滚动,从而带动所述反面检测架沿所述导向齿条123延伸方向移动。

[0101]

较佳的,所述第一导向导轨122设置有两个,所述导向齿条123设置在两所述第一导向导轨122之间。

[0102]

如图15所示,图15为所述正面检测模块的结构视图;所述反面检测架包括导向架125、升降架126、第二导向组件127和反面抓取架128,所述升降架126竖直设置在所述导向架125的两侧,所述第一导向滑动块和所述第一导向制动件124设置在所述导向架125上,所述第二导向组件127设置在所述升降架126上,所述反面抓取架128的两侧设置有反面旋转件,所述反面旋转件设置在所述第二导向组件127上,所述反面抓取架128上设置有用于抓取屏幕的反面吸附头,通过所述第二导向组件127带动所述反面抓取架128竖直方向上的上下移动,并通过所述反面吸附头对屏幕进行抓取,通过所述反面旋转件实现所述反面抓取架128的绕轴转动,从而便于所述检测踏板位置处的检测人员对屏幕反面进行观察检测。

[0103]

一般的,所述反面旋转件采用现有技术中轴承组件和电机的常规组合实现所述反

面抓取架128的绕轴转动。

[0104]

所述第二导向组件127包括第二导向导轨、导向丝杆、导向平台和第二导向制动件,所述第二导向导轨和所述导向丝杆设置在所述升降架126上,所述第二导向导轨和所述导向丝杆的延伸方向平行设置,所述第二导向制动件固定设置在所述升降架126上,所述导向丝杆的端部和所述第二导向制动件的输出轴连接,所述导向丝杆和所述导向平台螺纹连接,所述导向平台通过第二导向滑动块与所述第二导向导轨连接,所述第二导向滑动块可所述第二导向导轨上自由滑动,所述反面旋转件设置在所述导向平台上,从而实现所述反面抓取架128端部和两所述导向平台的连接。通过所述第二导向制动件带动所述导向丝杆转动,实现所述导向平台沿所述导向丝杆延伸方向移动,从而调节所述反面抓取架128高度。

[0105]

所述正面检测模块13包括正面抓取架131、转动架132、转动座133、推拉杆134、调节导轨135、调节动力件136和调节滑块137,所述转动座133和所述调节导轨135固定设置在所述检测底座14上,所述调节滑块137设置在所述调节导轨135上并通过所述调节动力件136带动所述调节滑块137竖直移动。所述正面抓取架131固定设置在所述转动架132上,所述转动架132通过转动轴和所述转动座133连接,所述转动架132可绕所述转动轴自由转动。所述推拉杆134的一端通过第一连接轴和所述调节滑块137连接,另一端通过第二连接轴和所述转动架132连接。

[0106]

所述正面抓取架131上设置有用于抓取屏幕的正面吸附头,通所述调节滑块137的竖直移动通过所述推拉杆134的传动作用实现所述转动架132绕所述转动轴的转动,从而便于所述检测踏板位置处的检测人员对屏幕正面进行观察检测。

[0107]

所述屏幕检查机1通过所述反面检测模块12、所述正面检测模块13实现对屏幕的抓取转动,以便于检测人员对屏幕正反面进行观察检测,相较于现有技术中通过机械手对屏幕进行超180

°

的翻转检测相比,所述屏幕检查机1对屏幕的转动幅度小,设备占用空间低,操作更为安全。

[0108]

以上所述仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本实用新型权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1