一种原料自动排序与组装装置的制作方法

1.本实用新型涉及加工设备技术领域,具体涉及一种原料自动排序与组装装置。

背景技术:

2.近几年随着我国医疗行业的迅速崛起,随着国际、国内的市场发展的强烈需求,在医疗行业上出现了一种供胶囊型粉雾剂吸入治疗使用的药粉吸入器(dpi),并且该种类dpi正在逐步被人们认可,其需求量每年都在逐步增多,但是因其零部件种类和数量较多,组装工艺繁琐,组装时间长,其中一步工艺是将弹簧放置到顶针按钮里并紧密配合好,故产量很低,且在国内市场上,生产组装该产品所占用的时间很长,且全部为人工组装,没有自动组装该dpi产品的设备,很难满足国际、国内市场的供应需求。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种原料自动排序与组装装置,采用自动化装配机构,能够提高产品组装效率,节省人力、物力。

4.基于上述问题,本实用新型提出的技术方案是提供一种原料自动排序与组装装置,包括弹簧分离振盘模块、顶针分离振盘模块、弹簧组装模块,弹簧组装模块包括弹簧落管、安装在弹簧落管上的弹簧感测传感器、弹簧下落放置机构、顶针平移平台。

5.其中,所述弹簧下落放置机构包括机架、安装在机架一侧的自上而下设置的弹簧压紧板、弹簧上托板、弹簧下托板,在机架另一侧安装弹簧下落气缸,弹簧下落气缸末端安装弹簧夹爪,在所述机架中间设置所述弹簧落管。

6.所述顶针平移平台包括顶针直振器、所述弹簧落管下端的安装在顶针直振器上的顶针直振轨道、设置在所述弹簧落管正下方的顶针直振轨道侧面的顶针前定位板、安装在所述顶针直振轨道的前端处的顶针定位夹爪。

7.还包括控制单元,所述弹簧感测传感器、弹簧下落放置机构、顶针平移平台与所述控制单元通讯连接。

8.其中,所述弹簧分离振盘模块由圆振器、安装在圆振器上的圆盘分离器、与圆盘分离器相接的圆管传输轨道组成,其位于所述弹簧组装模块上方,所述圆管传输轨道末端位于所述弹簧落管正上方。

9.所述顶针分离振盘模块与所述弹簧组装模块位于同一水平面上,所述顶针分离振盘模块由圆振器、安装在圆振器上的圆盘分离器、所述顶针直振器、所述顶针直振轨道组成,所述圆盘分离器的出口端与所述顶针直振轨道连接。

10.本实用新型的优点和有益效果:

11.本实用新型采用自动化装配机构,其中,弹簧分离振盘模块将无序的来料弹簧通过分离振盘分离成单一个体,再由直振圆管将弹簧有序紧密排出;顶针分离振盘模块将无序的来料顶针通过分离振盘中和顶针直振轨道有序紧密排出,再由弹簧下落放置机构和顶针平移平台配合完成弹簧和顶针按钮的有序组装,大大提高了产品组装的效率,节省了人

力、物力。

附图说明

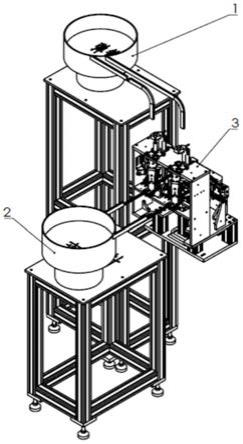

12.图1为本实用新型的整体结构示意图。

13.图2为本实用新型的弹簧组装模块的整体结构示意图。

14.图3为本实用新型的弹簧下落放置机构和顶针平移平台的结构示意图。

15.图中:1.弹簧分离振盘模块;2.顶针分离振盘模块;3.弹簧组装模块;4.弹簧落管;5.弹簧感测传感器;6.弹簧下落放置机构;7.顶针平移平台;8.弹簧下托板;9.弹簧上托板;10.弹簧压紧板;11.弹簧夹爪;12.弹簧下落气缸;13.顶针直振轨道;14.顶针直振器;15.顶针前定位板;16.顶针前定位夹爪。

具体实施方式

16.下面结合具体实施例对本实用新型的具体实施方式作详细说明。

17.如图1-图3所示,一种原料自动排序与组装装置,包括弹簧分离振盘模块1、顶针分离振盘模块2、弹簧组装模块3,弹簧组装模块3包括弹簧落管4、安装在弹簧落管4上的弹簧感测传感器5、弹簧下落放置机构6、顶针平移平台7。

18.其中,所述弹簧分离振盘模块1由圆振器、安装在圆振器上的圆盘分离器、与圆盘分离器相接的圆管传输轨道组成,其位于所述弹簧组装模块3上方,所述圆管传输轨道末端位于所述弹簧落管4正上方。将无序的来料弹簧放置到分离振盘中,通过分离振盘分离后,弹簧全部被分离成单一个体,再由圆管传输轨道将弹簧有序紧密排出。

19.所述顶针分离振盘模块2与所述弹簧组装模块3位于同一水平面上,所述顶针分离振盘模块2由圆振器、安装在圆振器上的圆盘分离器、所述顶针直振器14、所述顶针直振轨道13组成,所述圆盘分离器的出口端与所述顶针直振轨道13连接。将无序的来料顶针放置到分离振盘中,通过分离振盘将顶针一一分离,再经过宽度等于一个顶针宽度的顶针直振轨道13有序紧密排出。

20.其中,所述弹簧下落放置机构6包括机架、安装在机架一侧的自上而下设置的弹簧压紧板10、弹簧上托板9、弹簧下托板8,在机架另一侧安装弹簧下落气缸12,弹簧下落气缸12末端安装弹簧夹爪11,在所述机架中间设置所述弹簧落管4。

21.所述顶针平移平台7包括顶针直振器14、所述弹簧落管4下端的安装在顶针直振器14上的顶针直振轨道13、设置在所述弹簧落管4正下方的顶针直振轨道13侧面的顶针前定位板15、安装在所述顶针直振轨道13的前端处的顶针定位夹爪。

22.还包括控制单元,所述控制单元为plc控制器,所述弹簧感测传感器5、弹簧下落放置机构6、顶针平移平台7与所述plc控制器通讯连接。

23.工作初始状态为弹簧上托板9和弹簧下托板8伸出,弹簧压紧板10回缩,弹簧夹爪11打开,弹簧下落气缸12回缩,顶针前定位板15和顶针前定位夹爪16回缩,弹簧上托板9和弹簧下托板8伸出,,阻挡所有弹簧下落,弹簧从弹簧落管4中落下来,则弹簧感测传感器5将信息传输至plc控制器,plc控制器向弹簧压紧板10分别发送命令,由弹簧压紧板10压紧从下往上的倒数第二个弹簧;弹簧压紧板10上的传感器将弹出压紧弹簧的信息传输至plc控制器,plc控制器向弹簧上托板9发送“回缩”指令,最下面的弹簧掉落至弹簧下托板8上,弹

簧下托板8上的传感器将信息反馈给plc控制系统,经分析后继而对弹簧夹爪11发送“闭合”指令,弹簧夹爪11夹紧掉下来的最后一个弹簧;空的顶针按钮由顶针直振器14震动向前传递,当传递至顶针前定位板15时,顶针前定位板15上的传感器传递信息至plc控制传感器,plc控制器向顶针前定位板15和顶针前定位夹爪16发送指令,顶针前定位板15伸出,阻挡在其正前方,由顶针前定位夹爪16夹住传递的第2个空按钮,此时plc控制器得到顶针定位夹爪上的传感器传输的按钮到位的信息后,即向弹簧下落气缸12发送指令,弹簧下落气缸12伸出,将弹簧放置到正下方的第1个空顶针按钮当中,完成组装后,继而plc控制器控制顶针前定位板15回缩,弹簧和顶针的组装件整体向前在顶针直振轨道13中排出,第2个空顶针按钮传递来,依次进行以上工作步骤。

24.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

技术特征:

1.一种原料自动排序与组装装置,其特征在于:包括弹簧分离振盘模块、顶针分离振盘模块、弹簧组装模块,弹簧组装模块包括弹簧落管、安装在弹簧落管上的弹簧感测传感器、弹簧下落放置机构、顶针平移平台;其中,所述弹簧下落放置机构包括机架、安装在机架一侧的自上而下设置的弹簧压紧板、弹簧上托板、弹簧下托板,在机架另一侧安装弹簧下落气缸,弹簧下落气缸末端安装弹簧夹爪,所述弹簧落管位于所述机架中间;所述顶针平移平台包括顶针直振器、所述弹簧落管下端的安装在顶针直振器上的顶针直振轨道、设置在所述弹簧落管正下方的顶针直振轨道侧面的顶针前定位板、安装在所述顶针直振轨道的前端处的顶针定位夹爪;还包括控制单元,所述控制单元包括plc控制器,所述弹簧感测传感器、弹簧下落放置机构、顶针平移平台与所述plc控制器通讯连接。2.根据权利要求1所述的原料自动排序与组装装置,其特征在于:所述弹簧分离振盘模块由圆振器、安装在圆振器上的圆盘分离器、与圆盘分离器相接的圆管传输轨道组成,其位于所述弹簧组装模块上方,所述圆管传输轨道末端位于所述弹簧落管正上方。3.根据权利要求1所述的原料自动排序与组装装置,其特征在于:所述顶针分离振盘模块与所述弹簧组装模块位于同一水平面上,所述顶针分离振盘模块由圆振器、安装在圆振器上的圆盘分离器、所述顶针直振器、所述顶针直振轨道组成,所述圆盘分离器的出口端与所述顶针直振轨道连接。

技术总结

本实用新型提供了一种原料自动排序与组装装置,用于弹簧与顶针的自动供料和自动组装,包括弹簧分离振盘模块、顶针分离振盘模块、弹簧组装模块,其中,弹簧组装模块包括弹簧落管、弹簧感测传感器、弹簧下落放置机构、顶针直振器、顶针平移平台。弹簧分离振盘模块将无序的来料弹簧分离成单一个体并有序紧密排出;顶针分离振盘模块将无序的来料顶针分离并有序紧密排出,再由弹簧下落放置机构和顶针平移平台配合完成弹簧和顶针按钮的有序组装。大大提高了产品组装的效率,节省了人力、物力。物力。物力。

技术研发人员:贾雪松 杨智力 陈亮

受保护的技术使用者:天津晟源科技发展有限公司

技术研发日:2021.04.09

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1