生产线装配系统轨道车的制作方法

1.本实用新型涉及生产线装配用轨道车技术领域,特别涉及生产线装配系统轨道车。

背景技术:

2.矿山用自卸车等大型车辆存在多个大尺寸零部件,在整车装配阶段,装配难度大,主要体现在大尺寸零部件长度不一、重量较大,移运困难,容易出现碰撞,难以进行适宜高度上的卸载,而且现有的生产线以人力与机械结合进行装配,劳动强度大,易出现人员碰伤,生产效率低。

技术实现要素:

3.本实用新型提供了生产线装配系统轨道车,克服上述已有技术存在的缺陷。

4.具体技术方案是生产线装配系统轨道车,包括:驱动部,被动部,以及连接着所述驱动部和所述被动部的连接部,所述驱动部和所述被动部上分别安装着轨道轮、连接轴和升降装置,所述连接轴两侧分别安装着所述轨道轮,所述驱动部和所述被动部之间的所述连接部的长度是变化的。

5.优选地,所述驱动部是驱动桥,所述驱动桥中,驱动连接轴转动安装在驱动底板,后升降装置固定安装在所述驱动底板的上方,所述后升降装置的上方安装着举升座,所述被动部是被动桥,所述被动桥中,所述被动连接轴转动安装在被动底板,所述前升降装置固定安装在所述被动底板的上方,所述前升降装置的上方安装着大梁托板,所述连接部是h钢。

6.优选地,所述驱动连接轴中部安装着中桥差速器。

7.优选地,所述驱动桥和所述被动桥上分别设有多个安装高度不同的限位装置。

8.优选地,在所述驱动底板上安装着大后限位、第一后限位、第二后限位、第三后限位和第四后限位,所述第一后限位、第二后限位、第三后限位和第四后限位依次层叠安装,在所述前升降装置的升降端部安装着大前限位、第一前限位、第二前限位、第三前限位和第四前限位,所述第一前限位、第二前限位、第三前限位和第四前限位依次层叠安装。

9.优选地,所述升降装置为气缸或者油缸,包括:缸体和伸缩杆,所述大前限位单独固定安装在一个伸缩杆上,所述第一前限位、第二前限位、第三前限位和第四前限位层叠安装在另一个伸缩杆上。

10.由于采用了以上技术方案,与现有技术相比,所述生产线装配系统轨道车自身长度是可变化的,根据承重点位置不同,调节所述驱动部和所述被动部之间的所述连接部的长度,能够方便移运不同长度的箱梁等部件;所述驱动部和所述被动部通过所述升降装置的升降动作能够实现部件的举升,以便于将部件装配在不同的高度上;所述生产线装配系统轨道车沿着轨道行驶,行驶平稳,提高装配准确性,极大降低了碰撞的发生,提高使用安全性;能够实现灵活装配,提高装配效率,可用于脉冲式生产线,零件装配后,行驶到下一个

工位。

附图说明

11.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

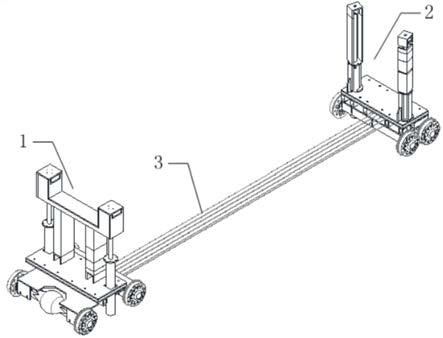

12.图1为本实用新型中生产线装配系统轨道车结构示意图;

13.图2为本实用新型中驱动桥结构示意图;

14.图3为本实用新型中被动桥结构示意图;

15.图4为本实用新型中生产线装配系统轨道车主视图;

16.图5为本实用新型中生产线装配系统轨道车左视图;

17.其中:1、驱动桥,2、被动桥,3、h钢,

18.101、驱动底板,102、中桥差速器,103、大后限位,104、第一后限位,105、第二后限位,106、第三后限位,107、第四后限位,108、举升座,109、驱动轨道轮,110、驱动连接轴,111、后升降装置,

19.201、被动底板,202、大前限位,203、第一前限位,204、第二前限位,205、第三前限位,206、第四前限位,207、被动轨道轮,208、被动连接轴,209、前升降装置,210、大梁托板,

20.601、缸体,602、伸缩杆。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本实用新型作进一步详细说明。在此,本实用新型的示意性实施方式及其说明用于解释本实用新型,但并不作为对本实用新型的限定。

22.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“左”、“右”是指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.下面是结合附图1-5对本实用新型进行的描述:

24.生产线装配系统轨道车,包括:驱动部,被动部,以及连接着所述驱动部和所述被动部的连接部,所述驱动部和所述被动部上分别安装着轨道轮、连接轴和升降装置,所述连接轴两侧分别安装着所述轨道轮,所述驱动部和所述被动部之间的所述连接部的长度是变化的。

25.所述生产线装配系统轨道车自身长度是可变化的,根据承重点位置不同,调节所述驱动部和所述被动部之间的所述连接部的长度,能够方便移运不同长度的箱梁等部件;所述驱动部和所述被动部通过所述升降装置的升降动作能够实现部件的举升,以便于将部件装配在不同的高度上;所述生产线装配系统轨道车沿着轨道行驶,行驶平稳,提高装配准确性,极大降低了碰撞的发生。

26.在一个实施例中,所述驱动部是驱动桥1,所述驱动桥1中,驱动连接轴110转动安装在驱动底板101,后升降装置111固定安装在所述驱动底板101的上方,所述后升降装置

111的上方安装着举升座108,所述被动部是被动桥2,所述被动桥2中,所述被动连接轴208转动安装在被动底板201,所述前升降装置209固定安装在所述被动底板201的上方,所述前升降装置209的上方安装着大梁托板210,所述连接部是h钢3。根据承重点位置不同,确定所述h钢3与所述驱动桥1及所述被动桥2的安装位置,将箱梁置于所述大梁托板210及所述举升座108的上方,启动轨道车沿着轨道平稳运行至装配工位,进行整车装配。其中所述举升座108为u型框架结构,能够提高支撑稳定性,避免箱梁随意滑动,所述大梁托板210能够承重整车结构。

27.在一个实施例中,所述驱动连接轴110中部安装着中桥差速器102。轨道车在直线行驶时左右两个驱动轨道轮109的转速是相同的,但在转弯过时两边驱动轨道轮109行驶的距离不是等长的,因此左右两个驱动轨道轮109的转速肯定也会不同。所述中桥差速器102的作用就在于允许左右两边的驱动轨道轮109以不同的转速运行,加减速灵活。

28.在一个实施例中,所述驱动桥1和所述被动桥2上分别设有多个安装高度不同的限位装置。其中,在所述驱动底板101上安装着大后限位103、第一后限位104、第二后限位105、第三后限位106和第四后限位107,所述第一后限位104、第二后限位105、第三后限位106和第四后限位107依次层叠安装,在所述前升降装置209的升降端部安装着大前限位202、第一前限位203、第二前限位204、第三前限位205和第四前限位206,所述第一前限位203、第二前限位204、第三前限位205和第四前限位206依次层叠安装。限位高度可以选择100mm、200mm、300mm、400mm及500mm,以便于根据不同的高度来装配不同的零部件。

29.在一个实施例中,所述升降装置为气缸或者油缸,包括:缸体601和伸缩杆602,所述大前限位202单独固定安装在一个伸缩杆602上,所述第一前限位203、第二前限位204、第三前限位205和第四前限位206层叠安装在另一个伸缩杆602上。

30.实施例1:生产线装配系统轨道车,包括:驱动桥1,被动桥2,以及连接着所述驱动桥1和所述被动桥2的h钢3,所述驱动桥1中,驱动连接轴110转动安装在驱动底板101,所述驱动连接轴110的两侧安装着驱动轨道轮109,所述驱动连接轴110中部安装着中桥差速器102,后升降装置111固定安装在所述驱动底板101的上方,所述后升降装置111的上方安装着举升座108,在所述驱动底板101上安装着大后限位103、第一后限位104、第二后限位105、第三后限位106和第四后限位107,所述第一后限位104、第二后限位105、第三后限位106和第四后限位107依次层叠安装,所述被动桥2中,所述被动连接轴208转动安装在被动底板201,所述被动连接轴208的两侧安装着被动轨道轮207,所述前升降装置209固定安装在所述被动底板201的上方,所述前升降装置209的上方安装着大梁托板210,所述升降装置为气缸或者油缸,包括:缸体601和伸缩杆602,所述大前限位202单独固定安装在一个伸缩杆602上,所述第一前限位203、第二前限位204、第三前限位205和第四前限位206层叠安装在另一个伸缩杆602上,根据承重点位置不同,确定所述h钢3与所述驱动桥1及所述被动桥2的安装位置,将箱梁置于所述大梁托板210及所述举升座108的上方,启动轨道车沿着轨道平稳运行至装配工位,进行整车装配。其中所述举升座108为u型框架结构,能够提高支撑稳定性,避免箱梁随意滑动,所述大梁托板210能够承重整车结构。

31.以上所述,仅是本实用新型的优选实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实

质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1