一种密封罐螺栓自动拆装扶正机构的制作方法

1.本实用新型涉及一种自动拆装装置,尤其是一种密封罐螺栓自动拆装扶正机构,属于自动化机械作业技术领域。

背景技术:

2.盛放特殊物料的密封罐参见图4所示,包括罐体131、罐体上盖132、罐体周向的铰销连接螺栓133。在依靠人工开盖和装盖过程中,罐体和上盖之间具有紧固力矩的紧固螺栓不仅难以拆、装,费时费力,而且无法保证其紧固力矩的一致性。结果,对于放置具有一定压力有害物的密封罐而言,人工装盖难以杜绝泄漏,存在安全隐患。

3.检索可知,申请号为cn201920457362.1、cn201820484457.8的专利文献分别公开了一种罐体的自动开盖机构和一种槟榔发制罐自动开盖机构。前者能够实现同时开盖和卸料的工作,有效降低工人的劳动强度;后者将人工开盖改为气缸推拉刀闸阀实现自动开盖的方式减少进出料时间,降低劳动强度,提高了效率。但两者都着重于自动开罐,无法解决密封罐体需要转位的铰销连接螺栓的自动拆卸及安装难题。

技术实现要素:

4.本实用新型的目的在于:提出一种可以实现铰销连接螺栓自动转位的密封罐螺栓自动拆装扶正机构,从而解决实现密封罐的自动拆装过程中的技术难题,为实现密封罐的自动装盖创造条件。

5.为了达到上述目的,本实用新型密封罐螺栓自动拆装扶正机构的基本技术方案是:包括可升降的下支架,所述下支架的上端铰装扶正气缸的缸体,所述扶正气缸的活塞杆端同时与下连杆和短连杆的一端铰接;所述下连杆的另一端铰装于所述下支架的下端,所述短连杆的另一端与拨爪架的中部铰接,所述拨爪架的高端与所述下支架的下部铰接,所述拨爪架的低端装有邻近待拨正铰销连接螺栓的扶正拨爪;

6.当所述下支架处于低位且所述扶正气缸处于活塞杆伸出位置时,所述扶正拨爪的爪尖位于水平的待扶正铰销连接螺栓之下;

7.当所述下支架上升且所述扶正气缸处于活塞杆回缩过程,所述扶正拨爪的爪尖拨动待扶正铰销连接螺栓绕其铰轴转位;

8.当所述下支架处于高位且所述扶正气缸处于活塞杆缩回位置时,所述扶正拨爪的爪尖位于垂直的扶正铰销连接螺栓一侧。

9.由此可见,本实用新型通过合理设置在下支架与扶正气缸之间的复杂连杆机构,实现了借助下支架升起与扶正气缸活塞杆伸出的复合运动,驱使扶正拨爪实现将水平状的待扶正铰销连接螺栓拨转至扶正位置,从而为装盖后续的自动旋拧紧固奠定基础。

10.本实用新型进一步的完善是,所述拨爪架的低端还装有与扶正拨爪反向的翻倒拨爪,当所述下支架处于上极限位置且所述扶正气缸处于活塞杆缩回极限位置时,所述翻倒拨爪的爪尖位于垂向的扶正铰销连接螺栓内侧;当所述下支架下降且所述扶正气缸处于活

塞杆伸出过程,所述翻倒拨爪的爪尖拨动扶正铰销连接螺栓绕其铰轴转位自行落至水平位置。

11.这样,借助下支架下降与扶正气缸活塞杆伸出的复合运动,驱使翻倒拨爪实现将垂直状的扶正铰销连接螺栓拨转至水平位置,从而为旋松连接螺栓后的自动开盖创造了条件。

12.本实用新型又进一步的完善是:所述拨爪架的低端具有调节槽,穿过调节槽后用螺母定位的螺杆两端分别装有邻近待拨正铰销连接螺栓的扶正拨爪和翻倒拨爪。

13.本实用新型再进一步的完善是:所述扶正拨爪和翻倒拨爪分别呈朝外的钩状。

14.本实用新型更进一步的完善是:所述下连杆的另一端铰装于下支架下端固连的双侧支撑板。

附图说明

15.下面结合附图对本实用新型作进一步的说明。

16.图1是采用本实用新型扶正机构的密封罐自动拆装装置的立体结构示意图。

17.图2是本实用新型一个实施例的结构示意图。

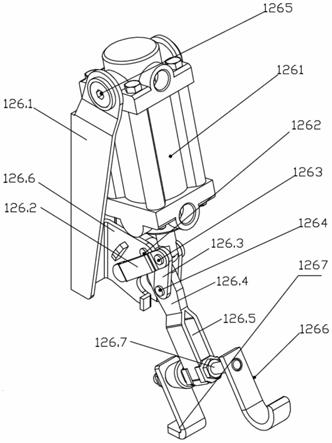

18.图3是图2实施例的立体结构示意图。

19.图4是图2实施例与密封罐相对位置的立体结构示意图。

20.图5是图4中扶正机构扶正开始位置的结构示意图。

21.图6是图4中扶正机构扶正过程位置的结构示意图。

22.图7是图4中扶正机构扶正结束位置的结构示意图。

23.图8是图4中扶正机构处于上极限位置的结构示意图。

24.图9是图4中扶正机构倒拨开始位置的结构示意图。

具体实施方式

25.实施例一

26.本实施例的密封罐螺栓自动拆装扶正机构如图2和图3所示,可升降的下支架126.1上端通过第一销轴1265铰装扶正气缸1261的缸体,扶正气缸1261的活塞杆端通过第二销轴1263同时与下连杆126.2和短连杆126.3的一端铰接。下连杆126.2的另一端铰装于下支架126.1下端固连的双侧支撑板126.6。短连杆126.3的另一端与拨爪架126.4的中部通过第三销轴1264铰接,拨爪架126.4的高端通过第四销轴1262与下支架126.1的下部铰接,拨爪架126.4的低端具有调节槽126.5,穿过调节槽126.5后用螺母定位的螺杆126.7两端分别装有邻近待拨正铰销连接螺栓133的朝外钩状的扶正拨爪1266以及反向钩状的翻倒拨爪1267。

27.本实施例的扶正机构配置到图1所示的密封罐自动拆装装置中。该装置可按需沿垂向轨道升降,包括安放密封罐13的托台17,托台17上装有夹持固定密封罐的左、右抱夹151、152构成的抱夹机构,托台17的上方装有可升降的拆装机构。该拆装机构含有中空回转机构121、上安装法兰122、拧紧轴123、连接杆124、下安装法兰125、旋拧套筒127组成。上安装法兰122和下安装法兰125之间通过连接杆124固连,下安装法兰125安装一组周向分布、分别与相应铰销连接螺栓133位置对应的旋拧套筒127,中空回转机构121通过拧紧轴123与

旋拧套筒127传动连接。各旋拧套筒127的外侧分别通过固连于下安装法兰125的下支架126.1装有铰销连接螺栓的扶正机构126。

28.装盖作业时,只要适当控制下支架随整个装置按需升降以及扶正气缸按需伸缩,即可实现如下操控动作:

29.如图5所示,当下支架126.1处于低位且扶正气缸1261处于活塞杆伸出位置时,扶正拨爪1266的爪尖位于水平的待扶正铰销连接螺栓133之下;

30.如图4和图6所示,当下支架126.1上升且扶正气缸1261处于活塞杆回缩过程,扶正拨爪1266的爪尖拨动待扶正铰销连接螺栓133绕其铰轴转位;图中134是压力表;

31.如图7所示,当下支架126.1处于高位且扶正气缸1261处于活塞杆缩回位置时,扶正拨爪1266的爪尖位于垂直的扶正铰销连接螺栓133一侧,完成扶正,使扶正铰销连接螺栓上的螺母位于罐体的上盖之上。

32.之后,各旋拧套筒127随整个装置下降,分别套在对应扶正铰销连接螺栓上的螺母外,再被中空回转机构121通过拧紧轴123驱动旋转,即可同时实现各扶正铰销连接螺栓的螺母以适当压紧力压紧上盖,以保证罐体密封。

33.拆盖作业时,按以上相反过程拧松扶正铰销连接螺栓上的螺母,如图8所示,使下支架126.1处于上极限位置且扶正气缸1261处于活塞杆缩回极限位置,翻倒拨爪1267的爪尖位于垂向的扶正铰销连接螺栓133内侧;如图9所示,当下支架126.1下降且扶正气缸1261处于活塞杆伸出过程,翻倒拨爪1267的爪尖拨动扶正铰销连接螺栓133即可绕其铰轴反向转位自行落至水平位置。

34.由此可见,采用本实施例具有如下优点:

35.1.既实现了螺栓的扶正,也实现了翻倒,一举两得。

36.2.可一次完成多个螺栓的扶正或翻倒,显著提高效率。

37.3.与全自动多轴旋拧结合,大大降低劳动强度的同时,保证了紧固力矩一致。

38.4.用于放置有害物的密封罐时,使人员的安全性得到切实保障。

39.总之,本实施例通过合理设置在下支架与扶正气缸之间的复杂连杆机构,实现了借助下支架升起与扶正气缸活塞杆伸出的复合运动,驱使扶正拨爪实现将水平状的待扶正铰销连接螺栓拨转至扶正位置,从而为装盖后续的自动旋拧紧固奠定基础。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1