一种用于仓储物流系统分装物料的多功能料斗的制作方法

1.本实用新型属于工业用金属粉末原材料的仓储物流设备制造技术领域,具体涉及一种用于仓储物流系统分装物料的多功能料斗。

背景技术:

2.现代物流系统的新兴仓储利用自建或租赁库房、场地从事专业化的储存、保管、装卸搬运、配送货物等第三方物流服务,在经济全球化与供应链一体化背景下,第三方物流产业已经逐渐深入到工业生产和日常生活的各个领域,虽然现在多个投入运行的物流企业在规模和服务水平等方面都有较高评价,但是在科学性和规范性方面还尚有欠缺;例如在大批量的工业金属粉末原材料仓储物流系统中,通常采用吨量级包装,转运过程中需要根据配送要求进行物料分装、合装或者混装,传统行业中一般通过人工手动拆开后分包或者掺装为百公斤级包装,工业用金属粉末原材料重量,人工劳动强度大,分包或者掺装过程中工业用金属粉末原材料易扬起粉尘,对操作人员存在职业健康安全隐患,并且操作不方便;现有技术中的常规料斗通常在底部中心位置设置一个出料口,同样存在出料包装操作不方便的问题,不能满足仓储物流系统中对工业金属粉末原材料进行拆解分包装、合并包装或者不同种类物料混合包装的使用需求。

技术实现要素:

3.为了解决现有技术存在的上述问题,本实用新型目的在于提供一种能够减轻操作人员劳动强度,结构简单,操作方便,安全可靠,用于仓储物流系统分装物料的多功能料斗。

4.本实用新型所采用的技术方案为:

5.一种用于仓储物流系统分装物料的多功能料斗,包括有支撑框架,支撑框架上段内部固定设置有物料箱,物料箱顶部敞开,物料箱内部设置有多个分料隔板,物料箱由若干分料隔板分隔为若干分料箱,物料箱底部设置有向前向下倾斜延伸的第一底板,物料箱前侧板底端与第一底板前边缘之间空间构成总出料口,总出料口并排设置有多个分出料口,每个分出料口分别对应一个分料箱,每个分出料口上分别设置有出料控制机构。

6.若干分料隔板前端均伸出至物料箱前侧,总出料口由若干分料隔板前段分隔为若干分出料口。

7.每个所述出料控制机构分别包括有出料闸板,出料闸板一端铰接连接于分料隔板上,出料闸板另一端连接有控制手柄;物料箱前侧对应于每个控制手柄的位置分别设置有限位挂钩。

8.所述总出料口并排设置有两个分料出口,物料箱中部设置有一块分料隔板;分料隔板前段上部设置有安装凹槽,安装凹槽内设置有安装座,两个分料出口的出料闸板内端均铰接连接于安装座上。

9.所述总出料口两侧侧壁上均设置有限位凹槽,每个控制手柄均为l形,每个控制手柄均通过长边沿水平方向固定设置于相应出料闸板前侧面上,每个控制手柄短边均沿竖直

方向悬挂于限位凹槽外侧,使得控制手柄同时构成限位卡钩结构。

10.所述物料箱底部还设置有两块第二底板,第一底板呈梯形,第二底板为直角三角形,第二底板沿水平方向固定设置于物料箱内部两侧的位置,每块第二底板的斜边分别通过一块竖直连接板固定连接至第一底板上;第一底板后侧边的宽度与物料箱后侧板的宽度一致;每块第二底板直角长边的长度与物料箱侧板的宽度一致。

11.所述第一底板和竖直连接板的前端均伸出至物料箱前侧,第一底板前段构成总出料口底板,竖直连接板的前段组构成总出料口两侧侧壁。

12.所述物料箱底部还设置有倾斜延伸的两块第三底板和两块第四底板,每块第三底板为具有一个直角的四边形,每块第四底板为三角形,一块第三底板和一块第四底板在竖直方向上的投影组合构成直角三角形,每块第三底板直角长边的长度与物料箱侧板的宽度一致;第四底板的上边固定连接于第三底板相邻于直角短边的第四边上,第三底板相邻于直角长边的第三边和第四底板的下边均固定连接于第一底板斜边上;在第一底板伸出至至物料箱前侧的前段上方两侧边缘分别设置竖直向上延伸的出料挡板。

13.所述物料箱底部还设置有自物料箱两侧侧板底部边缘向内向下倾斜延伸的两块第五底板,第五底板为直角三角形,第五底板直角长边固定连接于物料箱侧板底端,第五底板斜边固定连接于第一底板上。

14.所述支撑框架一侧还设置有操作平台,操作平台前侧连接有安全爬梯。

15.本实用新型的有益效果为:

16.一种用于仓储物流系统分装物料的多功能料斗,支撑框架上的物料箱底板向前向下倾斜,物料箱内部由多个分料隔板分隔为多个分料箱,总出料口设置多个分出料口,自物料箱上方投放大规格包装的物料,从多个分出料口可以分装为小规格包装的物料,也可以从物料箱上方投放小包装物料,通过大规格包装袋同时承接总出料口的所有分出料口输出物料,从而将小规格包装物料合并为大规格包装物料;还可以通过多个分料箱分别投放不同种类的物料,通过大规格包装袋同时承接总出料口的所有分出料口输出物料,从而达到混装物料的目的;操作过程中操作人员无需接触铲运物料,减轻了操作人员劳动强度,结构简单,操作方便,安全可靠,使用效果好。

附图说明

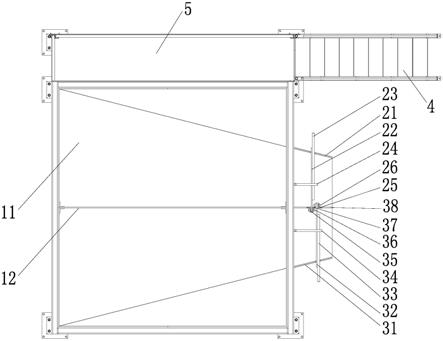

17.图1是本实用新型实施例一用于仓储物流系统分装物料的多功能料斗结构示意图;

18.图2是图1的右视结构放大示意图;

19.图3是图1的俯视结构放大示意图;

20.图4是图1的仰视结构放大示意图;

21.图5是图1的后视结构放大示意图;

22.图6是本实用新型实施例一用于仓储物流系统分装物料的多功能料斗剖面结构示意图;

23.图7是本实用新型实施例二用于仓储物流系统分装物料的多功能料斗结构示意图;

24.图8是本实用新型实施例二用于仓储物流系统分装物料的多功能料斗剖面结构放

大示意图;

25.图9是本实用新型实施例三用于仓储物流系统分装物料的多功能料斗结构示意图;

26.图10是本实用新型实施例三用于仓储物流系统分装物料的多功能料斗剖面结构放大示意图。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.当组件被称为“固定于”、“连接”、“设置于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。本文所使用的术语“竖直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

29.如图1~10所示,本实用新型提供一种用于仓储物流系统分装物料的多功能料斗,主体结构是首先设置一支撑框架2,在支撑框架2的上段内部固定设置一矩形箱体,构成自支撑框顶端向下的下沉式物料箱1,物料箱1的顶部敞开,构成可以输送投放物料的进料口;在物料箱的内部设置若干分料隔板,物料箱由若干分料隔板分隔为若干分料箱;在物料箱1的底部设置向前向下倾斜延伸的第一底板11,物料箱1的前侧板底端与第一底板11的前边缘之间空间构成总出料口3,总出料口3并排设置多个分出料口;每个分出料口分别对应一个分料箱,自物料箱上方投放大规格包装的物料,从多个分出料口可以分装为小规格包装的物料,也可以从物料箱上方投放小包装物料,通过大规格包装袋同时承接总出料口的所有分出料口输出物料,从而将小规格包装物料合并为大规格包装物料;还可以通过多个分料箱分别投放不同种类的物料,通过大规格包装袋同时承接总出料口的所有分出料口输出物料,从而达到混装物料的目的;操作过程中操作人员无需接触铲运物料,减轻了操作人员劳动强度,结构简单,操作方便,安全可靠,使用效果好。在每个分出料口上分别设置一出料控制机构,通过出料控制机构控制每个分出料口的开关状态和时间,以达到控制出料流量的目的,从而满足不同包装规格的物料拆分包装、合并包装或者不同种类的物料混合包装的使用需求。

30.具体若干分料隔板的前端均伸出至物料箱的前侧,总出料口3由若干分料隔板前段分隔为若干分出料口,结构简单紧凑,生产制造工艺不复杂。

31.在每个出料控制机构分别设置一出料闸板,将出料闸板的一端铰接连接于分料隔板上,在出料闸板的另一端连接一控制手柄,通过控制手柄驱动可以驱动出料闸板旋转打开或者关闭,出料闸板构成可以旋转打开或者关闭的出料控制机构;在物料箱1的前侧对于于每个控制手柄的位置分别设置一限位挂钩,通过控制手柄驱动驱动出料闸板旋转打开后,通过限位挂钩可以悬挂控制手柄,从而将出料闸板限位在打开状态,出料畅通无阻,稳定可靠,承接物料的包装袋也可以通过挂绳悬挂在限位挂钩上;出料控制机构可以由人工手动操作,也可以将控制手柄通过电气线路连接至智能控制系统,并在总出料口下方设置称重计量器具例如地磅等,地磅也通过电气线路连接至智能控制系统;从而通过智能控制

系统智能控制物料称重包装,进一步减轻操作人员劳动强度。

32.实施例一:

33.实施例一的具体技术结构如下:

34.在上述技术结构基础上,实施例一的总出料口3并排设置左右两个分料出口,在物料箱中部设置一块分料隔板12;分料隔板12的前段上部设置一安装凹槽,在安装凹槽内设置安装座,两个分料出口的出料闸板内端均铰接连接于安装座上;在支撑框架2的一侧设置操作平台5,在操作平台5的前侧连接安全爬梯4;在使用时将吨装物料包通过铲车或者行车提升到物料箱上方,操作人员可以从安全爬梯向上行走到操作平台上,解开吨装物料包,物料投放到物料箱内后,通过控制手柄打开一个分料出口的出料闸板,根据需要拆分的小包装规格依次放料分装,一个分料出口的物料放完后,将其关闭,再打开另一个分料出口的出料闸板继续放料;依次操作,直至全部分装完毕。

35.具体地,在物料箱的底部再设置两块第二底板13,第二底板13沿水平方向固定设置于物料箱1内部两侧的位置,通过第二底板13分担部分物料重量,减少物料投放对第一底板的冲击力,提高机械结构稳定性,延长使用寿命;第一底板11呈梯形,第二底板13为直角三角形,每块第二底板13的斜边分别通过一块竖直连接板固定连接至第一底板上;第一底板11后侧边的宽度与物料箱后侧板的宽度一致,第一底板11的后侧边固定连接在物料箱后侧板底端;本实用新型所有零部件材料均为碳钢板,所有零部件连接部位都可以通过焊接或者其他机械连接方式固定连接;每块第二底板13直角长边的长度与物料箱侧板的宽度一致,第二底板13的直角长边固定连接在物料箱侧板的底端,第二底板13的直角短边固定连接在物料箱前侧板下端。

36.第一底板和竖直连接板的前端均伸出至物料箱前侧,第一底板前段构成总出料口底板,竖直连接板的前段组构成总出料口两侧侧壁。

37.在总出料口的两侧侧壁上均设置一限位凹槽,每个控制手柄均为l形,每个控制手柄均通过长边沿水平方向固定设置于相应出料闸板前侧面上,每个控制手柄短边均沿竖直方向悬挂于限位凹槽外侧,使得控制手柄同时构成限位卡钩结构。

38.左侧分料出口设置左出料闸板32和左控制手柄33,右侧分料出口设置右出料闸板22和右控制手柄23,左控制手柄33固定连接在左出料闸板32的前侧面上,左出料闸板32和右出料闸板22两端均设置凸出端;安装凹槽内的安装座由l形左安装座35、z形中间安装座37和l形右安装座25构成,左出料闸板32的内凸出端通过左侧销轴36铰接连接在左安装座35和中间安装座37上,右出料闸板22的内凸出端通过右侧销轴26铰接连接在右安装座25和中间安装座37上,左控制手柄可以驱动左出料闸板绕左侧销轴36向上旋转打开或者向下旋转关闭;右控制手柄23固定连接在右出料闸板22的前侧面上,右控制手柄可以驱动左出料闸板绕右侧销轴26向上旋转打开或者向下旋转关闭;在关闭状态时,左出料闸板32的外凸出端和左控制手柄33长边外端均限位在左侧竖直连接板前段31的限位凹槽内,右出料闸板22的外凸出端和右控制手柄23长边外端均限位在右侧竖直连接板前段21的限位凹槽内。

39.在物料箱1的前侧面上部对应于左出料闸板32打开位置时左控制手柄33的直角拐点位置上设置左限位挂钩34,左出料闸板32打开后,左控制手柄33可以悬挂在左限位挂钩34上,从而将左出料闸板限位在打开状态;在物料箱1的前侧面上部对应于右出料闸板22打开位置时左控制手柄的直角拐点位置上设置右限位挂钩24,右出料闸板22打开后,右控制

手柄23可以悬挂在右限位挂钩24上,从而将右出料闸板限位在打开状态。

40.实施例二:

41.实施例二在实施例一的结构基础上,采用两块倾斜延伸的第三底板14和两块第四底板15代替两块第二底板13和竖直连接板,倾斜延伸的第三底板14和两块第四底板15更便于物料向出料口方向流通;每块第三底板为具有一个直角的四边形,每块第四底板为三角形,一块第三底板和一块第四底板在竖直方向上的投影组合构成直角三角形,每块第三底板直角长边的长度与物料箱侧板的宽度一致;第四底板的上边固定连接于第三底板相邻于直角短边的第四边上,第三底板相邻于直角长边的第三边和第四底板的下边均固定连接于第一底板斜边上;在第一底板伸出至至物料箱前侧的前段上方两侧边缘分别设置竖直向上延伸的出料挡板201,构成总出料口的两侧外侧壁。

42.实施例三:

43.实施例三在实施例二的结构基础上,直接采用自物料箱两侧侧板底部边缘向内向下倾斜延伸的两块倾斜延伸的第五底板16代替两块第三底板14和两块第四底板15,第五底板为直角三角形,第五底板直角长边固定连接于物料箱侧板底端,第五底板斜边固定连接于第一底板上,无需转折连接,物料下滑更流畅,同时简化生产制造工艺。

44.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1