一种自动卸料装置的制作方法

1.本技术涉及极片分切机的技术领域,尤其是涉及一种自动卸料装置。

背景技术:

2.在极片分切机的工序中,当极片分切后收卷完成形成极卷时,需要对极卷进行卸料。卸料过程一般是通过驱动件控制推动件移动,通过推动件推动卸料推板使极卷从卸料推板上离开完成卸料。

3.在实现本技术过程中,申请人发现该技术中至少存在如下问题,每完成一次极卷的卸料都需要花费10分钟的时间,再加上更换卷筒的时间一共需要20分钟的时间,卸料过程所花费的时间太多,这将大大降低极片分切机的生产效率。

技术实现要素:

4.为了改善极片分切机卸料过程较为费时的问题,本技术提供一种自动卸料装置。

5.本技术提供一种自动卸料装置,采用如下的技术方案:

6.一种自动卸料装置,包括安装座、第一推板以及第二推板,所述安装座上设置有用于驱动第一推板沿水平方向移动的驱动机构,所述第一推板上设置有移动机构,所述移动机构包括两个齿轮以及链条,两所述齿轮分别位于第一推板水平方向上的两端,且两所述齿轮之间的连线与第一推板的移动方向平行,所述链条沿水平方向环绕啮合于两齿轮上,所述第二推板靠近安装座的一端为连接板,所述第二推板远离安装座的一端为推动板,所述连接板以及安装座分别与链条的两侧链体连接。

7.通过采用上述技术方案,驱动机构驱动第一推板移动的同时带动第二推板移动,且第一推板移动一段距离后,在移动机构的作用下,第二推板移动的距离为第一推板移动距离的两倍,在相同的驱动条件下第二推板的移动速度得到两倍提升,减少卸料过程的耗时,从而使自动卸料装置的卸料效率加快。

8.可选的,所述第一推板包括:

9.第一导向杆,所述第一导向杆设置有若干根,若干所述第一导向杆均平行于第一推板的移动方向设置;

10.板体,所述板体设置有两块,两所述板体竖直设置;

11.其中,所述第一导向杆的两端分别与两板体连接,所述安装座上开设有若干个供第一导向杆穿设的第一导向孔。

12.通过采用上述技术方案,驱动机构驱动第一推板移动时,第一导向杆与第一导向孔配合能够使第一推板的移动更加平稳顺滑,同时能够节省自动卸料装置所占用的空间。

13.可选的,所述第二推板包括:

14.第二导向杆,所述第二导向杆设置有若干根,且所述第二导向杆平行于第一导向杆设置;

15.其中,所述第二导向杆的两端分别与连接板以及推动板连接,所述连接板位于两

板体之间,所述第一推板靠近推动板的板体上开设有若干个供第二导向杆穿设的第二导向孔。

16.通过采用上述技术方案,驱动机构驱动第一推板移动从而带动第二推板移动时,第二导向杆与第二导向孔配合能够使第二推板的移动更加平稳顺滑,同时能够进一步节省自动卸料装置所占用的空间。

17.可选的,所述移动机构还包括连接件,所述连接件共设置有两个,且两所述连接件间隔设置于链条上,所述连接件的两端均与链条连接,所述安装座上开设有供连接件穿过并与安装座固定连接的第一穿设孔,所述连接板上开设有供连接件穿过并与连接板固定连接的第二穿设孔。

18.通过采用上述技术方案,能够提高链条与安装座以及连接板之间的连接强度,且链条与上述二者的连接过程方便快捷,具有较高的可靠性。

19.可选的,所述安装座靠近第一推板的一端开设有供连接板移动经过的第一让位槽。

20.通过采用上述技术方案,能够防止第二推板移动过程中与第一推板发生干涉,方便自动卸料装置的使用。

21.可选的,所述连接板上远离第二穿设孔的一端开设有供链条另一侧链体设置的第二让位槽。

22.通过采用上述技术方案,能够防止第二推板与链条之间发生接触,从而防止链条与滑动部之间发生摩擦而对链条造成损伤,影响第二推板的平稳移动,同时也影响链条的使用寿命。

23.可选的,所述驱动机构包括:

24.丝杆,所述丝杆平行于第一推板的移动方向设置;

25.限位板,所述限位板将丝杆远离安装座的一端以及安装杆远离安装座的一端连接;

26.驱动件,所述驱动件设置于安装座靠近限位板的一侧;

27.其中,所述丝杆远离限位板的一端与驱动件固定连接,所述丝杆与限位板转动连接,所述驱动件驱使丝杆双向转动,所述第一推板靠近限位板的一端设有与丝杆配合的螺纹孔。

28.通过采用上述技术方案,丝杆能够使驱动件驱动第一推板移动的移动速度适中,防止第一推板移动速度过快而使第二推板以及移动机构受到较大冲击,从而容易发生故障,同时限位板防止第一推板过度移动而与丝杆脱离。

29.可选的,所述驱动机构还包括安装杆,所述安装杆与丝杆平行,所述安装杆上滑动连接有两个检测元件,两所述检测元件分别位于安装杆的两端,其中一所述检测元件检测到第一推板后驱使驱动件控制第一推板向另一检测元件的方向移动。

30.通过采用上述技术方案,能够通过检测元件根据需求实现自动化卸料,方便自动卸料装置的使用,同时能够通过调节两检测元件之间的距离调节第一推板移动路径的距离。

31.综上所述,本技术包括以下至少一种有益效果:

32.1.在相同的驱动条件下,通过移动机构能够使第二推板的移动速度加倍,从而加

快自动卸料装置的卸料速度、提高卸料效率;

33.2.检测单元根据自身与第一推板之间的距离对驱动机构进行控制,从而实现自动化卸料,方便自动卸料装置的使用。

附图说明

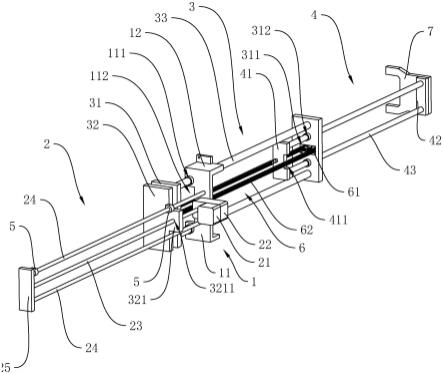

34.图1是本技术实施例一种自动卸料装置某一视角下的结构示意图;

35.图2是本技术实施例一种自动卸料装置另一视角下的结构示意图;

36.图3是图2中a处的放大图;

37.图4是图2中b处的放大图。

38.附图标记说明:1、安装座;11、安装板;111、第一导向孔;112、第一让位槽;113、第一穿设孔;12、固定板;2、驱动机构;21、驱动件;22、减速器;23、丝杆;24、安装杆;25、限位板;3、第一推板;31、板体;311、安装槽;312、第二导向孔;32、保护板;321、延伸部;3211、螺纹孔;33、第一导向杆;4、第二推板;41、连接板;411、第二让位槽;412、第二穿设孔;42、推动板;43、第二导向杆;5、检测元件;6、移动机构;61、齿轮;62、链条;63、连接件;7、推动件。

具体实施方式

39.以下结合附图1-4对本技术作进一步详细说明。

40.本技术实施例公开一种自动卸料装置。

41.参照图1和图2,自动卸料装置包括安装座1、驱动机构2、第一推板3、第二推板4以及移动机构6。驱动机构2设置于安装座1上,第一推板3以及第二推板4均位于安装座1的一侧,且第一推板3以及第二推板4位于同一竖直平面上,移动机构6设置于第一推板3上。驱动机构2驱动第一推板3移动,第一推板3通过移动机构6带动第二推板4移动,最终通过第二推板4将极卷卸料。

42.其中,安装座1包括用于与极片分切机的机体固定连接的固定板12以及用于供驱动机构2安装的安装板11,安装板11竖直设置,且固定板12垂直于安装板11设置。

43.参照图1,驱动机构2设置于安装板11远离固定板12的一侧,本实施例中驱动机构2采用丝杆23驱动的方式,在其他实施例中还可采用气缸驱动等其他方式实现。

44.驱动机构2包括驱动件21、减速器22、丝杆23、安装杆24以及限位板25。其中,减速器22与安装板11连接,驱动件21以及丝杆23均与减速器22连接,且丝杆23垂直于安装板11设置。驱动件21通过减速器22减速后驱使丝杆23沿其长度方向为转动轴转动,从而满足第一推板3的移动速度合适。同时,驱动件21能够根据需求切换丝杆23的转动方向,从而驱使第一推板3往复移动。

45.安装杆24共设置有两根,两根安装杆24均与丝杆23平行设置,且两根安装杆24分别位于丝杆23的上下两侧。两根安装杆24沿丝杆23对称设置,且两根安装杆24与丝杆23位于同一竖直平面上。

46.两根安装杆24以及丝杆23远离安装板11的一端位于同一竖直面上,限位板25竖直设置,且限位板25同时与两根安装杆24以及丝杆23远离安装板11的一端连接。

47.安装杆24与限位板25以及安装板11均为固定连接,丝杆23的一端与减速器22固定连接,丝杆23的另一端与限位板25转动连接,且丝杆23的转动轴与其轴线重合。

48.参照图1,安装杆24上滑动连接有两个检测元件5,检测元件5能够通过第一推板3与其自身之间的距离控制驱动件21驱动第一推板3进行移动。

49.本实施例中,两检测元件5分别设置于丝杆23上方安装杆24的两端,在其他实施例中检测元件5也可以设置于两安装杆24上的其他位置。

50.检测元件5具有一定的检测范围,当第一推板3移动至某一检测元件5的检测范围中时,上述这一检测元件5将输出信号控制驱动件21改变转动方向,从而使第一推板3朝另一检测元件5的方向移动,进而改变第一推板3的移动方向,通过这一过程能够实现卸料装置的自动化卸料。

51.此外,工作人员可通过滑动检测元件5来调节两检测元件5之间的距离,从而调节第一推板3往返移动路径的长短。

52.参照图1,第一推板3包括两个板体31以及两根第一导向杆33,两个板体31均与限位板25平行设置,且两根第一导向杆33均与安装杆24平行设置。第一推板3由两个板体31以及两根第一导向杆33围成框体结构,两第一导向杆33的两端分别与两个板体31连接。

53.两个板体31中存在一个板体31位于安装板11靠近限位板25的一侧,且该板体31靠近限位板25的一侧还设有保护板32,保护板32平行于板体31设置,且保护板32与其相邻的板体31固定连接。

54.保护板32上靠近丝杆23的一端延伸有延伸部321,延伸部321上开设有供丝杆23穿设且与丝杆23配合的螺纹孔3211。

55.此外,安装板11靠近第一推板3的一端也开设有两个供第一导向杆33穿设的第一导向孔111。驱动机构2驱动第一推板3移动时,第一推板3通过第一导向杆33与第一导向孔111配合与安装板11滑动连接。

56.参照图1,第二推板4包括连接板41、推动板42以及两根第二导向杆43,其中,连接板41以及推动板42均平行于限位板25设置,第二导向杆43平行于安装杆24设置。第二推板4与第一推板3结构相似,也为框体结构,第二导向杆43的两端分别与连接板41以及推动板42固定连接。

57.连接板41位于第一推板3两板体31之间,推动板42位于第一推板3远离限位板25的一侧。推动板42远离第二导向杆43的一侧设置有用于将极卷卸料的推动件7,第一推板3远离限位板25的板体31上开设有两个供第二导向杆43穿设的第二导向孔312。

58.参照图1和图3,移动机构6设置于第一推板3上,移动机构6包括两个齿轮61以及链条62,两板体31上均贯穿有供齿轮61安装的安装槽311,两个齿轮61分别设置于两安装槽311中,齿轮61与板体31转动连接,且齿轮61的转动轴竖直向上设置。

59.参照图1和图4,链条62同时与两齿轮61啮合形成闭环,移动机构6上还包括用于将链条62与安装板11以及连接板41连接的连接件63,连接件63共设置有两个,连接件63的两端均与链条62连接,两连接件63间隔设置,且两连接件63将链条62分成三段。

60.安装板11以及连接板41上分别开设有供连接件63穿设并与其自身固定连接的第一穿设孔113以及第二穿设孔412,且第一穿设孔113与第二穿设孔412的径向尺寸相同。

61.连接板41上开设有供链条62穿过的第二让位槽411,安装板11上开设有供链条62以及连接板41移动穿过的第一让位槽112。链条62环绕后形成两侧链体,其中一侧链体通过连接件63穿设于第二穿设孔412中,且其自身也穿设于第一让位槽112中;另一侧链体通过

连接件63穿设于第一穿设孔113中,且其自身也穿设于第二让位槽411中。

62.本技术实施例一种自动卸料装置的实施原理为:

63.两检测元件5根据自身与第一推板3之间的距离控制驱动机构2往返移动,从而实现卸料自动化。驱动机构2驱动第一推板3移动,第一推板3通过移动机构6带动第二推板4移动,第二推板4移动完成对极卷的卸料,且移动机构6将第二推板4的移动速度加倍,从而提高自动卸料装置的卸料效率。

64.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1