半自动给袋式大容量计量包装设备的制作方法

1.本发明涉及包装设备领域,尤其是一种半自动给袋式大容量计量包装设备。

背景技术:

2.计量包装加工生产中最大的瓶颈莫过于装袋、计量、包装等一系列工序,需靠大量人工作业完成,形成效率低、人工成本高、产量小的状况。目前很多方便食品都是通过包装机进行包装,现有包装机包括放料装置、称重装置和封口机等,操作人员将需要包装的食品原料通过放料装置放料送入到称重装置中,等达到需要的重量时再将这些食品原料送入到封口机中。然而,在放料的过程中,由于放料装置放料速度快或者称重装置反应不及时,非常容易造成计量误差大,按经验调节起来非常麻烦,准确度差且不稳定,导致产品质检不合格。另外,现有包装机各个装置分布较零散,结构复杂,占地面积较大。

技术实现要素:

3.本发明的目的:为了克服现有技术的缺陷,本发明提供了一种半自动给袋式大容量计量包装设备,解决现阶段计量误差大、结构布局零散等问题。

4.本发明的技术方案:包括有一次放料装置、称重装置、二次放料装置、输送装置、封口装置、机架以及控制系统,一次放料装置固定于机架的上方位置,称重装置位于一次放料装置的下方,二次放料装置安装于称重装置上,包装袋套装于二次放料装置的出料口处,输送装置位于二次放料装置的下方并输送包装袋经过封口装置,封口装置做对输送装置输送的包装袋做封口操作;一次放料装置包括有用于存放物料的料仓,料仓的底部包括快速放料口以及补料口,称重装置对接快速放料口以及补料口以接收两者放入的物料,快速放料口处安装有用于启闭快速放料口的放料启闭机构,补料口处安装有振动出料机构,振动出料机构做远小于放料启闭机构放料速度的振动出料作业;称重装置、一次放料装置、二次放料装置分别与控制系统信号连接,以在称重装置感应重量接近达标时经控制系统发出信号控制放料启闭机构关闭且开启振动出料机构,以及在重量达标时先后控制振动出料机构关闭、开启二次放料装置放料。

5.采用上述技术方案,物料先经一次放料装置放料至称重装置中,称重装置达标以及待重量平稳后,通过二次放料装置至包装袋内,后由封口装置封口以及输送装置送出,通过这种二次放料的方式确保称重装置有足够时间反应,使计量更加稳定可靠;再者,一次放料装置具有两个放料速度差距较大的出料口,放料启闭机构用于大流量放料,待称重装置感应重量接近达标时,再通过振动出料机构小流量放料,在不影响大体放料速度的前提下,使得称重装置内物料能够准确的达到所需重量,提高了计量的准确度,减小了误差,产品计量质量提高;最后,物料通过自上而下的放料步骤,各个装置的布置呈竖向高度方向布置,布局紧凑有序,结构设计简单,一体化程度提高,占地面积小。

6.本发明的进一步设置:振动出料机构包括有振动中转仓以及直振器,振动中转仓安装于直振器上,振动中转仓水平设置于靠近补料口处,振动中转仓一侧开设有仓口,仓口

位于称重装置的上方,补料口呈斜角布置,补料口一侧还安装有调节补料口开度的调节板。

7.采用上述进一步设置,料仓内物料因重力堆积于补料口及振动中转仓上,通过直振器带动振动中转仓振动,物料会在振动中转仓上移动铺开,靠近仓口的物料则会掉落至称重装置上,从而实现大幅减缓放料速度,满足计量准确的需求,还可以通过调节板来调节补料口的开度,来控制补料口处的落料量。

8.本发明的再进一步设置:放料启闭机构包括有一次放料气缸、开合板以及转动架,开合板可覆盖于快速放料口上,并且开合板固定于转动架上,转动架转动连接于料仓上并且与一次放料气缸的输出端铰接,一次放料气缸的缸身铰接安装于料仓上。

9.采用上述再进一步设置,使开合板绕点转入覆盖或转出开启快速放料口,实现大流量放料,结构设计简单有效。

10.本发明的再更进一步设置:称重装置包括有称重仓以及称重传感器,称重仓上下两端分别具有上开口和下开口,上开口对接快速放料口以及补料口,二次放料装置安装于下开口以启闭下开口,称重传感器连接称重仓上以测量称重仓内物料重量,称重传感器与控制系统信号连接。

11.采用上述再更进一步设置,一次放料装置向称重仓内放料,待称重传感器感应数据达标后,关闭一次放料装置并通过二次放料装置开启下开口进行放料,使称重传感器的感应重量数据不受一次放料装置放料的影响,有利于提升计量的准确度。

12.本发明的再更进一步设置:二次放料装置包括有二次放料气缸、连接架、两根活节杆、双开门板以及引料筒,二次放料气缸的缸身呈竖直方向布置并固定于称重仓上,连接架与二次放料气缸的输出端固定连接以驱动连接架升降,双开门板可转动安装于称重仓的下开口处并呈对向布置,每根活节杆的两端分别铰接于连接架、双开门板上,引料筒位于下开口的下方,包装袋套装于引料筒的出料口处。

13.采用上述再更进一步设置,二次放料气缸动作可带动双开门板合拢或展开,从而关闭或开启下开口,结构设计稳定可靠,启闭顺畅。

14.本发明的再更进一步设置:二次放料装置的下方设置有移袋装置,移袋装置包括有后推板、安装架、平移组件、升降组件以及用于放置包装袋的置放台,平移组件固定安装于安装架上,安装架升降连接于升降组件,置放台连接于平移组件的输出端上,后推板位于置放台的后侧方向上,输送装置位于置放台的前侧下方方向,平移组件驱动置放台平移回缩时置放台的包装袋与后推板相抵以推动包装袋掉落至输送装置上。

15.采用上述再更进一步设置,升降组件用于将套装在二次放料装置上的包装袋下降释放,并通过平移组件移动至输送装置上。

16.本发明的再更进一步设置:置放台的下方还安装有称重二检传感器,称重二检传感器与控制系统信号连接,控制系统与平移组件信号连接以控制平移组件在称重二检传感器检测未达标时暂停平移动作。

17.采用上述再更进一步设置,在包装袋未封口前,对包装袋内物料进行二次称重计量,可进行人工增减物料,确保出产产品的重量达标,合格率提升。

18.本发明的再更进一步设置:输送装置的输送路径末端设置有检测包装袋内是否有金属的金属检测机。

19.采用上述再更进一步设置,对封口后的包装袋直接进行检测,检测内部是否含有

金属物件,若有则作为不合格品剔除,提升出产产品的质量,满足食品类包装的需要。

20.本发明的再更进一步设置:封口装置内还设置有真空抽吸器。

21.采用上述再更进一步设置,真空抽吸器在封口时抽吸包装袋内空气,实现真空包装。

22.本发明的再更进一步设置:料仓的入口一侧还设置有挑高平台,挑高平台一侧还安装有楼梯。

23.采用上述再更进一步设置,便于工人查看料仓情况或者向料仓内加料。

附图说明

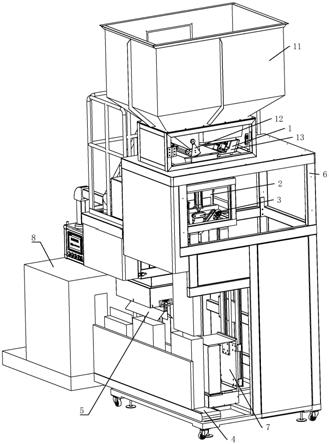

24.图1为本发明具体实施例的外形图一;图2为本发明具体实施例的外形图二;图3为本发明一次放料装置的结构示意图一;图4为本发明一次放料装置的结构示意图二;图5为本发明振动出料机构的结构示意图;图6为本发明称重装置和二次放料装置的结构示意图;图7为本发明移袋装置的结构示意图;其中,1、一次放料装置;2、称重装置;3、二次放料装置;4、输送装置;5、封口装置;6、机架;11、料仓;111、补料口;12、放料启闭机构;13、振动出料机构;131、振动中转仓;132、直振器;1311、仓口;133、调节板;121、一次放料气缸;122、开合板;123、转动架;21、称重仓;22、称重传感器;211、上开口;31、二次放料气缸;32、连接架;33、活节杆;34、双开门板;35、引料筒;7、移袋装置;71、后推板;72、安装架;73、平移组件;74、升降组件;75、置放台;76、称重二检传感器;8、金属检测机;61、挑高平台;62、楼梯。

具体实施方式

25.如图1-图4所示的半自动给袋式大容量计量包装设备,包括有一次放料装置1、称重装置2、二次放料装置3、输送装置4、封口装置5、机架6以及控制系统,控制系统用于控制整台设备运行,一次放料装置1固定于机架6的上方位置,称重装置2位于一次放料装置1的下方,二次放料装置3安装于称重装置2上,包装袋套装于二次放料装置3的出料口处,输送装置4位于二次放料装置3的下方并输送包装袋经过封口装置5,封口装置5做对输送装置4输送的包装袋做封口操作;一次放料装置1包括有用于存放物料的大型料仓11,料仓11的底部包括有快速放料口以及补料口111,称重装置2对接快速放料口以及补料口111以接收两者放入的物料,快速放料口处安装有用于启闭快速放料口的放料启闭机构12,补料口111处安装有控制补料口111放料的振动出料机构13,振动出料机构13做远小于放料启闭机构12放料速度的振动出料作业,称重装置2、一次放料装置1、二次放料装置3分别与控制系统信号连接。在设备运行前,物料放置于料仓11内,工人先将包装袋套装在二次放料装置3放料位置上;运行时,放料启闭机构12开启释放经过快速放料口的物料至称重装置2上,放料至称重装置2感应重量接近达标,控制系统控制放料启闭机构12关闭快速放料口,再开启振动出料机构13,从补料口111处的物料按照较小的放料速度输送至称重装置2上,以补齐接近达标的缺口重量,待重量达标时,振动出料机构13暂停运行,后开启二次放料装置3放料至

包装袋内,输送装置4输送包装袋,经过封口装置5时进行封口操作。从装置布局角度来看,一次放料装置1、称重装置2、二次放料装置3、输送装置4呈自高向低方向布置,物料基本依靠重力输送放料,缩小整体设备的占地面积。

26.如图3-图5所示,振动出料机构13包括有振动中转仓131以及直振器132,振动中转仓131安装于直振器132上,振动中转仓131水平设置于靠近补料口111处,振动中转仓131一侧侧壁开设有仓口1311,仓口1311位于称重装置2的上方,补料口111呈斜角布置。由于振动中转仓131较为靠近补料口111,料仓11内的物料会因重力堆积在补料口111及振动中转仓131上,通过直振器132带动振动中转仓131振动时,物料会在振动中转仓131上移动铺开,靠近仓口1311的物料则会掉落至称重装置2上,如此,放料的流量和速度都控制的较小。补料口111一侧还安装有调节补料口111开度的调节板133,调节板133靠近且能够覆盖补料口111的一侧,通过上升或下降调节板133,可以调节补料口111一侧的开度,从而控制补料口111处的落料量,实现补料口111处放料流量的调节。

27.如图3-图4所示,放料启闭机构12包括有一次放料气缸121、开合板122以及转动架123,开合板122可覆盖于快速放料口上,并且开合板122固定于转动架123上,转动架123转动连接于料仓11上并且与一次放料气缸121的输出端铰接,一次放料气缸121的缸身通过吊装的方式铰接安装于料仓11上。一次放料气缸121运作时,转动架123绕点转动,使开合板122转入覆盖或转出开启快速放料口。

28.如图6所示,称重装置2包括有称重仓21以及称重传感器22,称重仓21上、下两端分别具有上开口211和下开口,即上开口211和下开口位于称重仓21的顶端、底端,上开口211对接快速放料口以及补料口111用于承接料仓11放出的物料,二次放料装置3安装于下开口处以启闭下开口,称重传感器22固定于机架6上,并称重仓21的两侧压在称重传感器22上,使称重传感器22测量感应称重仓21内物料重量,称重传感器22与控制系统信号连接。一次放料装置1向称重仓21内放料,待称重传感器22感应数据达标后,关闭一次放料装置1并通过二次放料装置3开启下开口进行放料,使称重传感器22的感应重量数据不受一次放料装置1放料的影响。

29.二次放料装置3包括有二次放料气缸31、连接架32、两根活节杆33、双开门板34以及引料筒35,二次放料气缸31的缸身呈竖直方向布置并固定于称重仓21上,连接架32与二次放料气缸31的输出端固定连接以驱动连接架32升降,双开门板34可转动安装于称重仓21的下开口处并呈对向布置,每根活节杆33的两端分别铰接于连接架32、双开门板34上,引料筒35位于下开口的下方。在工作前,包装袋的袋口套装在引料筒35的出料口上,后二次放料气缸31带动连接架32下移,两根活节杆33下移且绕点转动,从而带动双开门板34展开,下开口得以开启放料。

30.如图7所示,二次放料装置3的下方设置有移袋装置7,移袋装置7包括有后推板71、安装架72、平移组件73、升降组件74以及用于放置包装袋的置放台75,平移组件73固定安装于安装架72上,安装架72升降连接于升降组件74,置放台75连接于平移组件73的输出端上,后推板71位于置放台75的后侧方向上,输送装置4位于置放台75的前侧下方方向。在放料前,置放台75上放置包装袋,并通过升降组件74升起置放台75,使包装袋的袋口可以套在引料筒35的外周侧,待二次放料装置3放料结束后,升降组件74下降置放台75,使包装袋的袋口脱离引料筒35,后平移组件73驱动置放台75平移回缩,后推板71抵在置放台75的包装袋

无法回缩则驱使包装袋掉落至下方的输送装置4上。升降组件74和平移组件73可以通过丝杠副实现移动。

31.置放台75的下方还安装有称重二检传感器76,称重二检传感器76与控制系统信号连接,控制系统与平移组件73信号连接。当称重二检传感器76检测置放台75上的包装袋重量未达标时,控制系统控制平移组件73暂停平移动作,工人根据检测数据增减物料,确保重量达标再进行下一道工序。

32.对于食品类包装,在输送装置4的输送路径末端设置有金属检测机8,金属检测机8可以通过x光射线检测包装袋内是否有金属,将含有金属的包装食品剔除。

33.封口装置5内还设置有真空抽吸器,真空抽吸器在封口时抽吸包装袋内空气,实现真空包装。

34.料仓11的入口一侧还设置有挑高平台61,挑高平台61一侧还安装有楼梯62,工人爬行楼梯62站在挑高平台61上,可以查看料仓11情况或者向料仓11内加料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1