一种电池表面纳米压印设备的制作方法

1.本发明涉及垃圾处理技术领域,具体是一种电池表面纳米压印设备。

背景技术:

2.电池加工生产中需要在电池上表面贴一层胶纸,该胶纸的上表面和下表面都贴有离型纸膜纸。使用时需要先撕下下层离型纸,将胶纸的下表面对准电池的上表面并进行黏贴,黏贴完成后再撕掉上层离型纸。现市面上该操作大多采用人工的方式进行,因人工操作过程中的操作力度、操作规范性不可控,因此剥离型纸过程中容易使胶层受损,影响胶纸后续的使用效果,另一方面人工粘贴容易出现位置不对齐、贴歪等现象,难以保证产品的良率,故工作效率低,无法进行大规模的生产。

技术实现要素:

3.本发明的目的在于提供一种电池表面纳米压印设备,以解决背景技术中的技术问题。

4.为实现前述目的,本发明提供如下技术方案:

5.一种电池表面纳米压印设备,包括工作台,所述工作台中间转动连接有转盘,所述工作台上依次设有上料机构、第一撕膜机构、保压机构、第二撕膜机构、检测机构和下料机构,所述第一撕膜机构用于下层膜纸剥离和压贴在电池上,所述第二撕膜机构用于上层膜纸剥离,所述检测机构用于检测电池上胶纸贴合情况,所述上料机构和下料机构之间设有物料传送机构,所述物料传送机构的一侧端固定安装在工作台上。

6.进一步的,所述第一撕膜机构包括第一x轴驱动电机、第一y轴驱动电机、剥离模组和贴胶模组,所述第一x轴驱动电机驱动剥离模组沿x轴方向移动,所述剥离模组的上方与第一y轴驱动电机固定连接,所述第一y轴驱动电机驱动贴胶模组沿y轴方向移动,所述贴胶模组位于剥离模组的前端。

7.进一步的,所述贴胶模组包括第一连接板、压胶组件、夹胶组件和切胶组件,所述第一连接板与第一y轴驱动电机驱动连接,所述夹胶组件和压胶组件均固定在第一连接板上,所述夹胶组件位于压胶组件的后端,所述切胶组件安装在压胶组件上,所述切胶组件位于压胶组件的前端,所述切胶组件可穿过压胶组件对夹胶组件上的胶纸进行切割。

8.进一步的,所述压胶组件包括第一z轴驱动气缸、第二连接板和压辊,所述压辊安装在第二连接板的下端,所述第一z轴驱动气缸的上端与第一连接板固定连接,所述第一z轴驱动气缸驱动第二连接板沿z轴方向移动。

9.进一步的,所述切胶组件包括第二y轴驱动气缸、第三连接板和切刀,所述第二y轴驱动气缸固定安装在第二连接板上,所述第三连接板沿z轴方向与第二y轴驱动气缸驱动连接,所述切刀与第三连接板靠近压辊的一端固定连接。

10.进一步的,所述夹胶组件包括第二z轴驱动气缸、第四连接板、绕胶辊、第三z轴驱动气缸和夹板,所述第二z轴驱动气缸的上端与第一连接板固定连接,所述第四连接板与第

二z轴驱动气缸驱动连接,所述第三z轴驱动气缸与第四连接板固定连接,所述第三z轴驱动气缸与夹板驱动连接,所述第四连接板的侧端沿z轴方向向下延伸形成第一连接部,所述绕胶辊固定安装在第一连接部上,所述绕胶辊位于夹板的下方,所述夹板下方设有垫块,所述垫块与第一连接部固定连接,所述绕胶辊位于垫块和夹板之间。

11.进一步的,所述第二撕膜机构包括撕膜x轴驱动电机、撕膜z轴驱动电机、调整模组和撕膜模组,所述撕膜x轴驱动电机驱动撕膜z轴驱动电机沿x轴方向运动,所述调整模组沿y轴方向与撕膜z轴驱动电机驱动连接,所述撕膜模组与调整模组活动连接。

12.进一步的,所述撕膜模组包括撕膜连接块、旋转吸纸组件和夹膜组件,所述撕膜连接块与调整模组活动连接,所述旋转吸纸组件安装在撕膜连接块的下方,所述夹膜组件安装在撕膜连接块的上方,所述旋转吸纸组件包括第一旋转气缸和吸条,所述第一旋转气缸驱动吸条做旋转运动,所述夹膜组件包括夹膜气缸和夹块,所述夹膜气缸沿第一旋转气缸的安装方向安装在撕膜连接块上,所述夹膜气缸与夹块驱动连接,通过吸条和夹块相配合将待撕膜纸进行夹持。

13.进一步的,所述调整模组包括导轨和调节块,所述导轨沿y轴方向设置并与撕膜z轴驱动电机的输出端固定连接,所述调节块通过螺丝与导轨活动连接,所述调节块通过螺丝与撕膜模组活动连接。

14.本发明的有益效果为:通过上料机构将物料传送机构上的电池传送至转盘上,通过第一撕膜机构将胶纸的下层膜纸进行剥离并黏贴在贴胶位置上,通过保压机构对胶纸进行保压操作,通过第二撕膜机构将胶纸的上层膜纸进行剥离,通过检测机构检测电池上胶纸贴合情况,加工完成的电池由下料机构进行下料,本设计能够自动对电池上的胶纸进行自动撕膜和黏贴,并对完成加工的电池进行检测,有效提高生产效率和贴胶精度,有利于进行大规模生产。

附图说明

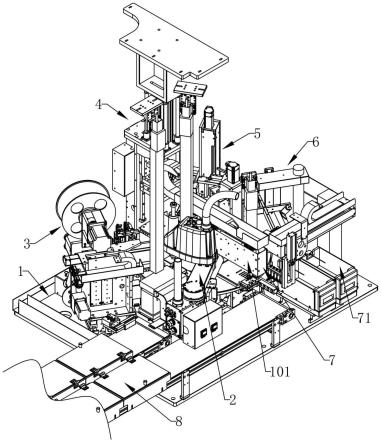

15.图1:本发明的俯视图;

16.图2:本发明中工作台上的结构示意图;

17.图3:本发明中第一撕膜机构的立体图;

18.图4:本发明第一撕膜机构中贴胶模组的立体图;

19.图5:本发明第一撕膜机构中导向辊的传送方向示意图;

20.图6:本发明中保压机构的立体图;

21.图7:本发明中第二撕膜机构的立体图;

22.图8:本发明中第二撕膜机构的俯视图;

23.图9:本发明图7中a的放大示意图。

24.附图标记:

25.1、工作台;101、转盘;

26.2、上料机构;

27.3、第一撕膜机构;31、第一x轴驱动电机;32、第一y轴驱动电机;33、剥离模组;331、固定板;332、供料组件;333、膜纸收纳组件;334、导向辊;34、贴胶模组;341、第一连接板;342、压胶组件;343、夹胶组件;344、切胶组件;

28.342-1、第一z轴驱动气缸;342-2、第二连接板;342-3、压辊;343-1、第二z轴驱动气缸;343-2、第四连接板;343-21、第一连接部;343-3、绕胶辊;343-4、第三z轴驱动气缸;343-5、夹板;343-6、垫块;343-7、挡板;344-1、第二y轴驱动气缸;344-2、第三连接板;344-3、切刀;

29.4、保压机构;

30.5、第二撕膜机构;51、撕膜x轴驱动电机;52、撕膜z轴驱动电机;53、调整模组;531、导轨;532、调节块;54、撕膜模组;541、撕膜连接块;542、旋转吸纸组件;543、夹膜组件;542-1、第一旋转气缸;542-2、吸条;543-1、夹膜气缸;543-2、夹块;

31.6、检测机构;

32.7、下料机构;71、ng下料收纳盒;

33.8、物料传送机构。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

35.请参阅图1-图2,为本发明包括工作台1,工作台1中间转动连接有转盘101,工作台1上依次设有上料机构2、第一撕膜机构3、保压机构4、第二撕膜机构5、检测机构6和下料机构7,上述上料机构2、第一撕膜机构3、保压机构4、第二撕膜机构5、检测机构6和下料机构7均沿转盘101外侧设置,上料机构2和下料机构7之间设有物料传送机构8,物料传送机构8的一侧端固定安装在工作台1上,物料传送机构8用于传送未加工的电池以及加工完成的电池。

36.本发明工作流程:通过上料机构2将物料传送机构8上未加工的电池传送至转盘101上,通过第一撕膜机构3将胶纸的下层膜纸进行剥离并黏贴在电池的贴胶位置上,通过保压机构4对胶纸进行保压操作,通过第二撕膜机构5将胶纸的上层膜纸进行剥离,通过检测机构6检测电池上胶纸贴合情况,加工完成的电池由下料机构7进行下料。

37.请参阅图3-图5,定义附图中转盘101的径向方向为y轴,第一撕膜机构3包括第一x轴驱动电机31、第一y轴驱动电机32、剥离模组33和贴胶模组34,第一x轴驱动电机31驱动剥离模组33沿x轴方向移动,剥离模组33的上方与第一y轴驱动电机32固定连接,第一y轴驱动电机32驱动贴胶模组34沿y轴方向移动,贴胶模组34位于剥离模组33的前端,通过第一x轴驱动电机31和第一y轴驱动电机32将贴胶模组34移动至电池上方,通过剥离模组33将胶纸下层的膜纸进行剥离,然后通过贴胶模组34将剥离后的胶纸压贴在电池上。

38.剥离模组33包括固定板331、安装在固定板331上的供料组件332、膜纸收纳组件333和若干导向辊334,剥离模组33上设有若干感应器(附图中未标注)用于感应各组件的具体位置,固定板331与第一x轴驱动电机31驱动连接,供料组件332固定安装在固定板331的上方,供料组件332上包含供料料卷和供料转动电机,通过供料转动电机驱动供料料卷进行料卷的放料。由于胶纸下层的膜纸为离型纸,因该膜纸的黏性不大,故可以直接通过导向辊334进行直线剥离,导向辊334安装在供料组件332和膜纸收纳组件333之间,导向辊334可为胶带和膜纸引导传送方向,从图3中的导向辊334传送方向示意图可对传送方向进行清楚表达,膜纸收纳组件333固定安装在固定板331的下端,膜纸收纳组件333用于收集剥离后的废

弃膜纸,膜纸收纳组件333上包含收料料卷和收料转动电机,通过收料转动电机驱动收料料卷进行废弃膜纸的收料,将下层膜纸剥离后的胶纸通过导向辊334传送至贴胶模组34上,用于进行下一步贴胶操作。

39.贴胶模组34包括第一连接板341、压胶组件342、夹胶组件343和切胶组件344,第一连接板341与第一y轴驱动电机32驱动连接,夹胶组件343和压胶组件342均固定在第一连接板341上,夹胶组件343位于压胶组件342的后端,切胶组件344安装在压胶组件342上,切胶组件344位于压胶组件342的前端。装置运行时,夹胶组件343移动至电池上表面,通过压胶组件342将胶纸压至电池上,通过第一y轴驱动电机32驱动贴胶模组34进行y轴方向上的移动至胶纸完成电池上表面的滚帖,此时夹胶组件343夹住胶纸,切胶组件344可穿过压胶组件342对夹胶组件343上的胶纸进行切割,各装置复位,即完成一次循环。

40.压胶组件342包括第一z轴驱动气缸342-1、第二连接板342-2和压辊342-3,压辊342-3沿x轴方向安装在第二连接板342-2的下端,第一z轴驱动气缸342-1的上端与第一连接板341固定连接,第一z轴驱动气缸342-1驱动第二连接板342-2从而带动压辊342-3沿z轴方向移动。

41.夹胶组件343包括第二z轴驱动气缸343-1、第四连接板343-2、绕胶辊343-3、第三z轴驱动气缸343-4和夹板343-5,第二z轴驱动气缸343-1的上端与第一连接板341固定连接,第四连接板343-2与第二z轴驱动气缸343-1驱动连接,第三z轴驱动气缸343-4与第四连接板343-2固定连接,第三z轴驱动气缸343-4与夹板343-5驱动连接,第四连接板343-2的侧端沿z轴方向向下延伸形成第一连接部343-21,绕胶辊343-3固定安装在第一连接部343-21上,绕胶辊343-3位于夹板343-5的下方,夹板343-5下方设有垫块343-6,垫块343-6与第一连接部343-21固定连接,绕胶辊343-3位于垫块343-6和夹板343-5之间。垫块343-6上设有若干吹气孔,可通过吹气将垫块343-6上的胶纸吹气。第四连接板343-2上固定安装有挡板343-7,挡板343-7的底面与绕胶辊343-3的上表面位于同一水平面,通过绕胶辊343-3和挡板343-7为胶纸提供绕胶、过渡和导向作用。

42.切胶组件344包括第二y轴驱动气缸344-1、第三连接板344-2和切刀344-3,第二y轴驱动气缸344-1固定安装在第二连接板342-2上,第三连接板344-2沿z轴方向与第二y轴驱动气缸344-1驱动连接,第二连接板342-2与压辊342-3之间为中空结构用于切刀344-3穿过,切刀344-3与第三连接板344-2靠近压辊342-3的一端固定连接,切割时切刀344-3从压辊342-3上方穿过并对绕胶辊343-3上的胶纸进行切割。

43.第一撕胶机构的工作流程:胶纸的下层膜纸由剥离模组33进行剥离操作,剥离后的胶纸依次由挡板343-7底端和绕线辊经过,第一y轴驱动电机32和第一x轴驱动电机31将贴胶模组34移动至电池表面,垫块343-6上的吹气孔将胶纸吹起,第一z轴驱动气缸342-1驱动压辊342-3将胶纸压在电池表面,此时第三z轴驱动气缸343-4驱动夹板343-5向远离绕胶辊343-3的一端向上运动,通过第一y轴驱动电机32带动贴胶模组34在y轴方向上移动,实现压辊342-3在电池上表面进行滚帖,待滚帖完成后第三z轴驱动气缸343-4驱动夹板343-5向靠近绕胶辊343-3的一端运动,此时绕胶辊343-3上的胶纸被夹板343-5夹紧,通过驱动第二y轴驱动气缸344-1驱动切刀344-3将绕胶辊343-3上的胶纸进行切割。

44.请参阅图6,通过保压机构4对电池上的胶纸进行保压操作,本实施例中采用的保压方式是高温热压。

45.请参阅图7-图9,第二撕膜机构5包括撕膜x轴驱动电机51、撕膜z轴驱动电机52、调整模组53和撕膜模组54,撕膜x轴驱动电机51驱动撕膜z轴驱动电机52沿x轴方向运动,调整模组53沿y轴方向与撕膜z轴驱动电机52驱动连接,撕膜模组54与调整模组53活动连接。

46.调整模组53包括导轨531和调节块532,导轨531沿y轴方向设置并与撕膜z轴驱动电机52的输出端固定连接,调节块532通过螺丝与导轨531活动连接,调节块532通过螺丝与撕膜模组54中的撕膜连接块541活动连接,使用时可通过实际所需角度对撕膜模组54的位置进行调整,结构简单,操作便捷。

47.撕膜模组54包括撕膜连接块541、旋转吸纸组件542和夹膜组件543,撕膜连接块541与调整模组53活动连接,撕膜连接块541为l型结构,旋转吸纸组件542安装在撕膜连接块541的下方,夹膜组件543安装在撕膜连接块541的上方。

48.旋转吸纸组件542包括第一旋转气缸542-1和吸条542-2,第一旋转气缸542-1驱动吸条542-2做旋转运动,吸条542-2的底部设有若干真空吸附孔用于吸附待撕膜纸。

49.夹膜组件543包括夹膜气缸543-1和夹块543-2,夹膜气缸543-1沿第一旋转气缸542-1的安装方向安装在撕膜连接块541上,夹膜气缸543-1与夹块543-2驱动连接,当夹膜气缸543-1驱动夹块543-2向吸条542-2一端靠近时,通过吸条542-2和夹块543-2相配合将待撕膜纸进行夹持,配合撕膜z轴驱动电机52朝膜纸脱离方向移动,完成撕膜操作。

50.第二撕膜机构5的工作流程:通过撕膜x轴驱动电机51将调整模组53和撕膜模组54移动至待撕膜纸上方,通过旋转吸纸组件542中的吸条542-2吸附待撕膜纸,配合夹膜组件543中的夹块543-2将待撕膜纸进行夹持,配合撕膜z轴驱动电机52朝膜纸脱离方向移动,完成撕膜操作。

51.待第二撕膜机构5将胶纸的上层膜纸完成剥离后,通过检测机构6检测电池上胶纸贴合情况,ng产品由下料机构7传送至ng下料收纳盒71中,ok产品由下料机构7传送至物料传送机构8上。。

52.与现有技术相比,本发明通过上料机构将物料传送机构上的电池传送至转盘上,通过第一撕膜机构将胶纸的下层膜纸进行剥离并黏贴在贴胶位置上,通过保压机构对胶纸进行保压操作,通过第二撕膜机构将胶纸的上层膜纸进行剥离,通过检测机构检测电池上胶纸贴合情况,加工完成的电池由下料机构进行下料,本设计能够自动对电池上的胶纸进行自动撕膜和黏贴,并对完成加工的电池进行检测,有效提高生产效率和贴胶精度,有利于进行大规模生产。

53.对于本领域技术人员而言,显然本发明不限于前述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是前述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

54.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1