双臂架装船机的制作方法

1.本发明涉及一种装船使用设备,尤其是一种双臂架装船机。

背景技术:

2.目前在全球贸易一体化的发展促进大环境下,装船机设备已经普遍运用于各大散货港口码头,是散货码头装船的主要设备力量。随着国际贸易的迅猛发展,很多码头往往对应的船舶类型跨度很大,从3000dwt船型到450000dwt船型不等,而因此带给港口码头很大的挑战。

3.由于目前国际上最先进的装船机具备的功能有臂架伸缩、臂架俯仰、臂架回转及整机移动等功能,各大港口码头的装船机操作工也极力利用这些功能组合力图从大吨位的船舶到小吨位船舶全覆盖,这在某种程度上虽然能够覆盖这些大小船舶带来的工作范围,但是码头装船的难点不仅仅局限于船舶大小的差异,还有码头前沿水文条件的影响。船舶在高潮位和低潮位其舱口的落差非常大,有的时候大船高潮位和小船低潮位的舱口落差可以达到10几米,又时候都无法通过臂架俯仰来弥补装船的要求,所以目前的装船机存在结构复杂,船舶覆盖面窄,受水位影响大的问题。

4.所以,本技术提出一种双臂架装船机,采用简单结构解决不同船型的装船需求,节约成本。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供一种双臂架装船机,采用双臂架结构实现大小船舶分别装船作业,节约成本且不干涉船舶的停靠。本发明采用的技术方案是:

6.一种双臂架装船机,包括

7.底架,架设码头的支撑面上;

8.第一臂架,滑动连接于底架,以使得第一臂架沿第一水平方向伸缩;

9.第二臂架,转动连接于底架,以使得第二臂架在第一水平方向和第二水平方向之间切换位置;

10.以及

11.分料件,设置在底架上,用于将物料传输至第一臂架或第二臂架;

12.其中,当所述第二臂架转动至第一水平方向时,第二臂架位于第一臂架正下方。

13.进一步地,所述第一臂架包括第一皮带机,所述第一皮带机的底部沿第一水平方向顺序布置有若干针销;

14.所述底架上设置有第一驱动件,所述第一驱动件的输出端设置有第一驱动轮,以实现第一驱动轮的转动;

15.所述第一驱动轮与针销啮合,以使得第一皮带机沿第一水平方向滑动。

16.进一步地,所述底架上设置有平衡架,所述平衡架上设置有下平衡轮和上平衡轮;

17.所述下平衡轮与针销啮合,所述上平衡轮与第一皮带机顶面滚动连接。

18.进一步地,所述底架上设置有三脚架,所述三角架的一个角处与底架转动连接,所述三脚架的另外两个角处分别设置有前平衡轮,所述前平衡轮与第一皮带机的底部滚动连接;

19.所述底架上设置有后平衡轮,所述后平衡轮与三角架分别位于平衡架的两侧,所述后平衡轮与第一皮带机底部滚动连接。

20.进一步地,所述第二臂架包括转盘和第二皮带机,所述转盘底部与底架转动连接,所述第二皮带机设置在转盘顶部;

21.所述底架上设置有第二驱动件,所述第二驱动件的输出端设置有第二驱动轮,所述第二驱动轮与转盘轴向平行且啮合,以实现转盘在第一水平方向和第二水平方向之间切换位置。

22.进一步地,所述第二皮带机上设置有拉索,所述拉索一端连接于第二皮带机顶部,其另一端连接于底架,以使得底架与第二皮带机、拉索之间围成一个三角形结构。

23.进一步地,所述分料件包括第一溜筒、第二溜筒、落料筒、电动推杆和分料板;

24.所述第一溜筒的底部延伸至第一皮带机上侧,所述第二溜筒的底部延伸至第二皮带机上侧,所述第一溜筒和第二溜筒的顶部相对设置,以使得两者之间形成落料空间,所述第一溜筒与第二溜筒在落料空间的底端相连形成连接部;

25.所述落料筒架设于落料空间上方,用于物料的输入;

26.所述电动推杆设置在第二溜筒的侧面;

27.所述分料板位于落料空间内且其底部转动连接于连接部,所述电动推杆的输出端与分料板转动连接,以使得分料板封堵第一溜筒或第二溜筒。

28.进一步地,所述落料筒与底架之间设置有上料尾车。

29.进一步地,所述底架包括水平支撑、第一竖直支撑、第二竖直支撑、斜支撑和延伸支撑;

30.所述水平支撑沿第一水平方向延伸设置,所述第一皮带机滑动连接于水平支撑;

31.所述第一竖直支撑和第二竖直支撑分别连接于水平支撑的底部,且第二竖直支撑与第一竖直支撑沿第一方向顺序布置;

32.所述斜支撑一端连接于水平支撑的底部,其另一端连接于第二竖直支撑的侧面;

33.所述延伸支撑设置在第一竖直支撑上,且所述延伸支撑沿第一水平方向延伸,所述转盘转动连接于延伸支撑。

34.进一步地,所述第一竖直支撑的底部和第二竖直支撑的底部均设置有行走件,以实现底架在支撑面上行走。

35.本发明的优点:

36.1、通过设置两个不等高的臂架来适应不同船型在不同水文条件下的装船工作,提高港口码头作业船型的种类和规格,以此省略原来装船机上的臂架俯仰结构,底架的结构设计也更简单,整体结构形式简洁的同时装船功能不受影响,从而节约成本,一台设备就能够满足不同规格的船舶装船;

37.2、第一臂架采用伸缩设计,在不使用时可以节约空间,第二臂架采用旋转设计,在大船装船过程中可以将其旋转至其他方向,不影响小船在码头的停靠,提高装船机的适应性;

38.3、分料件对来料进行分别运输,不需要设置两套上料机构,节约整个装船机的空间布置,也节约成本。

附图说明

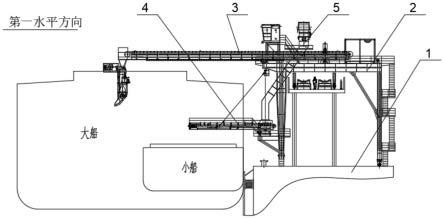

39.图1为本发明的第一视角结构示意图。

40.图2为本发明的第一臂架与底架连接的俯视图。

41.图3为图2的断面示意图。

42.图4为第一臂架与底架连接的正视图。

43.图5为本发明第二臂架的结构示意图。

44.图6为本发明分料件的结构示意图。

45.图7为本发明第二视角结构示意图。

46.图中:1-支撑面,2-底架,201-水平支撑,202-第一竖直支撑,203-第二竖直支撑,204-斜支撑,205-延伸支撑,3-第一臂架,301-第一皮带机,302-针销,303-三角架,3031-前平衡轮,305-后平衡轮,4-第二臂架,401-转盘,402-第二皮带机,5-分料件,501-第一溜筒,502-第二溜筒,503-落料筒,504-电动伸缩杆,505-分料板,6-第一驱动件,7-第一驱动轮,8-平衡架,801-下平衡轮,802-上平衡轮,9-第二驱动件,10-第二驱动轮,11-上料尾车,12-行走件。

具体实施方式

47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

48.请参阅附图1,本技术提出一种双臂架装船机,包括底架2、第一臂架3、第二臂架4、以及分料件5;底架2架设码头的支撑面1上;第一臂架3滑动连接于底架2,以使得第一臂架3沿第一水平方向伸缩;第二臂架4转动连接于底架2,以使得第二臂架4在第一水平方向和第二水平方向之间切换位置;分料件5设置在底架2上,用于将物料传输至第一臂架3或第二臂架4;其中,当所述第二臂架4转动至第一水平方向时,第二臂架4位于第一臂架3正下方;本技术第一水平方向与第二水平方向相交。

49.本技术按照码头最高水位设置第一臂架3和第二臂架4的高度,使得船舶在最高水位下装船时,也不会因第一臂架3或第二臂架4位置过低而影响装船工作,因此双臂架的装船机不再需要臂架的俯仰功能,这使得整个装船机的结构更加简单,成本也大幅度降低。

50.请参阅附图2-3,在本技术中,所述第一臂架3包括第一皮带机301,所述第一皮带机301的底部沿第一水平方向顺序布置有若干针销302;所述底架2上设置有第一驱动件6,所述第一驱动件6的输出端设置有第一驱动轮7,以实现第一驱动轮7的转动;所述第一驱动轮7与针销302啮合,以使得第一皮带机301沿第一水平方向滑动。

51.作为本技术的实施例,第一驱动件6为驱动电机,第一驱动轮7为圆柱齿轮;驱动电机驱动圆柱齿轮旋转后,第一皮带机301随着针销302沿第一水平方向运动,当第一皮带机301伸出底架2至一定长度后,表示大船装船工作准备完成,从而物料经过分料件5送至第一皮带机301上的物料随着第一皮带机301的运行输送至大船上,完成大船的装船工作;第一

皮带机301反向滑动表示未进行装船操作。

52.请参阅附图4,为了提高第一皮带机301的滑动稳定性,所述底架2上设置有平衡架8,所述平衡架8上设置有下平衡轮801和上平衡轮802;所述下平衡轮801与针销302啮合,所述上平衡轮802与第一皮带机301顶面滚动连接;当第一皮带机301滑动过程中,下平衡轮801与上平衡轮802始终与第一皮带机301接触,既提高第一皮带机301的平衡性又减小了摩擦力。

53.进一步地,所述底架2上设置有三脚架303,所述三角架303的一个角处与底架2转动连接,所述三脚架303的另外两个角处分别设置有前平衡轮3031,所述前平衡轮3031与第一皮带机301的底部滚动连接;所述底架2上设置有后平衡轮305,所述后平衡轮305与三角架303分别位于平衡架8的两侧,所述后平衡轮305与第一皮带机301底部滚动连接;

54.在第一臂架3收缩回底架2的过程中,第一臂架3的重心后倾,导致第一臂架3的前端呈现上翘的趋势,此时后平衡轮305可以拖住第一皮带机301,而三角架303和两个前平衡轮3031采用铰点式的连接方式,在第一皮带机301滑动过程中始终与其接触,以此根据下平衡轮801、上平衡轮802、后平衡轮305的状态自适应第一皮带机301,避免两点形成一线的原理使得第一皮带机301临空。

55.请参阅附图5,在本技术中,所述第二臂架4包括转盘401和第二皮带机402,所述转盘401底部与底架2转动连接,所述第二皮带机402设置在转盘401顶部;所述底架2上设置有第二驱动件9,所述第二驱动件9的输出端设置有第二驱动轮10,所述第二驱动轮10与转盘401轴向平行且啮合,以实现转盘401在第一水平方向和第二水平方向之间切换位置。

56.作为本技术的实施例,第二驱动件9为驱动电机,第二驱动轮10为齿轮,转盘401上设置有与齿轮啮合的环齿;不使用时,第二臂架4位于第二水平方向上,以避让码头的船舶,使用时,第二驱动件9带动第二驱动轮10旋转,第二驱动轮10带动转盘401旋转,从而实现第二皮带机402从第二水平方向旋转至第一水平方向上,通过第二皮带机402将物料送至小船上,实现小船的装船操作。

57.为了提高第二皮带机402的结构稳定性,所述第二皮带机402上设置有拉索403,所述拉索403一端连接于第二皮带机402顶部,其另一端连接于底架2,以使得底架2与第二皮带机402、拉索403之间围成一个三角形结构;

58.进一步地,转盘401与第二皮带机402转动连接,从而可以调节拉索403的长度来调节第二皮带机402在竖直方向上的倾斜角度,来适应水位的变化。

59.请参阅附图6,在本技术中,所述分料件5包括第一溜筒501、第二溜筒502、落料筒503、电动推杆504和分料板505;所述第一溜筒501的底部延伸至第一皮带机301上侧,所述第二溜筒502的底部延伸至第二皮带机402上侧,所述第一溜筒501和第二溜筒502的顶部相对设置,以使得两者之间形成落料空间,所述第一溜筒501与第二溜筒502在落料空间的底端相连形成连接部;所述落料筒503架设于落料空间上方,用于物料的输入;所述电动推杆504设置在第二溜筒502的侧面;所述分料板505位于落料空间内且其底部转动连接于连接部,所述电动推杆504的输出端与分料板505转动连接,以使得分料板505封堵第一溜筒501或第二溜筒502;

60.物料进入第一溜筒501还是第二溜筒502是根据装船需求来设定的,当电动推杆504驱动分料板505封堵第一溜筒501时,物料就会从第二溜筒502落至第二皮带机402上,此

时小船进行装船作业,当电动推杆504驱动分料板505封堵第二溜筒502时,物料就会从第一溜筒501落至第一皮带机301上,此时大船进行装船作业。

61.本技术中第一溜筒501的长度小于第二溜筒502的长度,利用一个进料两个出料的结构设计,节约整个上料机构的空间布置,节约成本。

62.请参阅附图7,为了方便物料输送至落料筒503,所述落料筒503与底架2之间设置有上料尾车11。

63.请参阅附图4,在本技术中,所述底架2包括水平支撑201、第一竖直支撑202、第二竖直支撑203、斜支撑204和延伸支撑205;所述水平支撑201沿第一水平方向延伸设置,所述第一皮带机301滑动连接于水平支撑201;所述第一竖直支撑202和第二竖直支撑203分别连接于水平支撑201的底部,且第二竖直支撑203与第一竖直支撑202沿第一方向顺序布置;所述斜支撑204一端连接于水平支撑201的底部,其另一端连接于第二竖直支撑204的侧面;所述延伸支撑205设置在第一竖直支撑202上,且所述延伸支撑205沿第一水平方向延伸,所述转盘401转动连接于延伸支撑205;该设计相较于现有技术中的装船机省略了俯仰机构所需的立柱,极大程度上减小了整个装船机的重量,与其相连的绳索、支架也同时省略,使得整个装船机结构更加简单易布置,经济效果也更好。

64.具体地,第一驱动件6、平衡架8、三脚架303、后平衡轮305均设置在水平支撑201上;转盘401设置在延伸支撑205上。

65.为了方便整个装船机沿着码头前沿平移,所述第一竖直支撑202的底部和第二竖直支撑203的底部均设置有行走件12,以实现底架2在支撑面1上行走;本技术行走件为现有技术中的驱动轮。

66.本技术中的转动连接关系具体为:转轴连接、轴承连接、销轴连接等现有技术中常用的转动连接关系。

67.作为本技术的实施例,为了避免在运输砂料或分料时的物料扬尘,所述第一皮带机301的尾端和第二皮带机402的尾端均设置伸缩溜筒机。

68.另外,本技术还包括控制室,各个电气元件均连接于控制室内的控制器,以实现整个装船机的智能化操作。

69.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1