基于视觉识别和主动防异味型的自动化垃圾分类箱

1.本发明属于垃圾分类领域。

背景技术:

2.商场、学校等公共场合,如果垃圾箱内的异味释放出来会带来附近用户很不好的体验;在现有的基于视觉识别的垃圾分类箱结构中,为了避免垃圾箱内的异味扩散,垃圾投放口处设置有常闭的盖体结构,只有人扔垃圾时,盖口才打开,从而有效降低了异味带来的影响;

3.但是,即便这样,垃圾投放口处常闭的盖体结构在投放垃圾的过程中终究还是要打开的,因此在人们投放垃圾的过程中,垃圾箱内的异味还是容易释放出来。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本发明提供一种基于视觉识别和主动防异味型的自动化垃圾分类箱,绷紧的垃圾滑行柔性带不仅起到选择性的引导垃圾滑行终点的作用,同时能在垃圾投放过程中也能隔离垃圾箱内部的异味。

5.技术方案:为实现上述目的,本发明的基于视觉识别和主动防异味型的自动化垃圾分类箱,包括垃圾分类箱体,所述垃圾分类箱体内至少包括并列分布的可回收垃圾进料口、有害垃圾进料口和其他垃圾进料口;

6.所述可回收垃圾进料口、有害垃圾进料口和其他垃圾进料口的上方设置有圆盘形垃圾识别箱体,所述圆盘形垃圾识别箱体能沿自身轴线转动;所述圆盘形垃圾识别箱体内为垃圾识别-异味隔离仓;

7.所述垃圾分类箱体的顶部为呈圆弧上凸的圆弧顶壁,所述圆盘形垃圾识别箱体的圆形外周壁与所述圆弧顶壁的圆弧内壁面同轴心滑动贴合;所述圆弧顶壁上设置有垃圾投放口,所述圆形外周壁上分别镂空设置有圆弧形垃圾进料口和圆弧形垃圾漏料口。

8.进一步的,可回收垃圾进料口、有害垃圾进料口和其他垃圾进料口作为一个整体的上方设置有卷带筒,卷带筒能主动的沿自身轴线转动,且卷带筒还能沿左右方向直线位移,进而使卷带筒逐次到达可回收垃圾进料口、有害垃圾进料口和其他垃圾进料口的正上方;

9.所述卷带筒上卷绕有垃圾滑行柔性带卷;将圆弧形垃圾漏料口的顺时针端和逆时针端分别记为漏料口顺时针端和漏料口逆时针端;垃圾滑行柔性带卷沿切线方向引出垃圾滑行柔性带,所述垃圾滑行柔性带卷的末端固定连接所述圆形外周壁上的漏料口顺时针端,且垃圾滑行柔性带卷引出直线状垃圾滑行柔性带始终为绷紧状态;

10.当圆弧形垃圾进料口刚好与垃圾投放口重合连通时,所述圆弧形垃圾漏料口位于所述圆盘形垃圾识别箱体的左侧,且所述垃圾滑行柔性带靠近末端的一段呈圆弧状贴合圆形外周壁外周面,将垃圾滑行柔性带靠近末端的一段并贴合圆形外周壁外周面的一段记为圆弧状隔臭段;所述圆弧状隔臭段覆盖在圆弧形垃圾漏料口外,使垃圾识别-异味隔离仓与

垃圾分类仓相互气体隔离。

11.进一步的,所述卷带筒的顺时针旋转卷绕所引出的垃圾滑行柔性带,使垃圾滑行柔性带逐渐变短,进而使逐渐变短的垃圾滑行柔性带沿逆时针方向拉动漏料口顺时针端,从而带动圆盘形垃圾识别箱体沿自身轴线逆时针转动,当圆盘形垃圾识别箱体逆时针转动,使圆弧形垃圾漏料口到达圆盘形垃圾识别箱体下端时,所述圆弧形垃圾进料口与所述垃圾投放口错开,从而使垃圾识别-异味隔离仓与外界隔离,且漏料口逆时针端与垃圾滑行柔性带分离,使圆弧形垃圾漏料口与垃圾分类仓连通,垃圾识别-异味隔离仓内的垃圾从底部的圆弧形垃圾漏料口向下漏出;垃圾识别-异味隔离仓内的垃圾从底部的圆弧形垃圾漏料口向下漏出到倾斜状态的垃圾滑行柔性带上并顺着垃圾滑行柔性带的斜面方向向下滑动到可回收垃圾进料口、有害垃圾进料口或其他垃圾进料口中。

12.进一步的,圆弧形垃圾漏料口到达圆盘形垃圾识别箱体下端的基础上,所述卷带筒分别到达可回收垃圾进料口左上方、有害垃圾进料口左上方和其他垃圾进料口左上方时,垃圾滑行柔性带上的垃圾的最终分别滑到可回收垃圾进料口、有害垃圾进料口或其他垃圾进料口中。

13.进一步的,所述垃圾识别-异味隔离仓的一侧壁为圆盘形透明壁,所述垃圾分类仓内安装有视觉相机,所述视觉相机的镜头能透过所述圆盘形透明壁拍摄到所述垃圾识别-异味隔离仓内的垃圾。

14.进一步的,垃圾识别-异味隔离仓的另一侧壁为圆盘侧壁,所述圆盘侧壁上同轴心一体化设置有转轴,所述圆盘形垃圾识别箱体随转轴转动。

15.进一步的,所述转轴外套有扭力弹簧,所述扭力弹簧的一端固定连接所述圆盘侧壁,所述扭力弹簧对所述圆盘形垃圾识别箱体施加一个顺时针方向的扭矩,从而使圆盘形垃圾识别箱体始终有要顺时针转动的趋势,而绷紧的垃圾滑行柔性带阻止圆盘形垃圾识别箱体顺时针转动。

16.进一步的,转轴内为沿轴线方向贯通的负压传递通道;还包括活性炭吸附罐,所述活性炭吸附罐的进气管与所述转轴末端通过密封轴承转动套接,进气管上设置有气泵,所述气泵能将垃圾识别-异味隔离仓内的气体抽入活性炭吸附罐中。

17.进一步的,还包括两片相互平行且间距设置的垃圾滑行约束板,两片竖向的垃圾滑行约束板之间为垃圾滑行空间,绷直的垃圾滑行柔性带活动于垃圾滑行空间中。

18.有益效果:绷紧的垃圾滑行柔性带不仅起到选择性的引导垃圾滑行终点的作用,同时在投放垃圾的过程中起到隔离箱体内的异味的作用,本发明的垃圾滑行柔性带卷机构能具有选择性的将所投放的垃圾相对于的滑落到所对应的垃圾箱中,从而实现垃圾自动化分类;与此同时还能实现在垃圾投放过程中也能隔离垃圾箱内部的异味。

附图说明

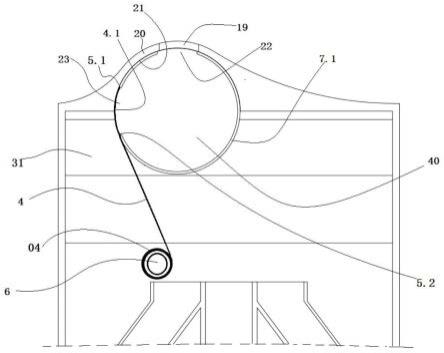

19.附图1为本装置的整体结构示意图;

20.附图2为本装置的第一剖视图;

21.附图3为本装置的第二剖视图;

22.附图4为本装置的第三剖视图;

23.附图5为附图4的标记28处的放大示意图;

24.附图6为垃圾分类箱体内部结构示意图;

25.附图7为初始状态示意图;

26.附图8为圆弧形垃圾漏料口在垃圾识别-异味隔离仓的下端位置,且卷带筒处于可回收垃圾进料口左上方;

27.附图9为圆弧形垃圾漏料口在垃圾识别-异味隔离仓的下端位置,且卷带筒处于有害垃圾进料口左上方;

28.附图10为圆弧形垃圾漏料口在垃圾识别-异味隔离仓的下端位置,且卷带筒处于其他垃圾进料口左上方。

具体实施方式

29.下面结合附图对本发明作更进一步的说明。

30.本装置可适用于商场、学校等公共场合,如附图1至10所示的基于视觉识别和主动防异味型的自动化垃圾分类箱,如图1包括垃圾分类箱体17,所述垃圾分类箱体17内包括垃圾分类仓31,所述垃圾分类仓31内至少并列设置有可回收垃圾桶1.1、有害垃圾桶1.2和其他垃圾桶1.3;

31.所述可回收垃圾桶1.1、有害垃圾桶1.2和其他垃圾桶1.3上端分别连通连接第一进料管2.1、第二进料管2.2和第三进料管2.3,所述第一进料管2.1、第二进料管2.2和第三进料管2.3的上端分别为并列分布的可回收垃圾进料口3.1、有害垃圾进料口3.2和其他垃圾进料口3.3;

32.所述可回收垃圾进料口3.1、有害垃圾进料口3.2和其他垃圾进料口3.3的上方设置有圆盘形垃圾识别箱体7,所述圆盘形垃圾识别箱体7能沿自身轴线转动;所述圆盘形垃圾识别箱体7内为垃圾识别-异味隔离仓40;

33.所述垃圾分类箱体17的顶部为呈圆弧上凸的圆弧顶壁20,所述圆盘形垃圾识别箱体7的圆形外周壁7.1与所述圆弧顶壁20的圆弧内壁面21同轴心滑动贴合;所述圆弧顶壁20上设置有垃圾投放口19,所述圆形外周壁7.1上分别镂空设置有圆弧形垃圾进料口22和圆弧形垃圾漏料口23;

34.所述可回收垃圾进料口3.1、有害垃圾进料口3.2和其他垃圾进料口3.3作为一个整体的上方设置有卷带筒6,卷带筒6能主动的沿自身轴线转动,且卷带筒6还能沿左右方向直线位移,进而使卷带筒6逐次到达可回收垃圾进料口3.1、有害垃圾进料口3.2和其他垃圾进料口3.3的正上方;

35.所述卷带筒6上卷绕有垃圾滑行柔性带卷04,垃圾滑行柔性带卷04可以是柔性abs材料;将圆弧形垃圾漏料口23的顺时针端和逆时针端分别记为漏料口顺时针端5.1和漏料口逆时针端5.2;垃圾滑行柔性带卷04沿切线方向引出垃圾滑行柔性带4,所述垃圾滑行柔性带卷04的末端固定连接所述圆形外周壁7.1上的漏料口顺时针端5.1,且垃圾滑行柔性带卷04引出直线状垃圾滑行柔性带4始终为绷紧状态;

36.如图7,当圆弧形垃圾进料口22刚好与垃圾投放口19重合连通时,所述圆弧形垃圾漏料口23位于所述圆盘形垃圾识别箱体7的左侧,且所述垃圾滑行柔性带4靠近末端的一段呈圆弧状贴合圆形外周壁7.1外周面,将垃圾滑行柔性带4靠近末端的一段并贴合圆形外周壁7.1外周面的一段记为圆弧状隔臭段4.1;所述圆弧状隔臭段4.1覆盖在圆弧形垃圾漏料

口23外,使垃圾识别-异味隔离仓40与垃圾分类仓31相互气体隔离;

37.所述卷带筒6的顺时针旋转卷绕所引出的垃圾滑行柔性带4,使垃圾滑行柔性带4逐渐变短,进而使逐渐变短的垃圾滑行柔性带4沿逆时针方向拉动漏料口顺时针端5.1,从而带动圆盘形垃圾识别箱体7沿自身轴线逆时针转动,当圆盘形垃圾识别箱体7逆时针转动,使圆弧形垃圾漏料口23到达圆盘形垃圾识别箱体7下端时,所述圆弧形垃圾进料口22与所述垃圾投放口19错开,从而使垃圾识别-异味隔离仓40与外界隔离,且漏料口逆时针端5.2与垃圾滑行柔性带4分离,使圆弧形垃圾漏料口23与垃圾分类仓31连通,垃圾识别-异味隔离仓40内的垃圾从底部的圆弧形垃圾漏料口23向下漏出;垃圾识别-异味隔离仓40内的垃圾从底部的圆弧形垃圾漏料口23向下漏出到倾斜状态的垃圾滑行柔性带4上并顺着垃圾滑行柔性带4的斜面方向向下滑动到可回收垃圾进料口3.1、有害垃圾进料口3.2或其他垃圾进料口3.3中;

38.圆弧形垃圾漏料口23到达圆盘形垃圾识别箱体7下端的基础上,所述卷带筒6分别到达可回收垃圾进料口3.1左上方、有害垃圾进料口3.2左上方和其他垃圾进料口3.3左上方时,垃圾滑行柔性带4上的垃圾的最终分别滑到可回收垃圾进料口3.1、有害垃圾进料口3.2或其他垃圾进料口3.3中;

39.如图4,所述垃圾识别-异味隔离仓40的一侧壁为圆盘形透明壁7.2,所述垃圾分类仓31内安装有视觉相机51,所述视觉相机51的镜头52能透过所述圆盘形透明壁7.2拍摄到所述垃圾识别-异味隔离仓40内的垃圾;

40.垃圾识别-异味隔离仓40的另一侧壁为圆盘侧壁73,所述圆盘侧壁73上同轴心一体化设置有转轴8,所述圆盘形垃圾识别箱体7随转轴8转动,所述转轴8外套有扭力弹簧4,所述扭力弹簧10的一端固定连接所述圆盘侧壁73,所述扭力弹簧10对所述圆盘形垃圾识别箱体7施加一个顺时针方向的扭矩,从而使圆盘形垃圾识别箱体7始终有要顺时针转动的趋势,而绷紧的垃圾滑行柔性带4阻止圆盘形垃圾识别箱体7顺时针转动;

41.如图4和图5;所述垃圾分类箱体17内固定设置有竖向的隔板壁32,所述隔板壁32上固定有轴承套46,所述轴承套46内通过轴承45转动配合所述转轴8;所述转轴8内为沿轴线方向贯通的负压传递通道8.1;所述隔板壁32远离垃圾分类仓31的一侧为消臭仓41,所述消臭仓41内固定安装有活性炭吸附罐25,所述活性炭吸附罐25的进气管27与所述转轴8末端通过密封轴承45转动套接,进气管27上设置有气泵26,所述气泵26能将垃圾识别-异味隔离仓40内的气体抽入活性炭吸附罐25中;所述活性炭吸附罐25的出气管24连通所述消臭仓41,垃圾分类箱体17上开设有气压平衡孔18,所述气压平衡孔18将外界与消臭仓41连通;

42.所述第一进料管2.1、第二进料管2.2和第三进料管2.3侧部固定设置有水平的导轨16,所述水平的导轨16上设置有能主动沿导轨16活动的导轨滑块15,所述导轨滑块15上通过电机支架臂14固定安装有刹车式电机13,所述刹车式电机13的输出轴同步连接所述卷带筒6,从而使卷带筒6能主动的沿自身轴线转动,且卷带筒6还能沿左右方向直线位移;

43.如图2和图3;还包括两片相互平行且间距固定设置的垃圾滑行约束板30,两片竖向的垃圾滑行约束板30之间为垃圾滑行空间29,绷直的垃圾滑行柔性带4活动于垃圾滑行空间29中,两片竖向的垃圾滑行约束板30避免垃圾滑行柔性带4上滑行的垃圾中途坠落的问题,起到约束垃圾滑行路径的作用;

44.工作原理:

45.如图7,初始状态下刹车式电机13为刹车状态,圆盘形垃圾识别箱体7在扭力弹簧10的作用下始终有要顺时针转动的趋势,而绷紧的垃圾滑行柔性带4阻止圆盘形垃圾识别箱体7顺时针转动,从而使圆盘形垃圾识别箱体7为稳定的静止状态;在初始状态下,圆弧形垃圾进料口22与垃圾投放口19重合连通,圆弧形垃圾漏料口23位于所述圆盘形垃圾识别箱体7的左侧,垃圾滑行柔性带4的一段呈圆弧状贴合圆形外周壁7.1外周面,将垃圾滑行柔性带4末段的圆弧状隔臭段4.1贴合圆形外周壁7.1外周面,且圆弧状隔臭段4.1完全紧密覆盖在圆弧形垃圾漏料口23外,圆弧状隔臭段4.1将垃圾识别-异味隔离仓40与垃圾分类仓31相互气体隔离;因此垃圾分类仓31中的可回收垃圾桶1.1、有害垃圾桶1.2和其他垃圾桶1.3产生的异味无法透过圆弧状隔臭段4.1扩散到垃圾识别-异味隔离仓40内,虽然这时的垃圾识别-异味隔离仓40通过垃圾投放口19连通外界,但是垃圾分类仓31与外界处于完全隔离的状态,从而达到隔臭的作用;

46.当用户向垃圾投放口19投入垃圾时,垃圾在重力作用下自动落入垃圾识别-异味隔离仓40底部,这时视觉相机51的镜头52透过圆盘形透明壁7.2拍摄到垃圾识别-异味隔离仓40内的垃圾;通过机器视觉系统判断进入垃圾识别-异味隔离仓40内的垃圾的类型;如果机器视觉系统判断进入垃圾识别-异味隔离仓40内的垃圾是“有害垃圾”;(如果识别到的是“可回收垃圾”或“其他垃圾”也是基于同样的原理做相适应的操作);则控制导轨滑块15沿导轨16方向位移,与此同时,卷带筒6平移过程中通过刹车式电机13适应性的驱动卷带筒6转动,使垃圾滑行柔性带卷04适应性的放出或收回垃圾滑行柔性带4,保证卷带筒6平移过程中收回垃圾滑行柔性带4始终为恒定绷紧力的绷紧状态,圆盘形垃圾识别箱体7保持静止,圆弧状隔臭段4.1仍然完全紧密覆盖在圆弧形垃圾漏料口23外;直至卷带筒6平移到害垃圾进料口3.2左上方后暂停导轨滑块15位移,(如果识别到的是“可回收垃圾”或“其他垃圾”也是同理,让卷带筒6平移到可回收垃圾进料口3.1左上方和其他垃圾进料口3.1左上方即可,如图8和10);

47.然后单独控制刹车式电机13,使卷带筒6的顺时针旋转并卷绕所引出的垃圾滑行柔性带4,使垃圾滑行柔性带4逐渐变短,进而使逐渐变短的垃圾滑行柔性带4强制沿逆时针方向拉动漏料口顺时针端5.1,从而带动圆盘形垃圾识别箱体7沿自身轴线逆时针转动,直至圆盘形垃圾识别箱体7逆时针转动使圆弧形垃圾漏料口23到达圆盘形垃圾识别箱体7下端时,如图9,圆弧形垃圾进料口22与垃圾投放口19错开,从而使垃圾识别-异味隔离仓40与外界隔离,且漏料口逆时针端5.2与垃圾滑行柔性带4分离,使圆弧形垃圾漏料口23与垃圾分类仓31连通,虽然垃圾分类仓31内的异味会部分扩散到垃圾识别-异味隔离仓40内,但是圆弧形垃圾进料口22已经与垃圾投放口19错开,垃圾识别-异味隔离仓40内的异味不会扩散到外界;与此同时,垃圾识别-异味隔离仓40内的垃圾从底部的圆弧形垃圾漏料口23向下漏出;垃圾识别-异味隔离仓40内的垃圾从底部的圆弧形垃圾漏料口23向下漏出到倾斜状态的垃圾滑行柔性带4上并顺着垃圾滑行柔性带4的斜面方向向下滑动到有害垃圾进料口3.2并进入到有害垃圾桶1.2内;

48.随后,控制刹车式电机13,使卷带筒6的逆时针旋转并逐渐放出更多的垃圾滑行柔性带4,使垃圾滑行柔性带4逐渐变长,直至圆盘形垃圾识别箱体7在扭力弹簧10的作用下顺时针回转到初始状态后暂停刹车式电机13;圆盘形垃圾识别箱体7在扭力弹簧10的作用下顺时针回转即将回到到初始状态时,圆弧状隔臭段4.1开始紧密覆盖在圆弧形垃圾漏料口

23外,且圆弧形垃圾进料口22与垃圾投放口19开始连通,这时启动气泵26,使垃圾识别-异味隔离仓40内形成负压环境,在负压传递通道8.1的导气作用下将垃圾识别-异味隔离仓40内的异味气体源源不断的抽入活性炭吸附罐25中,避免滞留在垃圾识别-异味隔离仓40内的异味气体通过垃圾投放口19溢出到环境气体中;持续预定时间后暂停气泵26,恢复到初始状态,如图7,由于恢复到初始状态后垃圾分类仓31与垃圾识别-异味隔离仓40已经隔绝,因此不需要持续运行气泵26吸臭;随后迎接下一次的垃圾的投放。

49.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1