一种一体式果仁包装机的制作方法

1.本发明涉及包装机械技术领域,具体是涉及一种一体式果仁包装机。

背景技术:

2.果仁在出厂前,一般需要使用包装机将其封装在包装罐或包装盒中,市场上常见的包装方式,大多为包装罐,包装罐是通过密封盖进行密封,考虑到用户使用的便利性,密封盖与包装罐之间一般采用螺纹连接。

3.现有的包装机使用包装罐和密封盖(螺纹连接)包装果仁时,一般有两种方式,一种是手工封装的方式,就是当灌装设备将果仁输送至包装罐之后,通过手动旋拧密封盖的方式进行密封;另外一种是采用治具的方式,这里使用治具的原因是考虑到机器旋拧密封盖的时候,会存在一个扭矩,治具一般是金属材质,质量较大,能够防止包装罐出现转动或偏移,在果仁灌装工序之前,需要将空的包装罐固定在治具内,然后再将治具放在输送带上,进而完成灌装和封装工序,第一种方式存在工作效率低的问题,第二种方式使用治具的过程中一方面会增加成本,另一方面传统的包装机械并非一体式的,而是由多个不同的加工设备在一个平面内按照次序平行或并列设置的,这样的话,就会造成占地面积大的弊端。

技术实现要素:

4.本发明的目的在于提供一种一体式果仁包装机,旨在解决当使用现有的一种一体式果仁包装机存在工作效率低、成本高和占地面积大的问题。

5.为实现上述目的,本发明提供如下技术方案,一种一体式果仁包装机,包括承载机构、空罐输送机构、密封盖输送机构、装料机构、成品输送机构和计算机控制装置,还包括回转机构和封装机构,所述承载机构包括固定壳体、啮合齿、转料孔和固定架,所述固定壳体安装在固定架上方,所述固定壳体底部设置有啮合齿和转料孔,所述固定壳体通过转料孔与固定架连通;所述封装机构和装料机构设置在固定壳体内部,所述密封盖输送机构设置在固定壳体侧壁,所述空罐输送机构、成品输送机构和计算机控制装置设置在固定架内,所述空罐输送机构位于封装机构的正下方,所述成品输送机构位于装料机构的正下方;所述回转机构包括转动平台、第一驱动组件和翻转组件,所述第一驱动组件包括第一驱动部、第一真空泵、第一中心管和第一传动齿轮,所述第一中心管贯穿固定壳体和固定架,所述转动平台固定连接在第一中心管顶部,所述第一真空泵与第一中心管底部连通,所述转动平台表面设置两个或四个关于第一中心管中心对称的安装孔,所述翻转组件安装在安装孔内;所述翻转组件包括翻转壳体、伸缩壳体、第一真空吸嘴、第二中心管和第二传动齿轮,所述翻转壳体两端分别通过第二中心管连接转动平台,所述伸缩壳体和第一真空吸嘴对称分布在翻转壳体两侧,所述第一真空吸嘴安装在伸缩壳体表面,所述第一真空吸嘴与第一中心管连通,所述翻转壳体内设置有压力传感器,所述伸缩壳体表面设置有压块,所述

伸缩壳体与翻转壳体之间设置有弹簧,所述第二中心管表面安装有与啮合齿啮合连接的第二传动齿轮。

6.作为本发明的进一步方案,所述翻转组件还包括导气总管、第一导气支管、第二导气支管和第三连接管,所述第一导气支管和第二导气支管与导气总管固定连接,所述第一导气支管、第二导气支管与导气总管均固定在翻转壳体内,所述第一真空泵通过第一连接管连接第一中心管下方,所述第一中心管上方嵌入在转动平台内的位置固定连接有第二连接管,所述导气总管活动套设于第二连接管内,所述第一导气支管和第二导气支管内分别设置有第一控制阀和第二控制阀,所述第一导气支管和第二导气支管分别连接有第三连接管,所述第一真空吸嘴位于伸缩壳体内部的一端活动套设于第三连接管内,所述弹簧套设在第一真空吸嘴表面。

7.作为本发明的进一步方案,所述封装机构包括吸料组件和第二驱动组件,所述吸料组件与第二驱动组件连接,所述吸料组件包括第二真空泵、第四连接管、第二真空吸嘴、伸缩软管和插接管,所述第二真空泵通过伸缩软管连接第四连接管,所述第二真空吸嘴通过插接管与第四连接管活动连接。

8.作为本发明的进一步方案,所述第二驱动组件包括第二驱动部、第一伸缩件、外转动管、内转动管、第三传动齿轮、升降板和底壳,所述第一伸缩件下方固定连接有升降板,所述升降板下方通过内转动管连接底壳,所述外转动管活动套设在内转动管外侧,所述内转动管为方管,所述外转动管表面安装有第三传动齿轮,所述第二驱动部与第三传动齿轮传动连接,所述第一伸缩件、外转动管和第二驱动部均安装在固定壳体内,所述第四连接管安装在升降板上方,所述第二真空吸嘴嵌入在底壳内,所述插接管贯穿升降板和内转动管。

9.作为本发明的进一步方案,所述空罐输送机构和成品输送机构内部零部件组成一致,所述空罐输送机构包括横向输送组件和纵向输送部,所述横向输送组件包括固定导轨、第三驱动部、传送件和托盘,所述传送件外侧与第三驱动部传动连接,所述传送件滑动连接在固定导轨内,所述托盘放置在相互平行的两个传送件上表面;所述纵向输送部位于托盘下方,所述纵向输送部包括第二伸缩件和顶板,所述顶板安装在第二伸缩件上方,所述固定导轨和第二伸缩件安装在固定架内。

10.作为本发明的进一步方案,所述密封盖输送机构包括存储箱、第一导料筒、第三控制阀、第四驱动部、中心杆、第四传动齿轮、接料板和防脱块,所述第一导料筒安装在存储箱内,所述第一导料筒内安装有第三控制阀,所述接料板安装在中心杆底部,所述中心杆安装在固定壳体内,所述第四驱动部与中心杆传动连接,所述接料板上表面设置有防脱块。

11.作为本发明的进一步方案,所述装料机构包括储料罐、第二导料筒和第四控制阀,所述第二导料筒安装在储料罐下方,所述第二导料筒内安装有第四控制阀,所述存储箱安装在固定壳体侧壁,所述储料罐安装在固定壳体内部。

12.本发明的有益效果是:将密封盖输送机构、装料机构、回转机构和封装机构集成在承载机构内,在计算机控制装置的控制下,回转机构中的第一驱动组件带动翻转组件往复旋转于装料机构和封装机构的过程中,翻转组件中第二传动齿轮与啮合齿配合的设计,以及利用第一真空吸嘴吸附固定的方式,不仅能够吸附固定输送机构输送的包装罐,还能够自动实现空的包装罐和已封口的包装罐的位置切换,并且还能够通过取消吸附的方式达到将装有果仁的包装罐输送至成品输送机构的目的,具备占地面积小、工作效率高、成本低和

使用方便的特点。

附图说明

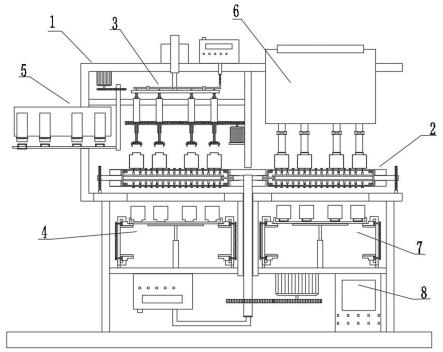

13.图1为本发明实施例一种一体式果仁包装机的结构示意图。

14.图2为本发明实施例中承载机构的结构示意图。

15.图3为本发明实施例中回转机构的结构示意图。

16.图4为本发明实施例中转动平台的结构示意图。

17.图5为本发明实施例中第一驱动组件的结构示意图。

18.图6为本发明实施例中翻转组件的结构示意图。

19.图7为本发明图3中a的局部放大图。

20.图8为本发明实施例中封装机构的结构示意图。

21.图9为本发明实施例中吸料组件的结构示意图。

22.图10为本发明实施例中第二驱动组件的结构示意图。

23.图11为本发明图8中b的局部放大图。

24.图12为本发明实施例中空罐输送机构的结构示意图。

25.图13为本发明实施例中横向输送组件的结构示意图。

26.图14为本发明实施例中纵向输送部的结构示意图。

27.图15为本发明图13中c的局部放大图。

28.图16为本发明实施例中密封盖输送机构的结构示意图。

29.图17为本发明实施例中装料机构的结构示意图。

30.附图标记:1-承载机构、11-固定壳体、12-固定架、13-转料孔、14-啮合齿、2-回转机构、21-转动平台、211-安装孔、22-第一驱动组件、221-第一驱动部、222-第一真空泵、223-第一中心管、224-第一传动齿轮、225-第一连接管、226-第二连接管、23-翻转组件、231-翻转壳体、2311-压力传感器、232-伸缩壳体、2321-压块、233-导气总管、234-第一导气支管、2341-第一控制阀、235-第二导气支管、2351-第二控制阀、236-第三连接管、237-第一真空吸嘴、2371-弹簧、238-第二中心管、239-第二传动齿轮、3-封装机构、31-吸料组件、311-第二真空泵、312-第四连接管、313-第二真空吸嘴、314-伸缩软管、315-插接管、32-第二驱动组件、321-第二驱动部、322-第一伸缩件、323-外转动管、324-内转动管、325-第三传动齿轮、326-升降板、327-底壳、4-空罐输送机构、41-横向输送组件、411-固定导轨、412-第三驱动部、4121-第二齿形带、4122-第五传动齿轮、4123-传动杆、4124-第六传动齿轮、413-传送件、4131-齿形槽、414-托盘、42-纵向输送部、421-第二伸缩件、422-顶板、5-密封盖输送机构、51-存储箱、52-第一导料筒、53-第三控制阀、54-第四驱动部、55-中心杆、56-第四传动齿轮、57-接料板、58-防脱块、6-装料机构、61-储料罐、62-第二导料筒、63-第四控制阀、7-成品输送机构、8-计算机控制装置。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.以下结合具体实施例对本发明的具体实现进行详细描述。

33.请参阅图1至图7,本发明实施例提供的一种一体式果仁包装机,包括承载机构1、空罐输送机构4、密封盖输送机构5、装料机构6、成品输送机构7和计算机控制装置8,还包括回转机构2和封装机构3,所述承载机构1包括固定壳体11、啮合齿14、转料孔13和固定架12,所述固定壳体11安装在固定架12上方,所述固定壳体11底部设置有啮合齿14和转料孔13,所述固定壳体11通过转料孔13与固定架12连通;所述封装机构3和装料机构6设置在固定壳体11内部,所述密封盖输送机构5设置在固定壳体11侧壁,所述空罐输送机构4、成品输送机构7和计算机控制装置8设置在固定架12内,所述空罐输送机构4位于封装机构3的正下方,所述成品输送机构7位于装料机构6的正下方;所述回转机构2包括转动平台21、第一驱动组件22和翻转组件23,所述第一驱动组件22包括第一驱动部221、第一真空泵222、第一中心管223和第一传动齿轮224,所述第一中心管223贯穿固定壳体11和固定架12,所述转动平台21固定连接在第一中心管223顶部,所述第一真空泵222与第一中心管223底部连通,所述转动平台21表面设置两个或四个关于第一中心管223中心对称的安装孔211,所述翻转组件23安装在安装孔211内,第一驱动部221包括第一驱动马达和第一驱动齿轮,第一中心管223表面安装有第一传动齿轮224,第一驱动马达通过第一驱动齿轮连接第一传动齿轮224;所述翻转组件23包括翻转壳体231、伸缩壳体232、第一真空吸嘴237、第二中心管238和第二传动齿轮239,所述翻转壳体231两端分别通过第二中心管238连接转动平台21,所述伸缩壳体232和第一真空吸嘴237对称分布在翻转壳体231两侧,所述第一真空吸嘴237安装在伸缩壳体232表面,所述第一真空吸嘴237与第一中心管223连通,所述翻转壳体231内设置有压力传感器2311,所述伸缩壳体232表面设置有压块2321,所述伸缩壳体232与翻转壳体231之间设置有弹簧2371,所述第二中心管238表面安装有与啮合齿14啮合连接的第二传动齿轮239。

34.进一步的,所述翻转组件23还包括导气总管233、第一导气支管234、第二导气支管235和第三连接管236,所述第一导气支管234和第二导气支管235与导气总管233固定连接,所述第一导气支管234、第二导气支管235与导气总管233均固定在翻转壳体231内,所述第一真空泵222通过第一连接管225连接第一中心管223下方,所述第一中心管223上方嵌入在转动平台21内的位置固定连接有第二连接管226,所述导气总管233活动套设于第二连接管226内,所述第一导气支管234和第二导气支管235内分别设置有第一控制阀2341和第二控制阀2351,所述第一导气支管234和第二导气支管235分别连接有第三连接管236,所述第一真空吸嘴237位于伸缩壳体232内部的一端活动套设于第三连接管236内,所述弹簧2371套设在第一真空吸嘴237表面。

35.在本发明实施例中,需要注意的是,固定壳体11底部的啮合齿14只设置在翻转组件23由封装机构3向装料机构6旋转的路径中,由此可知,当位于装料机构6下方的翻转组件23朝向封装机构3旋转的过程中不发生自转,而位于封装机构3下方的翻转组件23朝向装料机构6旋转的过程中,利用第二传动齿轮239与啮合齿14的啮合,翻转组件23会自转180度;第一控制阀2341和第二控制阀2351的开启或关闭分别用于控制与第一导气支管234和第二导气支管235连接的第一真空吸嘴237,便于控制翻转壳体231两侧的第一真空吸嘴237对物

料的吸附固定,在进行装料和封装时,需要第一真空吸嘴237具备吸附能力,在进行成品的下料时,需要使第一真空吸嘴237丧失吸附能力;当位于装料机构6下方的包装罐内部的果仁达到一定数量或包装罐的重量达到某一预定数值时,弹簧2371在重力的作用下会压缩,从而使伸缩壳体232表面的压块2321脱离压力传感器2311,压力传感器2311将压力变化信号传输至计算机控制装置8,计算机控制装置8关闭装料机构6,从而停止对包装罐输送果仁。

36.请参阅图1至图8,本发明的一个实施例中,所述封装机构3包括吸料组件31和第二驱动组件32,所述吸料组件31与第二驱动组件32连接,所述吸料组件31包括第二真空泵311、第四连接管312、第二真空吸嘴313、伸缩软管314和插接管315,所述第二真空泵311通过伸缩软管314连接第四连接管312,所述第二真空吸嘴313通过插接管315与第四连接管312活动连接。

37.进一步的,所述第二驱动组件32包括第二驱动部321、第一伸缩件322、外转动管323、内转动管324、第三传动齿轮325、升降板326和底壳327,所述第一伸缩件322下方固定连接有升降板326,所述升降板326下方通过内转动管324连接底壳327,所述外转动管323活动套设在内转动管324外侧,所述内转动管324为方管,所述外转动管323表面安装有第三传动齿轮325,所述第二驱动部321与第三传动齿轮325传动连接,所述第一伸缩件322、外转动管323和第二驱动部321均安装在固定壳体11内,所述第四连接管312安装在升降板326上方,所述第二真空吸嘴313嵌入在底壳327内,所述插接管315贯穿升降板326和内转动管324,底壳327、外转动管323和内转动管324的数量为若干个,若干个外转动管323表面均设置有第三传动齿轮325,第二驱动部321包括第二驱动马达、第二驱动齿轮和第一齿形带,第二驱动马达通过第二驱动齿轮连接第一齿形带,第一齿形带啮合在若干个第三传动齿轮325之间,第一伸缩件322设计为电动伸缩杆。

38.请参阅图1至图15,本发明的一个实施例中,所述空罐输送机构4和成品输送机构7内部零部件组成一致,所述空罐输送机构4包括横向输送组件41和纵向输送部42,所述横向输送组件41包括固定导轨411、第三驱动部412、传送件413和托盘414,所述传送件413外侧与第三驱动部412传动连接,所述传送件413滑动连接在固定导轨411内,所述托盘414放置在相互平行的两个传送件413上表面;所述纵向输送部42位于托盘414下方,所述纵向输送部42包括第二伸缩件421和顶板422,所述顶板422安装在第二伸缩件421上方,所述固定导轨411和第二伸缩件421安装在固定架12内,第二伸缩件421设计为气缸和活塞杆的组合件,气缸通过活塞杆连接顶板422。

39.进一步的,所述第三驱动部412包括第二齿形带4121、第五传动齿轮4122、传动杆4123、第六传动齿轮4124,所述第五传动齿轮4122通过传动杆4123连接第六传动齿轮4124,所述传送件413为传送板或传送块,所述传送件413侧壁设置有齿形槽4131,所述第二齿形带4121与第三驱动齿轮和第五传动齿轮4122啮合连接,所述第三驱动齿轮与第三驱动马达连接,第三驱动部412用于带动传送件413沿着固定导轨411滑动,当翻转组件23位于传送件413上方时,第二伸缩件421带动顶板422上升,进而将位于传送件413上的托盘414托举或顶升至某一高度,从而使翻转组件23中的第一真空吸嘴237将位于托盘414中的包装罐吸附固定,需要注意的是,包装罐是倒扣在托盘414中的,为了保证第一真空吸嘴237吸附在包装罐的底部,当翻转组件23位于成品输送机构7上方时,其工作原理与上述一致,其中,第三驱动

马达和第三驱动齿轮未在附图中体现。

40.在本发明实施例中,空罐输送机构4中的纵向输送部42将放置有包装罐的托盘414向上托举至位于封装机构3下方的翻转组件23所在的位置,并且翻转组件23下方的第一真空吸嘴237能够将托盘414上的包装罐吸附固定,封装机构3和装料机构6向翻转组件23上的包装罐封口和输送果仁的过程中,计算机控制装置8关闭第一控制阀2341或第二控制阀2351,从而使第一真空吸嘴237取消对装有果仁已封口的包装罐的固定,从而使装有果仁已封口的包装罐落入成品输送机构7内。

41.请参阅图1至图16,本发明的一个实施例中,所述密封盖输送机构5包括存储箱51、第一导料筒52、第三控制阀53、第四驱动部54、中心杆55、第四传动齿轮56、接料板57和防脱块58,所述第一导料筒52安装在存储箱51内,所述第一导料筒52内安装有第三控制阀53,所述接料板57安装在中心杆55底部,所述中心杆55安装在固定壳体11内,所述第四驱动部54与中心杆55传动连接,所述接料板57上表面设置有防脱块58,防脱块58能够防止密封盖脱落,第四驱动部54包括第四驱动马达和第四驱动齿轮,中心杆55表面安装有第四传动齿轮56,第四驱动马达通过第四驱动齿轮连接第四传动齿轮56。

42.请参阅图1至图17,本发明的一个实施例中,所述装料机构6包括储料罐61、第二导料筒62和第四控制阀63,所述第二导料筒62安装在储料罐61下方,所述第二导料筒62内安装有第四控制阀63,所述存储箱51安装在固定壳体11侧壁,所述储料罐61安装在固定壳体11内部。

43.进一步的,计算机控制装置8与第一驱动部221、第二驱动部321、第三驱动部412、第四驱动部54、第一伸缩件322、第二伸缩件421、第一真空泵222、第二真空泵311、第一控制阀2341、第二控制阀2351、第三控制阀53、第四控制阀63和压力传感器2311通信连接。

44.在本发明实施例中,翻转组件23的数量可设计为2个或4个等。

45.本发明工作原理:密封盖和包装罐的上料环节:以转动平台21表面设置有两个翻转组件23为例,初始状态下,两个翻转组件23分别位于装料机构6和封装机构3下方,装料机构6向翻转组件23上的包装罐内部输送果仁的过程中,第一导料筒52中的密封盖滑落至接料板57表面,密封盖输送机构5中的第四驱动部54通过中心杆55带动接料板57旋转至封装机构3下方,封装机构3中的第二真空吸嘴313吸附固定接料板57上的密封盖,空罐输送机构4中的纵向输送部42将放置有包装罐的托盘414向上托举至位于封装机构3下方的翻转组件23所在的位置,并且翻转组件23下方的第一真空吸嘴237能够将托盘414上的包装罐吸附固定;物料转移环节:当位于装料机构6下方的包装罐内部的果仁达到一定数量时,弹簧2371在重力的作用下会压缩,从而使伸缩壳体232表面的压块2321脱离压力传感器2311,压力传感器2311将压力变化信号传输至计算机控制装置8,计算机控制装置8关闭第二导料筒62内的第四控制阀63,并启动第一驱动部221、第二伸缩件421和第四驱动部54,第一驱动部221通过第一中心管223带动转动平台21旋转180度,第二伸缩件421带动顶板422下降,利用第二传动齿轮239与啮合齿14的啮合,翻转组件23会自转180度,当装有果仁的包装罐位于封装机构3下方时,空的包装罐位于装料机构6下方,第四驱动部54驱使接料板57反向旋转至第一导料筒52下方;封装环节:在装料机构6向新一轮的翻转组件23上的包装罐内部输送果仁的过程

中,计算机控制装置8同时启动第二驱动部321和第一伸缩件322,第二驱动部321通过外转动管323带动内转动管324旋转的过程中,第一伸缩件322带动内转动管324和第二真空吸嘴313向下移动,从而使第二真空吸嘴313吸附的密封盖做向下的螺旋运动,从而使密封盖旋拧在包装罐的开口处,并且此时与封装机构3位置对应的翻转组件23下方的第一真空吸嘴237,能够将空罐输送机构4输送的包装罐吸附固定,当包装罐装满果仁,压力传感器2311将来自压力变化信号传输至计算机控制装置8时,计算机控制装置8关闭第二真空泵311,从而使第二真空吸嘴313脱离密封盖,并再次启动第二驱动部321和第一伸缩件322,从而使第二真空吸嘴313向上移动至初始位置,计算机控制装置8驱使转动平台21再次旋转180度,使得装有果仁未封口的包装罐位于封装机构3下方的同时,空的包装罐和装有果仁已封口的包装罐位于装料机构6的下方,且空的包装罐和装有果仁已封口的包装罐分别位于翻转组件23的上下两侧;下料环节:封装机构3和装料机构6向翻转组件23上的包装罐封口和输送果仁的过程中,计算机控制装置8关闭第一控制阀2341或第二控制阀2351,从而使第一真空吸嘴237取消对装有果仁已封口的包装罐的固定,从而使装有果仁已封口的包装罐落入成品输送机构7内。

46.需要注意的是,本发明中的技术方案不仅适用于果仁的包装,还适用于其它物料的包装。

47.对于本领域技术人员而言,虽然说明了本发明的几个实施方式以及实施例,但这些实施方式以及实施例是作为例子而提出的,并不意图限定发明的范围。这些新的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内能够进行各种省略、替换、变更。这些实施方式及其变形包含在发明的范围及主旨中,并且包含在权利要求书所记载的发明和其等效的范围内。

48.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1