一种压缩车刮滑板自动控制系统的制作方法

1.本发明涉及一种压缩车刮滑板自动控制系统,属于特种车辆领域。

背景技术:

2.垃圾清运车分为:压缩式垃圾车、自卸式垃圾车、摆臂式垃圾车、自装卸式垃圾车、密封式垃圾车、拉臂式垃圾车。垃圾车主要用于市政环卫及大型厂矿运输各种垃圾,尤其适用于运输小区生活垃圾,并可将装入的垃圾压缩、压碎,使其密度增大,体积缩小,大大地提高了垃圾收集和运输的效率。

3.垃圾清运车的车载垃圾箱体具有压缩车自动控制系统,通过两组液压缸分别驱动刮板和滑板的运动,实现刮滑板自动运行,装载垃圾。现有技术中,压缩车自动控制系统采用液压系统液压缸的压力值作为刮板、滑板的驱动位置判断信号,由于液压油受温度影响造成压力波动较大,造成车辆的刮板、滑板在工作过程中自动控制失效,需要重新设定压力值,或采用手动模式空载运行数次才能达到理想效果。由于采用压力信号,必须油缸到达极限位置使管路压力上升到设定值,这样操作油缸冲击力大,油缸损坏率高,车辆运行时噪声较大。

技术实现要素:

4.本发明提供一种压缩车刮滑板自动控制系统,使用采用位置信号,不受环境温度影响,油缸不用到达极限位置,工作噪声小。

5.本发明采取的技术方案是,一种压缩车刮滑板自动控制系统,包括刮板油缸、刮板和滑板;刮板安装于滑板的下端并通过转轴与滑板下端枢接;所述刮板油缸连接有供油装置,刮板油缸的两端分别与刮板、滑板铰接;

6.压缩车刮滑板自动控制系统还包括刮板张开位置传感器、刮板闭合位置传感器;

7.刮板张开位置传感器,被安装于滑板上;刮板张开位置传感器的安装位置与刮板张开极限位置配合设置;

8.刮板闭合位置传感器,被安装于滑板上;刮板闭合位置传感器的安装位置与刮板闭合极限位置配合设置;

9.刮板张开位置传感器、刮板闭合位置传感器与刮板油缸的供油装置的控制端电连接。

10.优化的,上述压缩车刮滑板自动控制系统,滑板与刮板之间具有刮板位置联动机构;所述刮板位置联动机构包括联动杆和联动杆滑槽,联动杆滑槽构建于滑板上,联动杆滑槽具有内部滑动空腔且端部具有与内部滑动空腔连通的开口,联动杆的一端与刮板铰接,联动杆的另一端穿过联动杆滑槽的开口并安装于联动杆滑槽内;所述刮板张开位置传感器、刮板闭合位置传感器间隔设置于联动杆滑槽内并被联动杆端部触发。

11.优化的,上述压缩车刮滑板自动控制系统,联动杆上具有铰接块,联动杆与铰接块铰接,铰接块安装于联动杆滑槽内,铰接块沿内部滑动空腔滑动并触发刮板张开位置传感

器、刮板闭合位置传感器。

12.优化的,上述压缩车刮滑板自动控制系统,滑板油缸和滑板导轨,滑板油缸连接有供油装置;所述滑板由滑板油缸驱动并沿滑板导轨滑动。

13.优化的,上述压缩车刮滑板自动控制系统,滑板导轨上具有滑板伸出位置传感器和滑板缩回位置传感器;所述滑板伸出位置传感器的安装位置与滑板的伸出极限位置配合设置,滑板缩回位置传感器的安装位置与滑板的缩回极限位置配合设置;所述滑板伸出位置传感器和滑板缩回位置传感器分别与滑板油缸的供油装置的控制端电连接。

14.本技术的优点在于:

15.本技术的技术方案中,采用位置传感器作为刮板、滑板的位置检测,由于油缸未到达极限位置,没有液压冲击,可以有效的提高液压缸的使用寿命。并且由于液压缸可以在工作过程中不必到达极限位置,使得液压缸的工作噪声较小。

16.不需要使用液压缸的油压压力值作为刮板、滑板的驱动位置判断信号,刮板、滑板的位置检测不受环境温度影响,也不需要车辆不用进行预热后使得液压油保持温度稳定才能开始工作,使用方便,并且能提高工作效率。

附图说明

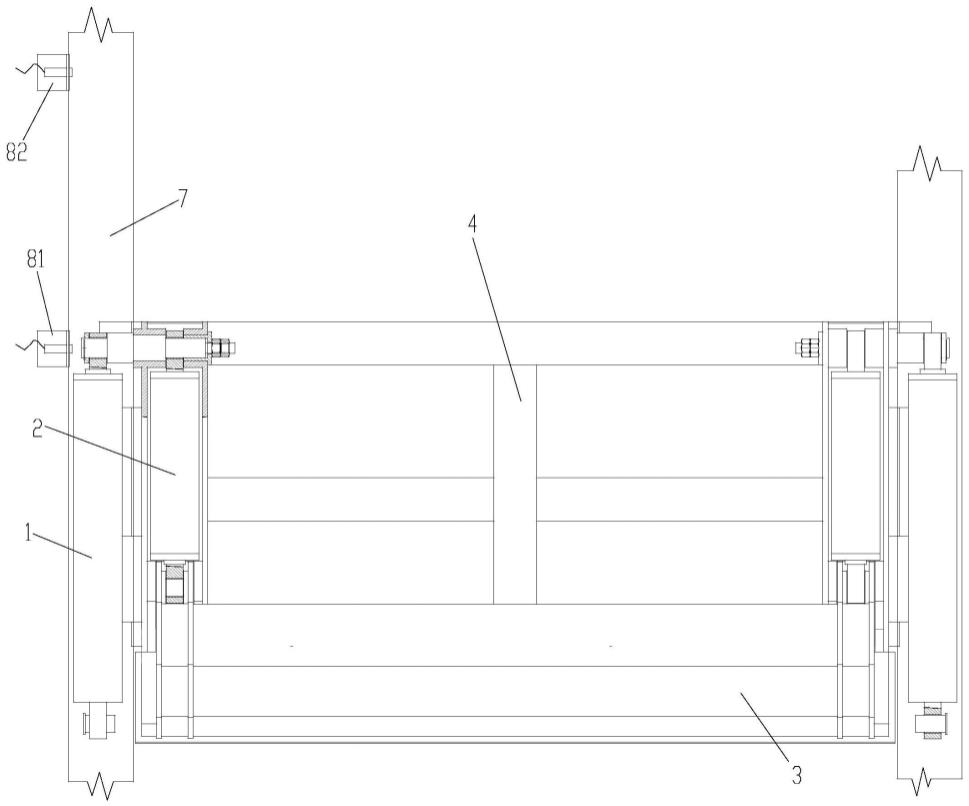

17.图1为本技术的结构示意图;

18.图2为图1的侧视图;

19.图3为本技术中刮板与刮板位置联动机构的连接结构示意图。

具体实施方式

20.下面结合附图与具体实施例进一步阐述本发明的技术特点。

21.如图所示,本发明为一种压缩车刮滑板自动控制系统,包括滑板油缸1、刮板油缸2、刮板3、滑板4和滑板导轨7。

22.滑板油缸1、刮板油缸2均连接有供油装置,其供油装置可以使用垃圾清运车辆的车载供油装置。滑板油缸1、刮板油缸2连接垃圾清运车辆的车载供油装置,并通过车载供油装置的控制系统控制。

23.滑板导轨7为纵向设置的钢轨,滑板4的两侧分别与一个滑板导轨7连接,滑板4由滑板油缸1驱动并沿滑板导轨7滑动。滑板油缸1进行收缩带动滑板4下移,滑板油缸1伸出带动滑板4上行。

24.刮板3安装于滑板4的下端并通过转轴与滑板4下端枢接。刮板油缸2的两端分别与刮板3、滑板4铰接。刮板油缸2收缩带动刮板3张开,刮板油缸2伸出带动刮板3闭合。

25.在垃圾清运车辆的装载运行过程中,刮板3、滑板4的自动工作完成一个垃圾装载循环的过程包括:

26.第一步:刮板油缸2的活塞杆收缩带动刮板3张开;

27.第二步:滑板油缸1的活塞杆收缩带动滑板4下移;

28.第三步:刮板油缸2的活塞杆伸出带动刮板3闭合;

29.第四步:滑板油缸1的活塞杆伸出带动滑板4上行。

30.为了在刮板3工作过程中感应刮板3的动作位置,此实施例中未刮板3配合设置了

刮板张开位置传感器51、刮板闭合位置传感器52,并且通过刮板位置联动机构进行刮板张开位置传感器51、刮板闭合位置传感器52的触发。

31.刮板位置联动机构包括联动杆61和联动杆滑槽62。联动杆滑槽62安装于滑板4上,其连接方式可以采用焊接或者一体构建等形式。联动杆滑槽62具有内部滑动空腔且端部具有与内部滑动空腔连通的开口。

32.刮板张开位置传感器51被安装于联动杆滑槽62内,刮板张开位置传感器51的安装位置与刮板3张开极限位置配合设置。刮板闭合位置传感器52被安装于联动杆滑槽62内,刮板闭合位置传感器52的安装位置与刮板3闭合极限位置配合设置。刮板张开位置传感器51、刮板闭合位置传感器52与刮板油缸2的供油装置的控制端电连接。

33.联动杆61的一端与刮板3铰接,联动杆61的另一端穿过联动杆滑槽62的开口并安装于联动杆滑槽62内。刮板张开位置传感器51、刮板闭合位置传感器52间隔设置于联动杆滑槽62内并被联动杆61端部触发。

34.在刮板油缸2的活塞杆收缩带动刮板3张开时,联动杆61向联动杆滑槽62内部方向移动,在刮板3张开至最大张开角度时,联动杆61上的铰接块63触发刮板张开位置传感器51。

35.刮板油缸2的活塞杆伸出带动刮板3闭合时,联动杆61向联动杆滑槽62外部方向移动,在刮板3闭合至最大闭合角度时,联动杆61上的铰接块63触发刮板闭合位置传感器52。

36.联动杆61上具有铰接块63,联动杆61与铰接块63铰接,铰接块63安装于联动杆滑槽62内,铰接块63沿内部滑动空腔滑动并触发刮板张开位置传感器51、刮板闭合位置传感器52。联动杆61与铰接块63铰接,联动杆61由刮板3驱动并在联动杆滑槽62内滑动,形成一个曲柄连杆机构,通过联动杆61推动铰接块63在联动杆滑槽62内滑动。

37.滑板导轨7上具有滑板伸出位置传感器81和滑板缩回位置传感器82。

38.滑板伸出位置传感器81的安装位置与滑板4的伸出极限位置配合设置,在滑板4伸出至最大伸出极限位置时,滑板4触发滑板伸出位置传感器81。滑板缩回位置传感器82的安装位置与滑板4的缩回极限位置配合设置,在滑板4缩回至最大缩回极限位置时,滑板4触发滑板缩回位置传感器82。

39.滑板伸出位置传感器81和滑板缩回位置传感器82分别与滑板油缸1的供油装置的控制端电连接。

40.此实施例中,滑板伸出位置传感器81、滑板缩回位置传感器82、刮板张开位置传感器51、刮板闭合位置传感器52可以采用接近开关或者触点开关等形式。滑板伸出位置传感器81、滑板缩回位置传感器82可以设置于滑板油缸1的车载供油系统的控制电路中。刮板张开位置传感器51、刮板闭合位置传感器52可以设置于刮板油缸2的车载供油系统的控制电路中。

41.或者,现有技术中,垃圾清运车辆均会设置plc以控制垃圾清运车辆的各个功能的运行。滑板伸出位置传感器81、滑板缩回位置传感器82可以分别串联至plc控制滑板伸出、滑板缩回的控制电路中,刮板张开位置传感器51、刮板闭合位置传感器52可以分别串联至plc控制刮板张开、刮板闭合的控制电路中。

42.当然,上述说明并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的普通技术人员,在本发明的实质范围内,作出的变化、改型、添加或替换,都应属于本发明

的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1