一种药丸、药液的分仓包装制备系统的制作方法

1.本实用新型涉及药物包装设备技术领域,尤其是涉及一种药丸、药液的分仓包装制备系统。

背景技术:

2.即配型粉液双腔输液软袋,俗称粉液双室袋,采用特定工艺,以非pvc多层共挤膜为包装材料,将药物与注射用溶剂包装于同一袋体的两个腔室内,在使用前通过挤压实现混合。药品配比据临床需要出厂前设定,能有效避免粉针与输液混合操作中发生错误,混合过程完全密闭,杜绝了污染风险。产品还有节约存储空间、安全环保、操作方便等优点,适用于急症处置、抢险救灾、野外与战争救护等,是输液产品发展的重要方向之一。

3.对于干燥热敏性制品和需要保持生物活性的物质,冻干是一种有效的方法。此法是将需要干燥的制品在低温下使其所含的水分冻结,然后放在真空的环境下干燥,让水分由固体状态直接升华为水蒸气并从制品中排除而使制品活性干燥。其对皮肤的作用为使用祛斑产品等强烈刺激皮肤对皮肤引起的表皮损伤、易红脱皮、缺水和干燥,所以应该修复角质、加强皮肤的厚度。而冻干制品可以针对皮肤变薄、红血丝外入、脆弱、易发、红发痒等有很好的修复功能。对日晒后皮肤红肿、脱皮、轻度灼伤和日光性皮炎的修复效果也很好,迅速对受损皮肤补水和深层修复,一般24小时就能看见明显效果。使用时,其需要与相适配的药液混合,以达到最佳效果,而利用双室袋更便于将比例适配的冻干药丸与药液混合。

4.例如公开号为cn202105177u提供的新型固液双室输液容器,此类双室袋在进行药物的固液分装时,首先会使用现有装置将液体封装于双室袋内的一侧,后续需要人工将药丸封装于双室袋的另一侧,制备装置无法同时实现对药丸的自动灌装,产品制作的效率低。

技术实现要素:

5.本实用新型的目的在于克服上述技术不足,提出一种药丸、药液的分仓包装制备系统,解决现有技术中的药丸、药液的分仓包装制备系统无法同时实现对药丸的自动灌装、产品制作的效率低的技术问题。

6.为达到上述技术目的,本实用新型的技术方案提供一种药丸、药液的分仓包装制备系统,包括工作台以及由上至下依次布置于所述工作台的导入装置、两个压合装置、两个灌装装置及封口装置:

7.所述导入装置包括两个放卷辊和两个第一定位辊,每个所述放卷辊均用于卷绕一卷包装袋、且两个所述放卷辊上的包装袋均一端分别绕过两第一定位辊并延伸至两个所述第一定位辊下方的导入工位;

8.两个所述压合装置呈对称布置于所述导入工位两侧,且两个所述压合装置至少部分能够贴合并将两个所述包装袋部分压合以形成两向上开口的腔体;

9.每个所述灌装装置均包括储罐、灌装组件及第二驱动气缸,所述储罐的出料端与所述灌装组件的进料端连通,所述第二驱动气缸与所述灌装组件相连并用于驱动两个灌装

组件的出料端一一对应伸入至两个所述腔体的开口端,两个所述灌装组件分别用于向两个所述腔体内灌装设定量的物料;

10.所述封口装置均包括上压头、下压板及切口气缸,所述上压头与所述下压板对称布置于所述导入工位、且上压头与下压板贴合时能够将所述腔体密封并切断所述包装袋,所述切口气缸的驱动端与所述上压头相连并用于驱动上压头与下压板贴合。

11.作为本实用新型的进一步改进,每个所述压合装置均包括第一压板、虚焊压头、第一u形密封压头及第一驱动气缸,所述第一u形密封压头设于所述第一压板一侧的下部,所述虚焊压头连接于所述第一 u形密封压头、且其竖直布置于所述第一压板一端的中部,所述第一驱动气缸的输出轴与所述第一压板连接并用于驱动两虚焊压头及两第一u形密封压头贴合,且所述虚焊压头的高度高于所述第一u形密封压头两端的高度。

12.作为本实用新型的进一步改进,上压头包括第二压板、第二u形密封压头及切割刀,所述第二压板与所述第二驱动气缸的输出轴连接,所述第二u形密封压头设于所述第二压板一侧的上部,所述切割刀横向穿过所述第二u形密封压头、其一侧与所述第二压板连接。

13.作为本实用新型的进一步改进,灌装组件包括灌装管、下料器、导入管及电磁阀,所述灌装管与其中一个所述储罐连通,所述下料器设于所述灌装管内,所述电磁阀一端与所述灌装管连接、另一端与所述导入管相连,所述导入管呈l形设置。

14.作为本实用新型的进一步改进,储罐的出料端连通有波纹管,所述波纹管的另一端与所述灌装管的进料端连通。

15.作为本实用新型的进一步改进,灌装装置还包括有两个开袋组件,两个所述开袋组件一一对应与两个所述灌装组件相连、且每个所述开袋组件均包括安装板、两个开袋夹及两个开袋气缸,所述安装板与所述灌装组件连接,两个所述开袋夹相贴合且其靠近所述导入工位的一端分别开设有一开袋槽。

16.作为本实用新型的进一步改进,封口装置还包括有两个定位组件,两个所述定位组件对称布置于所述封口装置的两侧,每个所述定位组件均包括伸缩杆、弹簧及定位块,所述伸缩杆一端与封口装置连接、另一端与所述定位块相连,所述弹簧一端与所述定位块连接、另一端与所述伸缩杆背离定位块的一端相连。

17.作为本实用新型的进一步改进,药丸、药液的分仓包装制备系统还包括有两个定位夹持组件,两个所述定位夹持组件对称设于所述导入工位的两侧,每个所述定位夹持组件均包括两个并列并对称布置于导入工位的第二定位辊。

18.作为本实用新型的进一步改进,工作台上还设置有控制面板,所述导入装置、压合装置、灌装装置及封口装置中的电气元件均与所述控制面板连接。

19.作为本实用新型的进一步改进,导入装置还包括有两个过渡辊,两组所述包装袋的一侧分别滑动贴于两个所述过渡辊的外表面。

20.与现有技术相比,本实用新型的有益效果包括:通过设置的导入装置、两个压合装置、两个灌装装置及封口装置,使导入装置能够将两组包装袋的一端依次导入两压合装置之间,两个压合装置能够将两组包装袋部分压合形成两腔体,两个灌装装置能够分别将设定量的药丸及液体分别灌装至两个腔体内,最后通过设置的封口装置能够实现对包装袋的封口及切断,使本装置生产的双室袋由两组包装袋的部分组合形成,实现了同时对药丸的

自动灌装,能够完成双室袋的自动化分装,提高了产品的生产效率。

附图说明

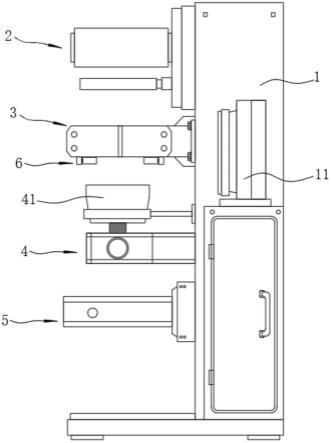

21.图1是本实用新型整体正视面结构示意图;

22.图2是本实用新型导入装置左视面结构示意图;

23.图3是本实用新型压合装置左视剖面结构示意图;

24.图4是本实用新型灌装装置正视剖面结构示意图;

25.图5是本实用新型封口装置俯视面结构示意图;

26.图6是本实用新型第一压板安装结构示意图;

27.图7是本实用新型上压头安装结构示意图;

28.图8是本实用新型开袋组件俯视面结构示意图;

29.图9是图5中a处放大结构示意图。

30.图中:1、工作台;11、控制面板;2、导入装置;21、放卷辊; 22、第一定位辊;23、包装袋;24、过渡辊;3、压合装置;31、第一压板;32、虚焊压头;33、第一u形密封压头;34、第一驱动气缸;4、灌装装置;41、储罐;411、波纹管;42、灌装组件;421、灌装管;422、下料器;423、导入管;424、电磁阀;43、第二驱动气缸; 44、开袋组件;441、安装板;442、开袋夹;443、开袋气缸;5、封口装置;51、上压头;511、第二压板;512、第二u形密封压头;513、切割刀;52、下压板;53、切口气缸;54、定位组件;541、伸缩杆; 542、弹簧;543、定位块;6、定位夹持组件;61、第二定位辊。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.如图1所示,本实用新型提供了一种药丸、药液的分仓包装制备系统,包括工作台1以及由上至下依次布置于工作台1的导入装置2、两个压合装置3、两个灌装装置4及封口装置5。

33.如图2所示,导入装置2包括两个放卷辊21和两个第一定位辊 22,每个放卷辊21均用于卷绕一卷包装袋23、且两个放卷辊21上的包装袋23均一端分别绕过两第一定位辊22并延伸至两个第一定位辊22下方的导入工位。

34.两个压合装置3呈对称布置于导入工位两侧,且两个压合装置3 至少部分能够贴合并将两个包装袋23部分压合以形成两向上开口的腔体。

35.如图4所示,每个灌装装置4均包括储罐41、灌装组件42及第二驱动气缸43,储罐41的出料端与灌装组件42的进料端连通,第二驱动气缸43与灌装组件42相连并用于驱动两个灌装组件42的出料端一一对应伸入至两个腔体的开口端,两个灌装组件42分别用于向两个腔体内灌装设定量的物料。

36.如图5所示,封口装置5均包括上压头51、下压板52及切口气缸53,上压头51与下压板52对称布置于导入工位、且上压头51与下压板52贴合时能够将腔体密封并切断包装袋23,切口气缸53的驱动端与上压头51相连并用于驱动上压头51与下压板52贴合。

37.本装置中,制作双室袋的包装袋23分别卷制在两个放卷辊21上,便于其后续的使用,两个第一定位辊22能够将两组包装袋23的一端依次导入两压合装置3之间,两个压合装置3能够贴合并将两组包装袋23置于两个压合装置3之间的部分压合,以将两组包装袋23的部分压合成两向上开口的腔体,设置的两个储罐41能够分别存储药丸及液体,设置的第二驱动气缸43与灌装组件42相连并用于驱动两个灌装组件42的出料端一一对应伸入至两个腔体的开口端,由于储罐 41的出料端与灌装组件42的进料端连通,使得两个储罐41内的药丸及液体能够分别进入到两个腔体内,设置的切口气缸53能够驱动上压头51与下压板52贴合,以使上压头51将腔体密封并切断包装袋23,从而能够实现对药丸及液体的自动灌装。

38.且本实施例中,两个第一定位辊22之间设置有对齐装置,能够将导入的两组包装袋23对齐,利用提高双室袋生产的质量;两个第一定位辊22的中心轴均与设置在工作台1内的电机的输出轴同轴相连,使电机能够驱动第一定位辊22转动,以实现对包装袋23的导入工作。

39.如图1所示,工作台1上还设置有控制面板11,导入装置2、压合装置3、灌装装置4及封口装置5中的电气元件均与控制面板11 连接,通过将导入装置2、压合装置3、灌装装置4及封口装置5中的电气元件均与控制面板11连接的设置,使得使用控制面板11可驱动该装置进行工作,便于对该装置中的电器元件进行控制和使用。

40.如图2所示,导入装置2还包括有两个过渡辊24,两组包装袋 23的一侧分别滑动贴于两个过渡辊24的外表面,通过将两组包装袋 23的一侧分别滑动贴于两个过渡辊24的外表面的设置,使得两个过渡辊24能够进一步将包装袋23拉紧,以提高包装袋23加工的质量。

41.如图1、图3所示,药丸、药液的分仓包装制备系统还包括有两个定位夹持组件6,两个定位夹持组件6对称设于导入工位的两侧,每个定位夹持组件6均包括两个并列并对称布置于导入工位的第二定位辊61,通过设置的两个定位夹持组件6,使得包装袋23在该装置的封装过程中,两个定位夹持组件6上的两个第二定位辊61能够分别对传动中包装袋23的两侧进行滚动夹持及定位,利于提高包装袋23封装的质量。

42.如图4所示,灌装组件42包括灌装管421、下料器422、导入管 423及电磁阀424,灌装管421与其中一个储罐41连通,下料器422 设于灌装管421内,电磁阀424一端与灌装管421连接、另一端与导入管423相连,导入管423呈l形设置,通过设置的灌装管421、下料器422、导入管423及电磁阀424,使得下料器422可将灌装管421 内的药丸及液体输送至导入管423内,并通过导入管423导入至腔体中,实现对药丸及液体的灌装,通过设置的电磁阀424,使得电磁阀 424可及时封堵灌装管421,可避免灌装管421内的药丸或液体溢出;本实施例中,当其中一储罐41内的物料为粉状时,下料器422可采用螺旋下料机进行定量导料,当物料为药丸时,下料器422可采用振动盘进行定量导料;

43.储罐41的出料端连通有波纹管411,波纹管411的另一端与灌装管421的进料端连通,通过将储罐41的出料端连通有波纹管411,波纹管411的另一端与灌装管421的进料端连通的设置,使储罐41 内的药丸或液体能够通过波纹管411进入至灌装管421内,且在第二驱动气缸43驱动灌装管421移动时,波纹管411能够相对产生弯曲,使该装置更结构具备合理性。

44.如图3、图6所示,每个压合装置3均包括第一压板31、虚焊压头32、第一u形密封压头33及第一驱动气缸34,第一u形密封压头 33设于第一压板31一侧的下部,虚焊压头32连

接于第一u形密封压头33、且其竖直布置于第一压板31一端的中部,第一驱动气缸34 的输出轴与第一压板31连接并用于驱动两虚焊压头32及两第一u形密封压头33贴合,且虚焊压头32的高度高于第一u形密封压头33 两端的高度,通过设置的第一压板31、虚焊压头32、第一u形密封压头33及第一驱动气缸34,使两个第一驱动气缸34能够同时驱动两个第一压板31相互靠近,直至两虚焊压头32及两第一u形密封压头33贴合,使两第一压板31之间的两组包装袋23能够被两虚焊压头32及两第一u形密封压头33压合,直至两组包装袋23上形成两腔体,便于后续对药丸及液体的灌装,通过将虚焊压头32的高度高于第一u形密封压头33两端的高度的设置,使其包装袋23两侧的压合封装高度抵于其中部的压合封装高度,便于后续灌装组件42通过其封装较低的一端伸入至腔体内,利于提高灌装效率,设置的虚焊压头32使对包装袋23的中部采用熔封技术,使包装袋23形成双腔袋并将两腔体分隔,并且按压其中一部分能够将包装袋23密封处开启,便于使用时将液体和药丸混合。

45.如图7所示,上压头51包括第二压板511、第二u形密封压头 512及切割刀513,第二压板511与第二驱动气缸43的输出轴连接,第二u形密封压头512设于第二压板511一侧的上部,切割刀513横向穿过第二u形密封压头512、其一侧与第二压板511连接,通过将设置的第二压板511、第二u形密封压头512及切割刀513,使第二驱动气缸43能够驱动两个第二压板511相互靠近,第二u形密封压头512的设置与第一u形密封压头33起配合作用,其在封装时能够将压合装置3上封装形成的开口密封,同时设置的切割刀513能够将其密封处切断,从而实现对双室袋的最终封装工作。

46.如图4、图8所示,灌装装置4还包括有两个开袋组件44,两个开袋组件44一一对应与两个灌装组件42相连、且每个开袋组件44 均包括安装板441、两个开袋夹442及两个开袋气缸443,安装板441 与灌装组件42连接,两个开袋夹442相贴合且其靠近导入工位的一端分别开设有一开袋槽,通过将两个开袋夹442相贴合且其靠近导入工位的一端分别开设有一开袋槽,使得在导入管423伸入至腔体内前,两个开袋夹442可向包装袋23移动,直至包装袋23分别置于两个开带槽内,随后驱动两个开袋气缸443便可调节两开袋夹442之间的距离,从而将袋口打开,便于后续对药丸或液体的灌装;本实施例中,在两包装袋23传输精度较低时,开袋夹442也可替换成负压吸盘,实现开袋工作。

47.如图5、图9所示,封口装置5还包括有两个定位组件54,两个定位组件54对称布置于封口装置5的两侧,每个定位组件54均包括伸缩杆541、弹簧542及定位块543,伸缩杆541一端与封口装置5 连接、另一端与定位块543相连,弹簧542一端与定位块543连接、另一端与伸缩杆541背离定位块543的一端相连,通过设置的两个定位组件54,使上压头51在移动至与下压板52贴合时,伸缩杆541 和弹簧542随之收缩,上压头51在脱离下压板52时,伸缩杆541及定位块543仍旧抵至下压板52上,使其能够在封装及脱模时对包装袋23进行定位,使上压头51快速与包装袋23脱离,能够避免包装袋23沾附于上压头51。

48.工作原理:使用前,工作人员将该装置中的两个储罐41内分别放入需要灌装的药丸和液体,本装置在使用时,可通过控制面板11 控制该装置工作,首先在第一定位辊22的驱动下,放卷辊21上的包装袋23逐渐通过第一定位辊22及过渡辊24导入至两个压合装置3 之间,通过第一驱动气缸34驱动两第一压板31贴合,使虚焊压头 32及第一u形密封压头33将包装袋23压合,使包装袋23内部形成两腔体,随后包装袋23传送至两灌装装置4之间,第二驱动气缸43 驱动导入管423向靠近包装袋23移动,开袋组件44随后将包装袋 23打开,导

入管423便能够伸入至腔体内,随后通过下料器422将药丸和液体分布灌入到两个腔体内(粉体时可以采用螺旋下料机,药丸时采用振动盘下料),随后包装袋23传送到封口装置5中,通过切口气缸53驱动上压头51移动到下压板52上,使第二u形密封压头 512能够压于包装袋23上,并将包装袋23的双腔密封,同时切割刀 513将包装袋23密封处切断,实现了对装有药丸和液体的双室袋的自动封装。

49.本实用新型通过设置的导入装置2、两个压合装置3、两个灌装装置4及封口装置5,使导入装置2能够将两组包装袋23的一端依次导入两压合装置3之间,两个压合装置3能够将两组包装袋23部分压合形成两腔体,两个灌装装置4能够分别将设定量的药丸及液体分别灌装至两个腔体内,最后通过设置的封口装置5实现对包装袋 23的封口及切断,使本装置生产的双室袋由两组包装袋23的部分组合形成,实现了同时对药丸的自动灌装,能够完成双室袋的自动化分装,提高了产品的生产效率。

50.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1