一种水泥船罐气室连通装置的制作方法

1.本实用新型属于水泥船技术领域,具体地说,本实用新型涉及一种水泥船罐气室连通装置。

背景技术:

2.随着越来越多的大型干法水泥厂在沿江、沿海地区的建成,水路运输散装水泥具有运输成本相对较低,单次运量大等优点,使得近些年散装水泥船得到了快速的发展。

3.水泥船的优点:造价低廉,材料容易获得,建造设备和施工工艺简单,维修保养费用低。主要缺点是对装载均匀性要求高,自重大,抗冲击性能差。

技术实现要素:

4.本实用新型提供一种水泥船罐气室连通装置,以解决上述背景技术中存在的问题。

5.为了实现上述目的,本实用新型采取的技术方案为:一种水泥船罐气室连通装置,包括船罐体、封头气室焊接总成、封头气室支撑板、导料板一、导料板二、导料板支撑板、前后滑料板焊接总成、气室总成、喉管状流化床一、喉管状流化床二和平段喉管流化床,所述封头气室焊接总成与船罐体两端封头焊接,所述封头气室支撑板支撑封头气室焊接总成,所述导料板一和导料板二关于船罐体对称,且与船罐体内壁倾斜焊接,所述左侧的导料板支撑板分别与船罐体内壁和导料板一下端焊接,所述右侧的导料板支撑板分别与船罐体内壁和导料板二下端焊接,所述前后滑料板焊接总成设于相邻气室总成之间,且与船罐体内壁焊接,所述气室总成分别与船罐体侧壁焊接,所述喉管状流化床一与导料板一上端连接,所述喉管状流化床二与导料板二上端连接,所述平段喉管流化床分别与喉管状流化床一和喉管状流化床二相通连接。

6.优选的,所述船罐体两侧焊接的气室总成,一侧连通进气管道。

7.优选的,所述喉管状流化床一和喉管状流化床二都是采用多个喉管帆布内插入喉管衬板组成。

8.优选的,所述平段喉管流化床的喉管帆布内设有支撑骨架,所述平段喉管流化床中心设有压板。

9.采用以上技术方案的有益效果是:

10.1、本实用新型的水泥船罐气室连通装置,所述封头气室焊接总成与船罐体两端封头焊接,封头气室焊接总成起到滑料作用;所述导料板一和导料板二关于船罐体对称,且与船罐体内壁倾斜焊接,导料板一和导料板二也起到滑料作用,保证了水泥粉料集中于船体中轴线附近,保证船体装载的稳定性;所述前后滑料板焊接总成设于相邻气室总成之间,且与船罐体内壁焊接,保证了水泥粉料装载的均匀性,避免船体四周吃水线不均匀造成偏航或者严重的发生翻船事故。

11.所述喉管状流化床一与导料板一上端连接,所述喉管状流化床二与导料板二上端

连接,所述平段喉管流化床分别与喉管状流化床一和喉管状流化床二相通连接;相比传统的粉罐车的流化床为前后对称设置,本实用新型的喉管状流化床一和喉管状流化床二适应了船体底部结构,使得喉管状流化床一和喉管状流化床二设置为左右对称布置,即保证了水泥粉料集中于船体中轴线附近,也保证了排料的可靠性。

12.所述封头气室支撑板支撑封头气室焊接总成;所述左侧的导料板支撑板分别与船罐体内壁和导料板一下端焊接,所述右侧的导料板支撑板分别与船罐体内壁和导料板二下端焊接,所述前后滑料板焊接总成设于相邻气室总成之间,且与船罐体内壁焊接,抗冲击性能加强。

13.2、所述船罐体两侧焊接的气室总成,一侧连通进气管道,喉管状流化床一连通的气室总成和喉管状流化床二连通的气室总成中间通过平段喉管流化床相通连接,减少一般进气管道及其阀门,降低自重,操作更便携。

14.所述喉管状流化床一和喉管状流化床二都是采用多个喉管帆布内插入喉管衬板组成,排料顺畅,且不卡料。

15.所述平段喉管流化床的喉管帆布内设有支撑骨架,保证喉管状流化床一连通的气室总成和喉管状流化床二连通的气室总成的通畅性;所述平段喉管流化床中心设有压板,保证卸料口的卸料顺畅。

附图说明

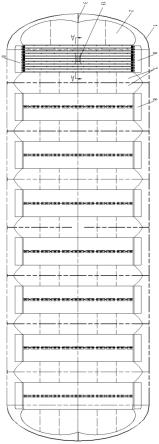

16.图1是本实用新型的水泥船罐气室连通装置俯视图;

17.图2是本实用新型的水泥船罐气室连通装置主视图;

18.图3是本实用新型的水泥船罐气室连通装置横剖图;

19.图4是图1中a-a位置剖视图;

20.其中:

21.1、船罐体;2、封头气室焊接总成;3、封头气室支撑板;4、导料板一;5、导料板二;6、导料板支撑板;7、前后滑料板焊接总成;8、气室总成;9、喉管状流化床一;10、喉管状流化床二;11、平段喉管流化床;12、支撑骨架;13、压板。

具体实施方式

22.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

23.如图1至图4所示,本实用新型是一种水泥船罐气室连通装置,保证了水泥粉料集中于船体中轴线附近,保证船体装载的稳定性;保证了水泥粉料装载的均匀性,避免船体四周吃水线不均匀造成偏航或者严重的发生翻船事故;降低自重,操作更便携;排料顺畅,且不卡料。

24.具体的说,如图1至图4所示,包括船罐体1、封头气室焊接总成2、封头气室支撑板3、导料板一4、导料板二5、导料板支撑板6、前后滑料板焊接总成7、气室总成8、喉管状流化床一9、喉管状流化床二10和平段喉管流化床11,所述封头气室焊接总成2与船罐体1两端封头焊接,所述封头气室支撑板3支撑封头气室焊接总成2,所述导料板一4和导料板二5关于

船罐体1对称,且与船罐体1内壁倾斜焊接,所述左侧的导料板支撑板6分别与船罐体1内壁和导料板一4下端焊接,所述右侧的导料板支撑板6分别与船罐体1内壁和导料板二5下端焊接,所述前后滑料板焊接总成7设于相邻气室总成8之间,且与船罐体1内壁焊接,所述气室总成8分别与船罐体1侧壁焊接,所述喉管状流化床一9与导料板一4上端连接,所述喉管状流化床二10与导料板二5上端连接,所述平段喉管流化床11分别与喉管状流化床一9和喉管状流化床二10相通连接。

25.所述船罐体1两侧焊接的气室总成8,一侧连通进气管道。

26.所述喉管状流化床一9和喉管状流化床二10都是采用多个喉管帆布内插入喉管衬板组成。

27.所述平段喉管流化床11的喉管帆布内设有支撑骨架12,所述平段喉管流化床11中心设有压板13。

28.以下用具体实施例对具体工作方式进行阐述:

29.实施例1:

30.本实用新型的水泥船罐气室连通装置,所述封头气室焊接总成与船罐体两端封头焊接,封头气室焊接总成起到滑料作用;所述导料板一和导料板二关于船罐体对称,且与船罐体内壁倾斜焊接,导料板一和导料板二也起到滑料作用,保证了水泥粉料集中于船体中轴线附近,保证船体装载的稳定性;所述前后滑料板焊接总成设于相邻气室总成之间,且与船罐体内壁焊接,保证了水泥粉料装载的均匀性,避免船体四周吃水线不均匀造成偏航或者严重的发生翻船事故。

31.所述喉管状流化床一与导料板一上端连接,所述喉管状流化床二与导料板二上端连接,所述平段喉管流化床分别与喉管状流化床一和喉管状流化床二相通连接;相比传统的粉罐车的流化床为前后对称设置,本实用新型的喉管状流化床一和喉管状流化床二适应了船体底部结构,使得喉管状流化床一和喉管状流化床二设置为左右对称布置,即保证了水泥粉料集中于船体中轴线附近,也保证了排料的可靠性。

32.所述封头气室支撑板支撑封头气室焊接总成;所述左侧的导料板支撑板分别与船罐体内壁和导料板一下端焊接,所述右侧的导料板支撑板分别与船罐体内壁和导料板二下端焊接,所述前后滑料板焊接总成设于相邻气室总成之间,且与船罐体内壁焊接,抗冲击性能加强。

33.实施例2:

34.在实施例1的基础上,所述船罐体两侧焊接的气室总成,一侧连通进气管道,喉管状流化床一连通的气室总成和喉管状流化床二连通的气室总成中间通过平段喉管流化床相通连接,减少一般进气管道及其阀门,降低自重,操作更便携。

35.所述喉管状流化床一和喉管状流化床二都是采用多个喉管帆布内插入喉管衬板组成,排料顺畅,且不卡料。

36.所述平段喉管流化床的喉管帆布内设有支撑骨架,保证喉管状流化床一连通的气室总成和喉管状流化床二连通的气室总成的通畅性;所述平段喉管流化床中心设有压板,保证卸料口的卸料顺畅。

37.以上结合附图对本实用新型进行了示例性描述,显然,本实用新型具体实现并不受上述方式的限制,只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性

的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1