一种乳制品灌装推杆组件的制作方法

1.本实用新型涉及乳制品生产技术领域,具体为一种乳制品灌装推杆组件。

背景技术:

2.乳制品生产加工过程中,灌装为必不可少的一道工序,现有的灌装头的结构通常与普通的阀门结构类似,灌装过程中需要频繁的开关灌装头,在实际的使用过程中,随着开关次数的增加,在灌装头关闭时,灌装头底部容易具有残留乳制品,在灌装头下方容器转换间隙,残留乳制品具有滴落在容器外的风险,容易造成灌装台外部环境被污染造成细菌滋生,同时也造成乳制品的浪费。

技术实现要素:

3.本实用新型的目的在于提供一种乳制品灌装推杆组件,用于控制灌装头的起闭,并通过灌装头的起闭造成的压差改善灌装头底部乳制品残留现象,避免乳制品滴落在容器外的现象。

4.为解决上述技术问题,本实用新型一种乳制品灌装推杆组件包括有推杆、活塞和储液块,活塞和储液块均连接在推杆上,储液块设在活塞的上方,储液块外套于推杆上,储液块与推杆之间形成环形的储液腔,储液腔上端开口,所述的推杆内部设有气道,气道下端贯穿推杆底面,气道上端与储液腔连通。

5.进一步的,所述的推杆包括有上推杆和下推杆,上推杆连接在下推杆顶面上,活塞和储液块均连接在下推杆上。

6.上推杆和下推杆可拆卸连接,将推杆设置为两段式可拆卸结构,便于储液块的安装,其中优选上推杆和下推杆之间通过螺纹连接的方式拧紧连接。

7.进一步的,所述的储液块上设有挡帽,挡帽盖在储液腔上方,挡帽靠近储液腔的一侧为上小下大的锥形,挡帽上端内径与下推杆外径之间设有径向间隙。

8.径向间隙优选小于10mm,径向间隙的设定是保证储液腔与上气室之间的有效连通,保证两个空间内的气压保持一致。挡帽可与储液块一体成型,基于其加工难度的考虑,也可以将挡帽与储液块分体设置,挡帽的锥形面形成斜面阻挡结构,可阻挡经气道流动至储液腔内的液体乳制品的飞溅,而且利于引导附着于挡帽上的液体乳制品流动回储液腔内。

9.挡帽靠近储液腔的一侧为上小下大的锥形,以阻挡飞溅的液体并引导附着于该锥形内斜面上的液体向储液腔内流动。

10.挡帽靠近储液腔的一侧为上小下大的锥形,是为了方便加工过程或者铸造过程,若设置为上大下小的锥形面,则其加工较为困难,当然,此技术特征的设置是针对储液块和挡帽一体成型的前提下考虑;也可以将挡帽和储液块设置为分体式结构,使得挡帽通过螺栓或者其他连接方式连接于储液块上,则不存在上述技术问题,此时对挡帽锥形面的具体结构没有限定。

11.进一步的,所述的气道设在下推杆上,包括有主气道和支气道,主气道和支气道连通,主气道沿下推杆轴向开设,主气道下端贯穿下推杆底面,支气道连接在主气道上端,支气道连通主气道和储液腔。

12.进一步的,所述的支气道沿下推杆径向向外向上倾斜设置,支气道贯穿下推杆外壁处的最低端与储液腔的最低端对齐。此设置方式可保证储液腔内聚集的液体可全部通过气道排出而不发生残留现象,另外,一旦液体乳制品进入储液腔内,随着液体乳制品积累液面升高,则会将支气道的出口端完全浸没,此时气道上端口被覆盖,一旦活塞上行使得上气室内气压变大时,则会将储液腔内的聚集的液体全部压回至气道内部,进而利于保证储液腔内的液体不会进一步增多溢出。支气道的向外向上倾斜设置利于保证液体的回流。

13.进一步的,所述的支气道设有多个,多个支气道沿主气道轴线圆周均布。

14.进一步的,所述的上推杆底面设有阻挡面,阻挡面围绕上推杆设置,阻挡面为下小上大的锥形面,阻挡面设在挡帽上端内径与下推杆外径之间的径向间隙上方,阻挡面与挡帽上端面之间设有环状的设定间隙。

15.阻挡面的设置阻挡经径向间隙飞溅出的液体并引导液体沿阻挡面回流至储液腔内。

16.进一步的,所述的上推杆底面设有伞桩的外沿面,外沿面设在阻挡面外侧,外沿面设在挡帽上方,外沿面与挡帽之间存在间隙。

17.设定间隙优选2-5mm,该设定间隙即保证了储液腔与上气室的有效连通,同时也可防止液体飞溅至上气室外。

18.进一步的,所述的下推杆与储液块之间连接有密封圈。

19.进一步的,所述的下推杆上端由上向下设有外径依次变小的三级阶梯轴,三级阶梯轴分别为小径段、中径段和大径段,储液块连接在中径段上,密封圈设在中径段和大径段之间的轴肩处,密封圈设在储液块底面与轴肩之间。

20.下推杆上端的小径段和中径段均具有螺纹端,上推杆下端具有螺纹孔,上推杆与下推杆的小径段螺纹连接并通过小径段和中径段之间的轴肩轴向定位,储液块螺纹密封连接于下推杆的中径段,并通过中径段和大径端之间的轴肩定位,通过该安装方式,便于上推杆、下推杆以及储液块的装配,本实施例中使用螺纹配合方式进行上推杆、下推杆以及储液块的连接,实际使用中也可选择其他的连接方式进行配合使用。

21.密封圈的设置利于保证储液块与下推杆之间的良好密封性能,防止储液腔发生泄漏。

22.本实用新型中储液块为环形块并密封外套于推杆上,储液块的内圆侧开设有环形槽形成了储液腔,且该环形槽向上连通至储液块的上端面,使得储液腔与上气室连通,则保持储液腔和上气室的气压一致,气道的上端与储液腔连通,用于收集液体乳制品,当活塞下行过程中,当液体乳制品被吸至气道上端口时,由于储液腔的设置,使得液体制品被吸入该储液腔内存储而不进入上气室内与活塞接触,其中气道的上端可与储液腔上方位置连通,此时储液腔用于纯收集液体乳制品,需要定时清理,当然气道的上端可与储液腔底部连通,此时储液腔内部的液体乳制品还可由于气压的变化经过气道回流出去,而不需要定时清理。

23.本实用新型的有益效果是:包括有推杆、活塞和储液块,活塞和储液块均连接在推

杆上,储液块设在活塞的上方,储液块外套于推杆上,储液块与推杆之间形成环形的储液腔,储液腔上端开口,所述的推杆内部设有气道,气道下端贯穿推杆底面,气道上端与储液腔连通,本实用新型用于控制灌装头的起闭,并可通过灌装头的起闭造成的压差改善灌装头底部乳制品残留现象,避免乳制品滴落在容器外的现象;在不改变推杆直径和长度的前提下,使得液体乳制品可通过储液腔收集,改善乳制品进入上气室的情况;且通过阻挡面以及挡帽的设置,阻挡液体飞溅,并引导液体回流至储液腔内,而且通过支气道的出口端与储液腔的相对位置关系的设定,保证储液腔内的液体累计位于合理的范围内,而不会进一步增多溢出。

附图说明

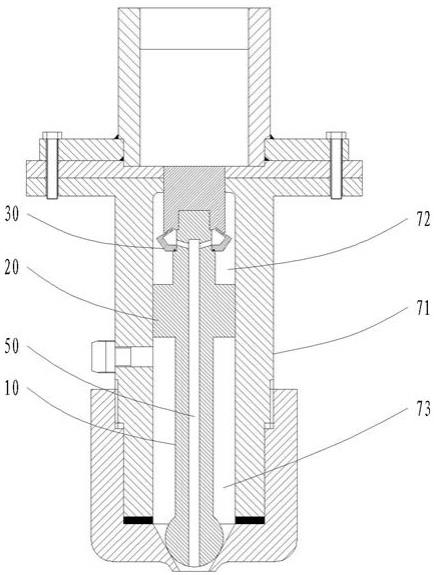

24.图1为本实用新型结构示意图;

25.图2为本实用新型储液腔处的局部结构示意图。

26.图中:10.推杆;11上推杆;12.下推杆;111.阻挡面;112.外沿面;20.活塞;30.储液块;31.挡帽;40.储液腔;50.主气道;52.支气道;60.密封圈;71.筒体;72.上气室;73.下气室。

具体实施方式

27.如图1-2所示,本实用新型一种乳制品灌装推杆组件包括有推杆10、活塞20和储液块30,活塞20和储液块30均连接在推杆10上,储液块30设在活塞20的上方,储液块30外套于推杆10上,储液块30与推杆10之间形成环形的储液腔40,储液腔40上端开口,所述的推杆10内部设有气道50,气道50下端贯穿推杆10底面,气道50上端与储液腔40连通。

28.进一步的,所述的推杆10包括有上推杆11和下推杆12,上推杆11连接在下推杆12顶面上,活塞20和储液块30均连接在下推杆12上。

29.进一步的,所述的储液块30上设有挡帽31,挡帽31盖在储液腔40上方,挡帽31靠近储液腔40的一侧为上小下大的锥形,挡帽31上端内径与下推杆12外径之间设有径向间隙。

30.进一步的,所述的气道50设在下推杆12上,包括有主气道51和支气道52,主气道51和支气道52连通,主气道51沿下推杆12轴向开设,主气道51下端贯穿下推杆12底面,支气道52连接在主气道51上端,支气道52连通主气道51和储液腔40。

31.进一步的,所述的支气道52沿下推杆12径向向外向上倾斜设置,支气道52贯穿下推杆12外壁处的最低端与储液腔40的最低端对齐。此设置方式可保证储液腔40内聚集的液体可全部通过气道50排出而不发生残留现象,另外,一旦液体乳制品进入储液腔40内,随着液体乳制品积累液面升高,则会将支气道52的出口端完全浸没,此时气道50上端口被覆盖,一旦活塞20上行使得上气室72内气压变大时,则会将储液腔40内的聚集的液体全部压回至气道50内部,进而利于保证储液腔40内的液体不会进一步增多溢出。支气道52的向外向上倾斜设置利于保证液体的回流。

32.进一步的,所述的支气道52设有多个,多个支气道52沿主气道51轴线圆周均布。

33.进一步的,所述的上推杆11底面设有阻挡面111,阻挡面111围绕上推杆11设置,阻挡面111为下小上大的锥形面,阻挡面111设在挡帽31上端内径与下推杆12外径之间的径向间隙上方,阻挡面111与挡帽31上端面之间设有环状的设定间隙。

34.进一步的,所述的上推杆11底面设有伞桩的外沿面112,外沿面112设在阻挡面111外侧,外沿面112设在挡帽31上方,外沿面112与挡帽31之间存在间隙。

35.进一步的,所述的下推杆12与储液块30之间连接有密封圈60。

36.进一步的,所述的下推杆12上端由上向下设有外径依次变小的三级阶梯轴,三级阶梯轴分别为小径段、中径段和大径段,储液块30连接在中径段上,密封圈60设在中径段和大径段之间的轴肩处,密封圈60设在储液块30底面与轴肩之间。

37.乳制品灌装推杆组件与灌装头配合使用,在筒体71内,活塞20与筒体71密封滑动配合,活塞20将筒体71分隔成上气室72和下气室73,下推杆12下端具有阀体球,推杆10向下运行时阀体球密封于筒体71的灌装口处,推杆10向上运行时阀体球打开筒体71的灌装口,当推杆11向下运行时,上气室72腔体变大,气压变低,气道50会吸入阀体球上以及灌装口处残留的液体乳制品。

38.现有技术的乳制品灌装推杆组件在长时间的使用后,乳制品会在气道50内不断累积并吸入至上气室72内,此时活塞20与筒体71之间会具有乳制品,影响活塞20的正常滑动;为改善以上的现象,现有技术一般有两种方式,一种是可以增大气道50直径,以增大气道50整体的体积,该改进方式虽然可以改善乳制品进入上气室72的情况,但是气道50直径较大,则其洗液效果也变差,同时也需要增大推杆10的直径;另一种改进方式为增大推杆10的长度,此改进方式会增大灌装口整体的轴向尺寸;而本实用新型在不改变推杆10直径和长度的前提下,改善乳制品进入上气室72的情况。

39.本实用新型中储液块30为环形块并密封外套于推杆10上,储液块30的内圆侧开设有环形槽形成了储液腔40,且该环形槽向上连通至储液块30的上端面,使得储液腔40与上气室72连通,则保持储液腔40和上气室72的气压一致,气道50的上端与储液腔40连通,用于收集液体乳制品,当活塞20下行过程中,当液体乳制品被吸至气道50上端口时,由于储液腔40的设置,使得液体制品被吸入该储液腔40内存储而不进入上气室72内与活塞20接触,其中气道50的上端可与储液腔40上方位置连通,此时储液腔40用于纯收集液体乳制品,需要定时清理,当然气道50的上端可与储液腔40底部连通,此时储液腔40内部的液体乳制品还可由于气压的变化经过气道50回流出去,而不需要定时清理。

40.上推杆11和下推杆12可拆卸连接,将推杆10设置为两段式可拆卸结构,便于储液块30的安装,其中优选上推杆11和下推杆12之间通过螺纹连接的方式拧紧连接。

41.径向间隙优选小于10mm,径向间隙的设定是保证储液腔40与上气室72之间的有效连通,保证两个空间内的气压保持一致。挡帽31可与储液块30一体成型,基于其加工难度的考虑,也可以将挡帽31与储液块30分体设置,挡帽31的锥形面形成斜面阻挡结构,可阻挡经气道50流动至储液腔40内的液体乳制品的飞溅,而且利于引导附着于挡帽31上的液体乳制品流动回储液腔40内。

42.挡帽31靠近储液腔40的一侧为上小下大的锥形,以阻挡飞溅的液体并引导附着于该锥形内斜面上的液体向储液腔40内流动。

43.挡帽31靠近储液腔40的一侧为上小下大的锥形,是为了方便加工过程或者铸造过程,若设置为上大下小的锥形面,则其加工较为困难,当然,此技术特征的设置是针对储液块30和挡帽31一体成型的前提下考虑;也可以将挡帽31和储液块30设置为分体式结构,使得挡帽31通过螺栓或者其他连接方式连接于储液块30上,则不存在上述技术问题,此时对

挡帽锥形面的具体结构没有限定。

44.阻挡面111的设置阻挡经径向间隙飞溅出的液体并引导液体沿阻挡面回流至储液腔40内。

45.设定间隙优选2-5mm,该设定间隙即保证了储液腔40与上气室72的有效连通,同时也可防止液体飞溅至上气室72外。

46.下推杆12上端的小径段和中径段均具有螺纹端,上推杆11下端具有螺纹孔,上推杆11与下推杆12的小径段螺纹连接并通过小径段和中径段之间的轴肩轴向定位,储液块30螺纹密封连接于下推杆12的中径段,并通过中径段和大径端之间的轴肩定位,通过该安装方式,便于上推杆11、下推杆12以及储液块30的装配,本实施例中使用螺纹配合方式进行上推杆11、下推杆12以及储液块30的连接,实际使用中也可选择其他的连接方式进行配合使用。

47.密封圈60的设置利于保证储液块30与下推杆12之间的良好密封性能,防止储液腔40发生泄漏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1