一种在狭小高危空间运输大型设备的装置的制作方法

1.本实用新型涉及设备运输技术领域,具体是一种在狭小高危空间运输大型设备的装置。

背景技术:

2.在我司承建的中国科学院国家天文台fast天眼项目中,由于fast天眼利用陡峭山体为基础,沿山体进行建设,本项目需在陡峭山岩上安装一台箱式变压器,箱变尺寸为4812*2112*2255mm(长*宽*高),重5500kg,安装位置距离吊装平台93米,高69.9米,水平角约37

°

;山下道路宽6米,同时需要运输的设备为箱式变压器,此设备可倾斜角度不得大于20

°

;常规的设备安装方式为起重机吊装安装,现场空间狭小,不适合大型吊车作业,因此不能满足常规吊装条件,如现场搭设新吊装平台工程量大,不符合实际。

技术实现要素:

3.本实用新型旨在解决上述问题,从而提供一种在狭小高危空间运输大型设备的装置,与现有技术相比,在运输过程中安全可靠,成品保护好,运输速度快,用工少,有效降低成本。

4.本实用新型解决所述问题,采用的技术方案是:

5.一种在狭小高危空间运输大型设备的装置,包括沿山体铺设的滑移轨道,以及可滑动式安装在滑移轨道上的运载车,位于山底的滑移轨道端的任意一侧固定有卷扬机,位于山体中部的滑移轨道的任意一侧间隔的固定有第一定滑轮,位于山顶的滑移轨道端上设有固定件,固定件上固定有第二定滑轮,运载车的两侧分别固定有牵引绳,牵引绳的首端和尾端分别对应固定在运载车两侧的上部和下部,牵引绳上套装有动滑轮,卷扬机上设有钢丝绳,钢丝绳依次穿过第一定滑轮、第二定滑轮固定在动滑轮上并通过牵引绳与运载车相连接。

6.采用上述技术方案的本实用新型,与现有技术相比,其突出的特点是:

7.本实用新型与现有技术相比,在运输过程中安全可靠,成品保护好,运输速度快,用工少,有效降低成本;解决了起重吊装需要有宽阔的吊装场地,并对场地地耐力要求较高,无法应用于狭小高危空间施工环境的技术问题,解决了狭小高危空间大型吊车操作空间受限的问题,做到了施工简便、可靠性强、施工措施费用低的技术需求。

8.作为优选,本实用新型更进一步的技术方案为:

9.优选的,运载车包括呈日字型结构的底座,以及固定安装在底座上呈倾斜状的支撑架体,底座的底部上固定安装有与滑移轨道相适配的车轮。

10.优选的,支撑架体包括呈竹梯状的顶部支撑,顶部支撑前端的两侧分别固定有向内侧倾斜的第一支撑,顶部支撑两侧的中部间隔的固定有向同一侧倾斜布置的第二支撑,第二支撑的高度从左至右依次递减,顶部支撑后端的底部上分别间隔的固定有向内侧倾斜的第三支撑;第一支撑的高度高于第二支撑和第三支撑,第二支撑的高度高于第三支撑,顶

部支撑通过第一支撑、第二支撑、第三支撑与底座相连接。

11.优选的,车轮的上部锚固有保护外壳,车轮通过保护外壳固定在底座上,车轮包括轮轴,以及位于轮轴中部且沿轮轴周向布置的轮体,轮体底部的任意一侧上设有与滑移轨道相适配的轮缘。

12.优选的,滑移轨道呈阶梯状,位于山体中部的滑移轨道的底部固定有呈阶梯状的布置的混凝土墩,混凝土支墩与滑移轨道的接触面呈倾斜状,混凝土支墩上埋设有与滑移轨道相连接的预埋钢板。

13.优选的,固定件包括浇筑在山体上的混凝土柱,以及浇筑在混凝土柱上的支撑架,第二定滑轮安装在支撑架上。

14.优选的,滑移轨道由槽钢、工字钢、加劲板拼接所构成,槽钢、工字钢的底部对接,在槽钢、工字钢对接处的上端面上设有与车轮相适配的条形凸起,加劲板沿槽钢的槽底间隔布置。

附图说明

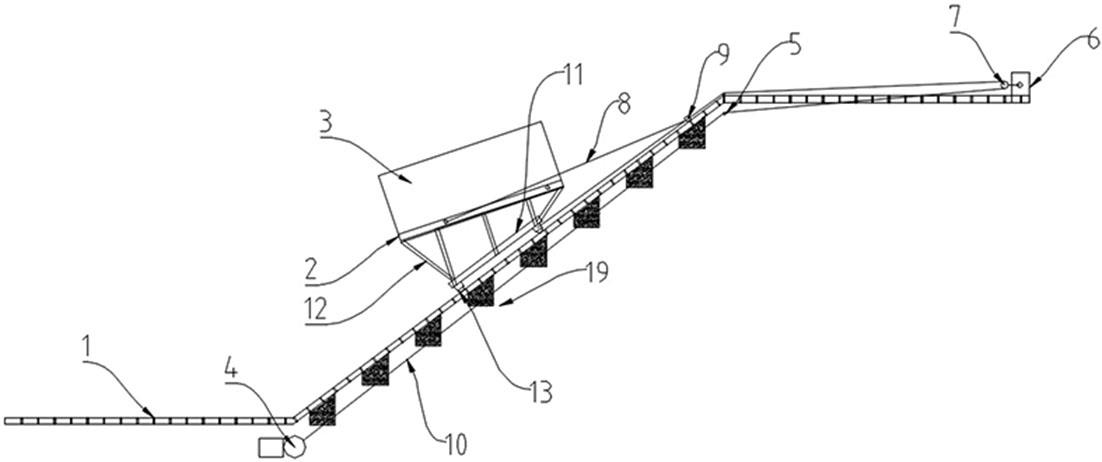

15.图1是本实用新型实施例主视结构的示意图;

16.图2是本实用新型实施例运载车框架结构立面示意图;

17.图3是本实用新型实施例保护壳安装结构的示意图;

18.图4是本实用新型实施例混凝土墩结构的示意图;

19.图5是本实用新型实施例滑移轨道结构的示意图;

20.图中:1、滑移轨道;2、运载车;3、箱式变压器;4、卷扬机;5、第一定滑轮;6、固定件;7、第二定滑轮;8、牵引绳;9、动滑轮;10、钢丝绳;11、底座;12、支撑架体;13、车轮;14、顶部支撑;15、第一支撑;16、第二支撑;17、第三支撑;18、保护外壳;19、混凝土墩;20、预埋钢板;21、槽钢;22、工字钢;23、加劲板;24、条形凸起。

具体实施方式

21.通过下面对实施例的描述,将更加有助于公众理解本实用新型,但不能也不应当将申请人所给出的具体的实施例视为对本实用新型技术方案的限制,任何对部件或技术特征的定义进行改变和/或对整体结构作形式的而非实质的变换都应视为本实用新型的技术方案所限定的保护范围。

22.参见图1至图5所示,本实用新型技术方案如下:

23.一种在狭小高危空间运输大型设备的装置,包括沿山体铺设的滑移轨道1,以及可滑动式安装在滑移轨道1上的运载车2,箱式变压器3焊接固定在运载车2上,位于山底的滑移轨道1端的左侧固定安装有卷扬机4,位于山体中部的滑移轨道1的左侧间隔的固定有第一定滑轮5,第一定滑轮5的间隔距离及安装位置根据实际情况确定,位于山顶的滑移轨道1端上固定安装有固定件6,固定件6位于滑移轨道1的中间,固定件6上固定有第二定滑轮7,运载车2的两侧分别固定有牵引绳8,牵引绳8的首端和尾端分别对应固定在运载车2两侧的上部和下部,牵引绳8上套装有动滑轮9,卷扬机4上设有钢丝绳10,钢丝绳10依次穿过第一定滑轮5、第二定滑轮7固定在动滑轮9上并通过牵引绳8与运载车2相连接。

24.运载车2包括呈日字型结构的底座11,底座11由20#工字钢拼接所构成,以及焊接

固定在底座11上呈倾斜状的支撑架体12,支撑架体12由10#槽钢拼接所构成,底座11的底部上固定安装有与滑移轨道1相适配的车轮13;运载车2呈框架结构,在保证运载车2可以承受大型设备的重量同时可以减轻运载车2自身重量,减轻卷扬机4运行过程中的压力,降低运载车2制造成本。

25.支撑架体12包括呈竹梯状的顶部支撑14,顶部支撑14前端的两侧分别焊接有向内侧倾斜的第一支撑15,顶部支撑14两侧的中部间隔的焊接有向右侧倾斜布置的第二支撑16,第二支撑16的高度从左至右依次递减,顶部支撑14后端的底部上分别间隔的焊接有向内侧倾斜的第三支撑17;第一支撑15的高度高于第二支撑16和第三支撑17,第二支撑16的高度高于第三支撑17,顶部支撑14通过第一支撑15、第二支撑16、第三支撑17与底座11焊接连接;通过上述的结构设置使得运载车2在滑移轨道1水平路段上移动时保证设备前倾18.5

°

,在上坡路段移动时设备后倾18.5

°

,进而保证设备在移动过程中的安全,防止设备在移动过程中掉落。

26.车轮13的上部锚固有保护外壳18,保护外壳18焊接在底座11上,车轮13通过保护外壳18固定在底座11上,车轮13包括轮轴,以及位于轮轴中部且沿轮轴周向布置的轮体,轮体底部的任意一侧上设有与滑移轨道1相适配的轮缘;通过上述的结构设置使得运载车2在滑移轨道1上移动更加稳固,防止运载车2脱轨。

27.滑移轨道1呈阶梯状,位于山体中部的滑移轨道1的底部固定有呈阶梯状的布置的混凝土墩19,混凝土支墩与滑移轨道1的接触面呈倾斜状,混凝土支墩上埋设有与滑移轨道1相连接的预埋钢板20;通过上述的结构设置缩短滑移轨道1的铺装距离,保证滑移轨道1铺装的倾斜度,同时对滑移轨道1起到支撑作用,保证运载车2在滑移轨道1上行进时的安全。

28.固定件6包括浇筑在山体上的混凝土柱,以及浇筑在混凝土柱上的支撑架,第二定滑轮7安装在支撑架上;通过设置第二定滑轮7保证运载车2通过钢丝绳10、卷扬机4的牵引使运载车2及设备移动至安装位置。

29.滑移轨道1由槽钢21、工字钢22、加劲板23拼接所构成,槽钢21、工字钢22的底部对接,在槽钢21、工字钢22对接处的上端面上固定有与车轮13相适配的条形凸起24,加劲板23沿槽钢21的槽底间隔焊接布置;通过上述的结构设置便于滑移轨道1的生产制作,缩短施工工期。

30.本实用新型与现有技术相比,在运输过程中安全可靠,成品保护好,运输速度快,用工少,有效降低成本;解决了起重吊装需要有宽阔的吊装场地,并对场地地耐力要求较高,无法应用于狭小高危空间施工环境的技术问题,解决了狭小高危空间大型吊车操作空间受限的问题,做到了施工简便、可靠性强、施工措施费用低的技术需求。

31.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1