一种薄片供料堆叠装置的制作方法

1.本实用新型涉及定日镜副梁非标自动化装配技术领域,具体设计一种薄片供料堆叠装置。

背景技术:

2.在定日镜副梁生产制作的过程中,需要在副梁表面的多个位置铆接不同厚度的片状零件,以往的生产形式是通过人工筛选出不同厚度片状零件,再将这些片状零件按照厚度从厚到薄的顺序堆叠在副梁表面进行铆接,工作效率低,人工劳动强大,片状零件长宽尺寸完全一致,厚度差异较小,人工筛选须耗费大量的人力工时,难以实现产品的标准化生产,不能满足市场化要求。

3.近年来国家大力推广“中国制造2025”,实现产业技术变革,非标自动化装配应用变得越来越广泛,针对定日镜副梁生产制作的装配工艺,如仍采用原有的人工筛选叠片形式,则无法体现自动化生产的高效性。

4.目前定日镜副梁生产制作的过程中,需要在副梁表面的十二个安装位置垫高1.5mm-5mm不同的高度(通过铆接不同厚度的片状零件来实现),使得这十二个安装位置的连线形成一条曲线。片状零件长宽尺寸一致,厚度共有0.3mm;0.4mm;0.5mm;1.0mm;2.0mm这五种规格,通过不同厚度的片状零件的堆叠来形成不同的高度,且堆叠时,要求厚的片状零件在上,薄的片状零件在下。在原有的生产模式下,片状零件厚度差异较小,人工筛选较为不便;片状零件表面光滑,在大气压强的作用下,较薄的片状零件很容易粘连在一起(0.3mm,0.4mm的最易发生这种情况),人工叠片时如果不注意区分,很容易造成叠片厚度错误的情况发生,造成铆接后复检不合格的情况。

技术实现要素:

5.为克服上述缺点,本实用新型的目的在于提供一种薄片供料堆叠装置。

6.为了达到以上目的,本实用新型采用的技术方案为:

7.提供一种薄片供料堆叠装置,包括供料组件和叠料组件,所述供料组件与所述叠料组件对应设置,所述叠料组件包括:

8.叠料滑道,阶梯式结构,滑道内的台阶从一端至另一端依次降低;

9.叠料拨片,可移动地设置在所述叠料滑道内并作用于放置在所述叠料滑道内的薄片;

10.同时,所述供料组件上设置有若干个出料口,薄片从所述出料口进入所述叠料滑道内,且一个出料口对应所述叠料滑道内的一层台阶。

11.本实用新型的有益效果为:

12.本方案设计的薄片供料堆叠装置,可按照薄片的厚度次序,从厚至薄自动完成薄片的堆叠工作,杜绝薄片粘连的情况发生,严格按照所需的厚度筛选片状零件;实现自动叠片供料,降低叠片错误率,提高生产效率。

13.进一步地,所述叠料滑道内单层台阶的厚度大于放置在该台阶上对应的薄片厚度,这样可有效地避免上层台阶的薄片向下层台阶移动时不会被下层台阶上的薄片挡住。

14.进一步地,所述叠料拨片连接驱动机构,所述驱动机构包括平移气缸和升降气缸,所述平移气缸作用端连接活动板,所述升降气缸设置在所述活动板上,同时所述升降气缸的作用端连接所述叠料拨片;叠料拨片的主要作用是推动叠料滑道上薄片向一端移动,平移气缸可以带动活动板上的叠料拨片左右平移,而升降气缸可以带动叠料拨片上下升降。

15.进一步地,所述活动板连接平移限位机构,所述平移限位机构包括导向杆,所述导向杆与所述叠料滑道长度相同且互相平行,所述导向杆上设置有滑块,所述滑块与所述活动板连接;平移限位机构可以保证叠料拨片在左右平移的过程中不会发生位置偏移。

16.进一步地,所述供料组件包括若干个料仓,一个料仓底部的出口对应连通一个出料滑道,所述出料滑道的端部连接所述出料口,所述料仓底部的出口部位设置有与所述出料滑道对应的推料机构;设置多个料仓,每个料仓内放置的薄片厚度不同,一个料仓对应一个厚度类型的薄片,这个可通过操作人员筛选出来并依次放在对应的料仓内,料仓的出口位于料仓的底部,从底部依次出料,薄片进入对应的出料滑道然后在对应的出料滑道内通过推料机构将薄片推入对应的叠料滑道内。

17.进一步地,所述推料机构包括推料块以及连接所述推料块的推料气缸,所述推料块通过所述推料气缸可移动地设置在所述出料滑道内;推料气缸控制推料块将薄片从出料滑道推入叠料滑道内。

18.进一步地,所述薄片供料堆叠装置还包括检测组件,所述检测组件包括第一检测传感器和第二检测传感器,其中,

19.所述第一检测传感器与所述料仓对应设置,一个料仓对应设置一个第一检测传感器;第一检测传感器的作用是检测料仓内是否存在薄片。

20.所述第二检测传感器与所述叠料滑道对应设置,所述叠料滑道的一层台阶对应设置一个第二检测传感器;第二检测传感器的作用是检测叠料滑道上每一层台阶上都是否有薄片。

附图说明

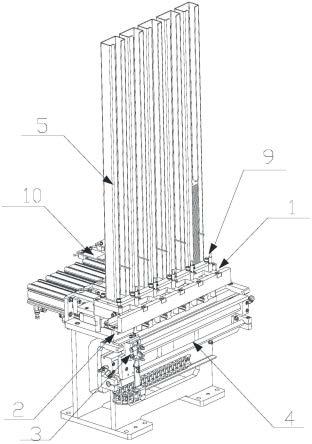

21.图1为本实用新型一实施例的装置整体结构示意图。

22.图2为图1中叠料滑道结构示意图。

23.图3为图1中叠料拨片的驱动机构结构示意图。

24.图4为图1中推料机构结构示意图。

25.图中:1、叠料滑道;2、叠料拨片;3、驱动机构;4、平移限位机构;5、料仓;6、出料滑道;7、推料块;8、推料气缸;9、第一检测传感器;10、第二检测传感器;

26.31、平移气缸;32、升降气缸;33、活动板;

27.41、导向杆;42、滑块。

具体实施方式

28.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确

的界定。

29.参见附图1所示,一种薄片供料堆叠装置,包括供料组件和叠料组件,所述供料组件与所述叠料组件对应设置,所述叠料组件包括:叠料滑道1,所述叠料滑道1为阶梯式结构,滑道内的台阶从一端至另一端依次降低(图2中箭头指定的方向),还包括叠料拨片2,所述叠料拨片2可移动地设置在所述叠料滑道1内并作用于放置在所述叠料滑道1内的薄片;同时,所述供料组件上设置有若干个出料口,薄片从所述出料口进入所述叠料滑道1内,且一个出料口对应所述叠料滑道1内的一层台阶;叠料滑道1内单层台阶的厚度大于放置在该台阶上对应的薄片厚度;如图2所示,叠料滑道1的工作原理是在滑道内的每一层台阶上放置一个薄片,当叠料拨片2从最高台阶的那一侧向另外一侧拨动薄片时,薄片会依次堆叠,因此在上述方案中,需要满足台阶的高度大于薄片的厚度,这样才能有效地避免上层台阶的薄片向下层台阶移动时不会被下层台阶上的薄片挡住,而两者的差值也不需要过大,保持在0.1-0.2mm范围内即可。

30.本方案设计的薄片供料堆叠装置,可按照薄片的厚度次序,从厚至薄自动完成薄片的堆叠工作,实现自动叠片供料,降低叠片错误率,提高生产效率。

31.具体地,在上述内容的基础上,如图3所示,所述叠料拨片2连接驱动机构3,所述驱动机构3包括平移气缸31和升降气缸32,所述平移气缸31作用端连接活动板33,所述升降气缸32设置在所述活动板33上,同时所述升降气缸32的作用端连接所述叠料拨片2;叠料拨片2的主要作用是推动叠料滑道1上薄片向一端移动,平移气缸31可以带动活动板33上的叠料拨片2左右平移,而升降气缸32可以带动叠料拨片2上下升降。

32.具体地,在上述内容的基础上,如图3所示,所述活动板33连接平移限位机构4,所述平移限位机构4包括导向杆41,所述导向杆41与所述叠料滑道1长度相同且互相平行,所述导向杆41上设置有滑块42,所述滑块42与所述活动板33连接;叠料拨片2在上述驱动机构3的带动下可左右平移,为了保证叠料拨片2在左右平移的过程中不会发生位置偏移,设置平移限位机构4,其中,与叠料滑道1长度相同且互相平行的导向杆41相当于直线轨道,可以保证叠料拨片2保持左右平移的状态。

33.具体地,在上述内容的基础上,如图4所示,所述供料组件包括若干个料仓5,一个料仓5底部的出口对应连通一个出料滑道6,所述出料滑道6的端部连接所述出料口,所述料仓5底部的出口部位设置有与所述出料滑道6对应的推料机构;设置多个料仓5,每个料仓5内放置的薄片厚度不同,一个料仓5对应一个厚度类型的薄片,这个可通过操作人员筛选出来并依次放在对应的料仓5内,料仓5的出口位于料仓5的底部,从底部依次出料,薄片进入对应的出料滑道6然后在对应的出料滑道6内通过推料机构将薄片推入对应的叠料滑道1内。

34.具体地,在上述内容的基础上,如图4所示,所述推料机构包括推料块7以及连接所述推料块7的推料气缸8,所述推料块7通过所述推料气缸8可移动地设置在所述出料滑道6内;推料块7通过推料气缸8驱动,将位于出料滑道6内的薄片推入叠料滑道1内。

35.具体地,所述薄片供料堆叠装置还包括检测组件,所述检测组件包括第一检测传感器9和第二检测传感器10;

36.所述第一检测传感器9与所述料仓5对应设置,一个料仓5对应设置一个第一检测传感器9;第一检测传感器9的作用是检测料仓5内是否存在薄片,选用红外线传感器,如果

料仓5内薄片不足,需要工作人员及时补料,保证设备的持续运行;

37.所述第二检测传感器10与所述叠料滑道1对应设置,所述叠料滑道1的一层台阶对应设置一个第二检测传感器10;第二检测传感器10的作用是检测叠料滑道1上每一层台阶上都是否有薄片,选用红外线传感器,如果某一层台阶上不存在薄片,则设备需要停止运行,进行检修或者调整,避免设备出现叠料失误的情况。

38.综上所述,本方案设计的薄片供料堆叠装置,整体的工作流程为:工作人员先在对应的料仓5内放置对应厚度的薄片,然后各个料仓5内的薄片同时出料,在各自对应的出料滑道6内通过推料块7推入叠料滑道1对应的台阶上,根据堆叠时厚的在上薄的在下原则,位于最高层的台阶上的薄片厚度最厚,往下依次减小,叠料拨片2先通过升降气缸32调整最佳高度,然后通过平移气缸31配合平移限位机构4从台阶的最高层那一端往另一端平移带动薄片依次堆叠,当移动至另一端后,叠料滑道1上所有的薄片完成堆叠。

39.本实施方式提供的一种薄片供料堆叠装置具备如下优点:

40.1.生产节拍快:无需人工进行厚度筛选后再按照厚度次序叠片,极大的缩短生产节拍。

41.2.准确率高:无需人工判断片状零件的厚度及叠片厚度次序,极大的提高了准确率。

42.3.安装便捷且可扩展性强:采用全气动控制,结构紧凑,集成度高,可扩展后续的拉铆功能模块,提高整体的自动化程度。

43.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1