一种自动贴背胶机的制作方法

1.本实用新型属于自动化设备领域,尤其涉及一种自动贴背胶机。

背景技术:

2.现有市场上pcb,led灯条与背胶的贴合,大多数还是人工操作,人工操作贴合灯条难免会出现漏贴、贴歪之类的情形,导致生产效率下降,也会出现材料浪费的情况。且人工操作能力有限,效率也低,因此需要提供一种自动贴背胶机。

技术实现要素:

3.本实用新型为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

4.本实用新型提供如下技术方案:机台上设有龙门架,所述龙门架横梁底部对应的所述机台上依次设有背胶上料台、分膜贴合组件、灯条上料台、下料台;所述龙门架横梁设有背胶运输机构、灯条运输机构、下料运输机构;

5.通过电路控制系统控制所述背胶运输机构将所述背胶上料台的背胶吸取移动到所述分膜贴合组件处进行夹膜分离后,所述灯条运输机构吸取所述灯条上料台料盒中的灯条移动到所述分膜贴合组件处与背胶进行按压贴合,所述灯条运输机构将贴合后的灯条运回料盒中,所述下料运输机构卡紧料盒将其移动至所述下料台下料。

6.优选的,所述分膜贴合组件由等距机构,夹膜机构,分离机构组成;所述等距机构包括滑块组、料板组、承台、气缸、贴合举升电机;所述滑块组设置在所述承台顶部,所述气缸贯穿所述承台控制所述滑块组张合,所述贴合举升电机贯穿所述机台连接所述承台,所述滑块组顶部设有所述料板组。

7.优选的,所述夹膜机构包括料夹、料夹支架、料夹导轨,夹膜红外传感器;所述料夹导轨设置在所述等距机构侧部,所述料夹导轨设有所述夹膜红外传感器,所述料夹支架滑动连接所述料夹导轨,所述料夹通过所述料夹支架设置在所述等距机构上方。

8.优选的,所述分离机构包括切刀支架、切刀导轨、切刀、废料轴;所述料夹导轨侧端的所述机台开有废料口,所述切刀支架安装在所述废料口上,所述切刀支架设有所述切刀导轨,所述切刀滑动连接所述切刀导轨,所述废料轴低于所述料夹支架设置在所述切刀支架上并与所述废料口相交。

9.优选的,所述背胶运输机构包括背胶吸盘、背胶输送导轨、背胶输送支架、背胶吸盘气缸、背胶输送电机、背胶红外传感器;所述背胶输送导轨设置在所述龙门架横梁顶部,所述背胶输送支架横梁滑动连接所述背胶输送导轨,所述背胶吸盘气缸连接所述背胶吸盘,所述背胶吸盘内部设有所述背胶红外传感器;所述背胶吸盘气缸可调节所述背胶吸盘高度,所述背胶输送电机控制所述背胶输送支架在所述背胶上料台、所述等距机构上方移动。

10.优选的,所述灯条运输机构包括灯条吸盘、灯条输送导轨、灯条吸盘气缸、灯条支架、灯条输送电机、灯条红外传感器;所述灯条输送导轨设置在所述龙门架横梁底部,所述

灯条支架顶部滑动连接所述灯条输送导轨,底部连接所述灯条吸盘,所述灯条吸盘气缸控制所述灯条吸盘,所述灯条吸盘内部设有所述灯条红外传感器;所述灯条吸盘气缸可调节所述灯条吸盘高度,所述灯条输送电机控制所述灯条吸盘在所述等距机构、所述灯条上料台上方移动。

11.优选的,所述下料运输机构包括下料支架、下料输送导轨、卡料滑轨、卡料臂、下料输送电机、下料红外传感器;所述下料输送导轨设置在所述龙门架横梁顶部,所述下料支架横梁滑动连接所述下料输送导轨,所述龙门架架臂设有下料所述红外传感器,所述下料支架卡料臂设有所述卡料滑轨,所述卡料滑轨滑动连接所述卡料臂;所述下料输送电机控制所述卡料臂进行横向向内限位卡料,也可控制所述下料支架在所述灯条上料台、所述下料台上方移动。

12.优选的,所述背胶上料台包括背胶料架、背胶料架滑轨、背胶料台;所述背胶料架设置在所述机台上,所述背胶料架滑轨设置在所述背胶料架横梁上,所述背胶料台滑动连接所述背胶料架滑轨。

13.优选的,所述灯条上料台包括灯条上料滑轨、灯条料板、灯条举升电机;所述机台上设有灯条上料滑轨,所述灯条料板滑动连接所述灯条上料滑轨,所述灯条举升电机贯穿所述机台连接所述灯条料板。

14.优选的,所述下料台包括下料滑轨、下料板、下料举升电机;所述机台上设有所述下料滑轨,所述下料板滑动连接所述下料滑轨,所述下料举升电机贯穿所述机台连接所述下料板。

15.本实用新型的有益效果是:通过电路控制系统控制背胶运输机构自动吸取双面背胶到分膜贴合组件处进行撕膜,从而解决了人工放置背胶撕膜会导致偏移折弯的问题,分膜贴合组件可以放置多组背胶与多组灯条进行贴合,贴合完毕后通过下料运输机构运输回下料台,提高了产能效率。

16.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

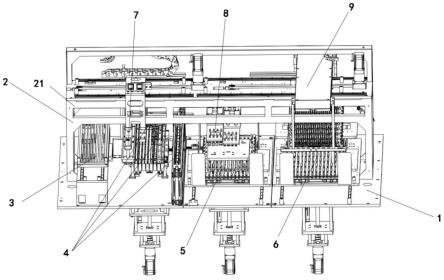

17.图1为整机结构示意图

18.图2为等距机构结构示意图

19.图3为等距机构结构示意图

20.图4为等距机构局部结构示意图

21.图5为等距机构局部结构示意图

22.图6为夹膜机构结构示意图

23.图7为夹膜机构结构示意图

24.图8为夹膜机构局部结构示意图

25.图9为分离机构结构示意图

26.图10为分离机构局部结构示意图

27.图11为灯条运输机构结构示意图

28.图12为下料运输机构结构示意图

29.图13为背胶运输机构结构示意图

30.图14为料台结构示意图

31.图中标号:1机台;2龙门架;21龙门架横梁;3背胶上料台;31背胶料架;32背胶料架滑轨;33背胶料台;34背胶料架横梁;4分膜贴合组件;41等距机构;411滑块组;412料板组;413承台;414气缸;415贴合举升电机;42夹膜机构;421料架;422料架支架;423料架导轨;424夹膜红外传感器;43分离机构;431切刀支架;432切刀导轨;433切刀;434废料轴;435废料口;5灯条上料台;51灯条上料滑轨;52灯条料板;53灯条举升电机;6下料台;61下料滑轨;62下料板;63下料举升电机;7背胶运输机构;71背胶吸盘;72背胶输送导轨;73背胶输送支架;74背胶吸盘气缸;75背胶输送电机;76背胶输送支架横梁;77背胶红外传感器;8灯条运输机构;81灯条吸盘;82灯条输送导轨;83灯条吸盘气缸;84灯条支架;85灯条输送电机;86灯条红外传感器;9下料运输机构;91下料支架;92下料输送导轨;93卡料滑轨;94卡料臂;95下料输送电机;96下料支架横梁;97下料红外传感器;

具体实施方式

32.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.请参阅图1-图14,机台1上设有龙门架2,龙门架横梁21底部对应的机台1上依次设有背胶上料台3、分膜贴合组件4、灯条上料台5、下料台6;龙门架横梁21设有背胶运输机构7、灯条运输机构8、下料运输机构9;

34.通过电路控制系统控制背胶运输机构7将背胶上料台3的背胶吸取移动到分膜贴合组件4处进行夹膜分离后,灯条运输机构8吸取灯条上料台5料盒中的灯条移动到分膜贴合组件4处与背胶进行按压贴合,灯条运输机8构将贴合后的灯条运回料盒中,下料运输机构9卡紧料盒将其移动至所述下料台6下料;通过电路控制系统控制背胶运输机构7自动吸取双面背胶到分膜贴合组件4处进行撕膜,从而解决了人工放置背胶撕膜会导致偏移折弯,撕取不完整的问题,分膜贴合组件4可以放置多组背胶与多组灯条进行贴合,贴合完毕后通过下料运输机构9运输回下料台6,提高了产能效率。

35.分膜贴合组件4由等距机构41,夹膜机构42,分离机构43组成;等距机构41包括滑块组411、料板组412、承台413、气缸414、贴合举升电机415;滑块组411设置在承台413顶部,气缸414贯穿承台控制滑块组411张合,贴合举升电机415贯穿机台连接承台413,滑块组411顶部设有料板组412;在背胶与灯条贴合的时候,气缸414控制滑块组411,滑块组411带动料板组412等宽张开呈若干份,等距机构41设置的多组料板,增加了产量,提高了产能,贴合举升电机415举起承台413上的背胶与灯条运输机构8灯条吸盘81放下的灯条进行更加牢固的贴合,牢固的贴合提高了产品质量,等距机构41等宽岔开多组背胶与多组灯条贴合,可有效防止多组灯条挤在一起贴合造成产品的损坏的情况。

36.夹膜机构42包括料夹421、料夹支架422、料夹导轨423,夹膜红外传感器424;料夹导轨423设置在等距机构41侧部,料夹导轨423设有夹膜红外传感器424,料夹支架422滑动连接料夹导轨423,料夹421通过料夹支架422设置在等距机构41上方;夹膜红外传感器424

具体为ccd红外检测器,当夹膜红外传感器424检测到等距机构41放有双面背胶后,料夹421夹取等距机构41始端放置的背胶的背胶表层膜,通过料夹导轨423滑动拉扯到等距机构41末端的分离机构处43后松开料夹421,解决了人工剥料效率低下,人工剥料不均匀的问题。

37.分离机构43包括切刀支架431、切刀导轨432、切刀433、废料轴434;料夹导轨423侧端的机台1开有废料口435,切刀支架431安装在废料口435上,切刀支架431设有切刀导轨432,切刀433滑动连接切刀导轨432,废料轴434低于料夹支架422设置在切刀支架431上并与废料口435相交;切刀支架431侧部设置的凸块通过打入螺栓与机台1连接,当料夹421夹取背胶表层膜到达切刀433下方时,切刀433向下滑动压离背胶表层膜,背胶表层膜通过废料轴434固定向废料口435漏入,使废料处理位置更加的可控,也解决了人工剥料效率低的问题。

38.背胶运输机构7包括背胶吸盘71、背胶输送导轨72、背胶输送支架73、背胶吸盘气缸74、背胶输送电机75、背胶红外传感器77;背胶输送导轨72设置在龙门架横梁21顶部,背胶输送支架横梁76滑动连接背胶输送导轨72,背胶吸盘气缸74连接背胶吸盘71,背胶吸盘71内部设有背胶红外传感器77;背胶吸盘气缸74可调节背胶吸盘71高度,背胶输送电机75控制背胶输送支架73在背胶上料台3、等距机构41上方移动;背胶红外传感器77具体为ccd红外检测器,背胶输送电机75具体为伺服电机,背胶吸盘气缸74具体为管状伸缩气缸;背胶上料台3上的背胶组通过背胶吸盘气缸74伸缩降低背胶吸盘71高度到达背胶上料台3表面吸取背胶组后,通过背胶输送电机75控制背胶输送支架73移动到等距机构41上方,使背胶上料效率更高,背胶呈多组上料提高了产能。

39.灯条运输机构8包括灯条吸盘81、灯条输送导轨82、灯条吸盘气缸83、灯条支架84、灯条输送电机85、灯条红外传感器86;灯条输送导轨82设置在龙门架横梁21底部,灯条支架84顶部滑动连接灯条输送导轨82,底部连接灯条吸盘81,灯条吸盘气缸83控制灯条吸盘81,灯条吸盘81内部设有灯条红外传感器86;灯条吸盘气缸83可调节灯条吸盘高度81,灯条输送电机85控制灯条吸盘81在等距机构41、灯条上料台5上方移动;灯条吸盘气缸83具体为管状伸缩气缸,灯条输送电机85具体为伺服电机,灯条红外传感器86具体为ccd红外检测器,当等距机构上41的背胶组撕完背胶表层膜后,灯条吸盘81吸取灯条上料台5料盒中的灯条组,灯条输送电机85控制灯条支架84到达等距机构41上方,灯条红外传感器86校正灯条吸盘81对准等距机构41背胶组的位置,灯条吸盘气缸83控制灯条吸盘81与等距机构41岔开对应等宽的背胶组进行贴合,通过在灯条吸盘81内设置了灯条红外传感器86,使灯条与背胶的贴合更加精准,从而提高了生产质量。

40.下料运输机构9包括下料支架91、下料输送导轨92、卡料滑轨93、卡料臂94、下料输送电机95、下料红外传感器97;下料输送导轨92设置在龙门架横梁21顶部,下料支架横梁96滑动连接下料输送导轨92,龙门架2架臂设有下料红外传感器97,下料支架91卡料臂94设有卡料滑轨93,卡料滑轨93滑动连接卡料臂94;下料输送电机95控制卡料臂94进行横向向内限位卡料,也可控制下料支架91在灯条上料台5、下料台6上方移动;下料输送电机95具体为伺服电机,下料红外传感器97具体为ccd红外检测器,当灯条运输机构8运回贴合完毕的灯条组到灯条上料台5的料盒里下料红外传感器97检测到后,下料输送电机95控制下料支架91来到料盒上方,下料支架91两边的卡料臂94分别从料盒底部伸入向内形成限位,然后抬起料盒运输到下料台6下料,自动化下料提高了生产效率。

41.背胶上料台3包括背胶料架31、背胶料架滑轨32、背胶料台33;背胶料架31设置在机台1上,背胶料架滑轨32设置在背胶料架横梁34上,背胶料台33滑动连接背胶料架滑轨32。灯条上料台5包括灯条上料滑轨51、灯条料板52、灯条举升电机53;机台1上设有灯条上料滑轨51,灯条料板52滑动连接灯条上料滑轨51,灯条举升电机53贯穿机台1连接灯条料板52。下料台6包括下料滑轨61、下料板62、下料举升电机63;机台1上设有下料滑轨61,下料板62滑动连接下料滑轨61,下料举升电机63贯穿机台1连接下料板62;通过在料台下方设置了滑轨,手动上料的时候直接可以滑动拉取上料,滑动拉取下料,灯条举升电机53举起灯条料板52使其到达下料运输机构9卡料臂94卡料范围之内,下料举升电机63举起下料板62使其到达下料运输机构9卡料臂94下料范围之内,各个机构相互的配合提高了生产的效率。

42.以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1