一种集片料自动循环剥标机的制作方法

1.本实用新型涉及半自动化供料器技术领域,尤其涉及一种集片料自动循环剥标机。

背景技术:

2.传统的片状材料的供料器需要人工放置片料,且整个剥标供料器的系统由多组设备组成,资源耗损率大,成本高,设备占用大量空间,因此现有供料器存在以下问题:其一,在对片料中的辅料或者标签剥离时,大都采用单张依次放置的人工手动式上料/出料,既加大了工作人员的劳动强度,又容易使得摆放的辅料版倾斜,进而不方便后续设备的剥离;其二,由于片料剥离是一个断续的剥标过程,对底纸的处理不当会导致其剥标质量不高且效率低;其三,标签的形状、规格存在差异性,导致现有的剥标机通用性不强。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种集片料自动循环剥标机。

5.本实用新型的技术方案如下:提供一种集片料自动循环剥标机,包括:框架组件、设置于所述框架组件上的上盖板、设置于所述上盖板一端的剥刀组件、设置于所述剥刀组件后端的接料平台、设置于所述框架组件内的移动组件、以及与所述移动组件的输出端连接的夹料组件,所述夹料组件包括:与所述移动组件的输出端连接的连接块、与所述连接块连接的气缸支架、设置于所述气缸支架上的若干气缸、与所述气缸的输出端连接的上夹爪安装座、设置于所述上夹爪安装座前端的上夹爪、以及设置于所述气缸支架上的若干下夹块,所述上夹爪与下夹块一一对应,所述移动组件驱动夹料组件朝向剥刀组件进行往复移动。

6.进一步地,所述上夹爪安装座铰接于气缸支架上。

7.进一步地,所述上夹爪朝向下夹块的一端为v型结构,所述下夹块对应上夹爪设置有v型槽,所述v型结构嵌入于v型槽中。

8.进一步地,所述上盖板上对应每一组上夹爪以及下夹块分别设置有滑动槽,所述下夹块嵌入滑动槽中,所述下夹块在移动组件的驱动下沿滑动槽进行往复移动。

9.进一步地,所述移动组件包括:设置于所述框架组件上的驱动电机、与所述驱动电机的输出端连接的丝杆、套设于所述丝杆上的丝杆螺母、以及与所述丝杆螺母连接的滑动台,所述连接块设置于滑动台上,所述框架组件上设置有若干导轨,所述导轨平行设置于丝杆旁侧,所述滑动台架设于导轨上,所述驱动电机驱动丝杆进行旋转从而带动丝杆螺母以及滑动台进行往复移动。

10.进一步地,所述丝杆的旁侧设置有若干对射光电传感器,所述滑动台上对应对射光电传感器分别设置有挡片,所述对射光电传感器设置于靠近丝杆两端的位置。

11.进一步地,所述接料平台上设置有若干检测孔,所述接料平台下方设置有若干光

纤传感器,所述光纤传感器的设置位置与检测孔对应。

12.采用上述方案,本实用新型通过夹料组件对片料进行夹取,再由移动组件驱使夹料组件进行往复移动,从而实现对片料的送料、剥离与回收工作,同时保证出料的稳定性,并且标签无需做成卷料,可以节约标签的制作成本,适应不同材质的片料标签的送料及剥标需求,满足生产需求。

附图说明

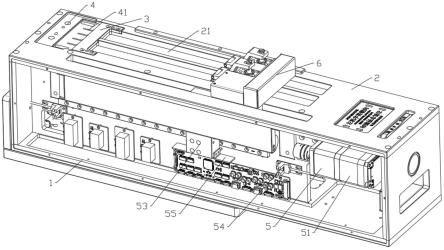

13.图1为本实用新型的结构示意图。

14.图2为夹料组件的结构示意图。

具体实施方式

15.以下结合附图和具体实施例,对本实用新型进行详细说明。

16.请参阅图1,本实用新型提供一种集片料自动循环剥标机,包括:框架组件1、设置于所述框架组件1上的上盖板2、设置于所述上盖板2一端的剥刀组件3、设置于所述剥刀组件3后端的接料平台4、设置于所述框架组件1内的移动组件5、以及与所述移动组件5的输出端连接的夹料组件6。所述夹料组件6包括:与所述移动组件5的输出端连接的连接块61、与所述连接块61连接的气缸支架62、设置于所述气缸支架62上的若干气缸63、与所述气缸63的输出端连接的上夹爪安装座64、设置于所述上夹爪安装座64前端的上夹爪65、以及设置于所述气缸支架62上的若干下夹块66。所述上夹爪65与下夹块66一一对应。所述移动组件5驱动夹料组件6朝向剥刀组件3进行往复移动。

17.工作前,对系统进行初始化,判读夹料组件6的夹紧位置,判断气缸63是否处于初始位置,并将移动组件5复位,输入移动组件5工作时所需控制夹料组件6的移动距离参数,即片料的走料长度数据。送料时,气缸63启动,将上夹爪65压紧于下夹块66上,从而对片料进行夹紧固定。然后移动组件5启动,驱动夹料组件6移动设定的距离,使得物料在剥刀组件3位置处从片料上剥离,再进行送料,将物料移动至接料平台4上,便于将物料取走。完成送料后,移动组件5复位,并完成退料工作。

18.所述上夹爪安装座64铰接于气缸支架62上。气缸63的活塞杆伸出时,通过杠杆原理将上夹爪65压紧于下夹块66上,从而获得比通过气缸63直接将上夹爪65压紧于下夹块66上时更大的压紧力,以此保证对片料的夹紧效果。

19.所述上夹爪65朝向下夹块66的一端为v型结构,所述下夹块66对应上夹爪65设置有v型槽,所述v型结构嵌入于v型槽中。通过v型结构与v型槽进行咬合,从而提高对片料的夹紧效果的稳定性,避免片料从夹料组件6上脱落而影响送料。

20.所述上盖板2上对应每一组上夹爪65以及下夹块66分别设置有滑动槽21,所述下夹块66嵌入滑动槽21中,所述下夹块66在移动组件5的驱动下沿滑动槽21进行往复移动。通过设置滑动槽21,可以为夹料组件6的移动提供导向,避免夹料组件6发生偏移而影响送料效果以及送料距离,提高送料精准度。

21.所述移动组件5包括:设置于所述框架组件1上的驱动电机51、与所述驱动电机51的输出端连接的丝杆、套设于所述丝杆上的丝杆螺母、以及与所述丝杆螺母连接的滑动台53。所述连接块61设置于滑动台53上,从而通过驱动电机51驱动丝杆进行转动的同时,带动

滑动台53以及连接块61进行移动,实现夹料组件6的移动,以完成送料的工作。所述框架组件1上设置有若干导轨,所述导轨平行设置于丝杆旁侧,所述滑动台53架设于导轨上。通过导轨为滑动台53的移动提供支撑以及导向,保证滑动台53移动过程中的稳定性。

22.所述丝杆的旁侧设置有若干对射光电传感器54,所述滑动台53上对应对射光电传感器54分别设置有挡片55,所述对射光电传感器54设置于靠近丝杆两端的位置。当挡片55经过对应的对射光电传感器54的检测区域时,对射光电传感器54检测到挡片,从而向系统发出相应的信号,以此确认滑动台53所处位置,并对驱动电机51的工作状态进行控制。

23.所述接料平台4上设置有若干检测孔41,所述接料平台下4方设置有若干光纤传感器,所述光纤传感器的设置位置与检测孔41对应。通过光纤传感器对接料平台4上的物料进行检测,以将物料的到位情况发送给系统,从而通过外置的机械手或取料机构将物料拾取,提高自动化程度。

24.综上所述,本实用新型通过夹料组件对片料进行夹取,再由移动组件驱使夹料组件进行往复移动,从而实现对片料的送料、剥离与回收工作,同时保证出料的稳定性,并且标签无需做成卷料,可以节约标签的制作成本,适应不同材质的片料标签的送料及剥标需求,满足生产需求。

25.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1