一种污泥输送除杂装置的制作方法

1.本实用新型属于污泥输送技术领域,具体涉及一种污泥输送除杂装置。

背景技术:

2.现有的污泥处理设备中常利用管式除杂器来清除污泥中的杂物,用于清除污泥中的如布条、塑料袋、硬质杂物等,在管式除杂器的进出口侧加设压力传感器,定期对管式除杂器中的杂物格栅进行拆卸,并对其进行清洗,而杂物格栅拆卸时需利用行车吊起后拖拽出,由于杂物格栅一般为横向放置,而行车时纵向起吊,吊装起来较费劲;若另外在除杂器后端加装一套装备,则占地较大。

技术实现要素:

3.为解决现有技术存在的技术问题,实现上述目的,本实用新型提供一种污泥输送除杂装置,包括依次连接的第一液压缸、柱塞导向室、输送室和除杂室,所述第一液压缸包括油口a、油口b、第一活塞杆和第一活塞,所述输送室设有第一进料口、第一出料口,所述除杂室包括第二进料口、第二出料口、杂物格栅和供杂物格栅安装与拆卸的装卸口,所述装卸口处铰接有快开门,所述杂物格栅包括在横梁上等距离焊接隔栅管组成的鼠笼式结构,所述第一出料口处设有闸板阀,所述输送室与除杂室通过法兰固定连接,所述第一液压缸驱动柱塞在依次连通的柱塞导向室、输送室、除杂室内往返运动,第一液压缸外壁从油口a到油口b方向依次设有初始位置传感器、中间位置传感器、末端位置传感器,当第一活塞触发初始位置传感器时,柱塞前端部位于输送室缩回位,当第一活塞触发中间位置传感器时,柱塞前端部处于输送室的推顶极限位置,当第一活塞出发末端位置传感器时,柱塞前端部处于除杂室内杂物格栅推顶位置。

4.所述除杂室包括锥形腔室和柱形腔室,所述第二进料口设置于锥形腔室端部,所述第二出料口设置于柱形腔室侧壁,所述杂物格栅设置于柱形腔室内,所述柱形腔室尾部设置有杂物格栅装卸口,所述杂物格栅一端抵住锥形腔室与柱形腔室连接部位,另一端压在快开门上,所述杂物格栅的前端通过支架固定有顶板。

5.所述柱塞导向室设有导向轴,导向轴上安装有导向滑座,所述导向滑座与所述第一活塞杆、柱塞固定连接。

6.所述第一活塞杆、柱塞之间通过连接座固定连接,所述导向滑座与所述连接座固定连接。

7.所述顶板为环形板。

8.所述第二进料口、第二出料口处分别设有压力传感器,所述锥形腔室的底部设有排水口。

9.所述柱塞导向室、输送室、除杂室的轴线位于同一水平直线。

10.所述位置传感器为高压接近开关。

11.所述输送室内壁设置有耐磨套筒。

12.本实用新型具有以下特点及有益效果:通过三个高压接近开关对活塞的行程进行了控制,初始位置传感器和中间位置传感器使柱塞往复工作,通过重复进料、推料、落闸板的行程,将泥料推至除杂室,使得进料量大,工作效率高;通过末端位置传感器检测柱塞的第三个行程,在柱塞的推顶下推动顶板,顶板轻松将杂物格栅从除杂室顶出,使得清理杂物格栅内的布条、塑料袋、硬质等杂物时,能够轻松拖拽出,提高了工作效率,同时也节省了设备占地空间。

附图说明

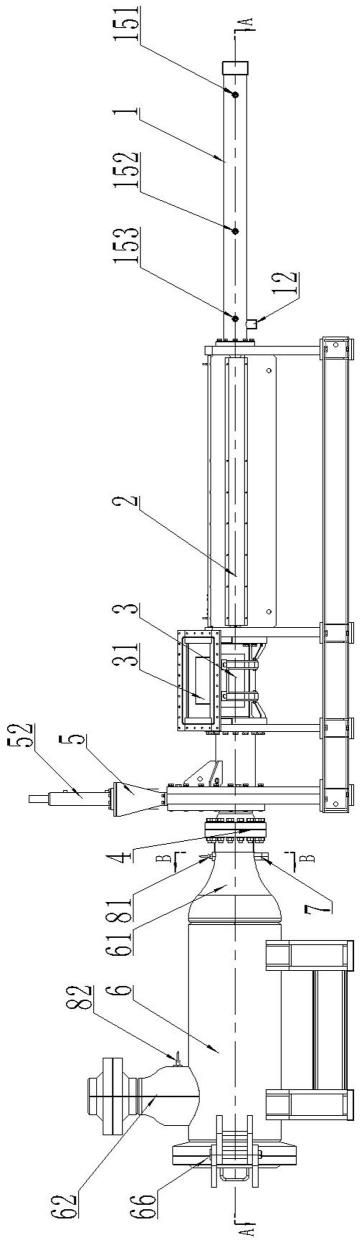

13.图1为本实用新型结构示意图;

14.图2为图1中a处剖视图初始状态图;

15.图3为图1中b处剖视图;

16.图4为本实用新型推送泥料状态图;

17.图5为本实用新型推顶杂物格栅状态图;

18.图6为本实用新型杂物格栅结构示意图;

19.图7为本实用新型锥形推顶网罩结构示意图。

20.图中:1-第一液压缸;11-油口a;12-油口b;13-第一活塞杆;14-第一活塞;151-初始位置传感器;152-中间位置传感器;153-末端位置传感器;2-柱塞导向室;21-柱塞;22-导向轴;23-导向滑座;24-连接座;3-输送室;31-第一进料口;32-第一出料口;33-耐磨套筒;4-法兰;5-闸板阀;51-闸板;52-第二液压缸;6-除杂室;61-第二进料口;62-第二出料口;63-杂物格栅;631-横梁;632-隔栅管;64-顶板;65-支架;66-快开门;7-排水口;81-第一压力传感器;82-第二压力传感器。

具体实施方式

21.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

22.如图1-3所示,一种污泥输送除杂装置,包括依次连接的第一液压缸1、柱塞导向室2、输送室3和除杂室6,柱塞导向室2、输送室3、除杂室6的轴线位于同一水平直线。第一液压缸1包括油口a11、油口b12、第一活塞杆13和第一活塞14。柱塞导向室2设有导向轴22,导向轴22上安装有导向滑座23,导向滑座23与第一活塞杆13、柱塞21固定连接。第一活塞杆13、柱塞21之间通过连接座24固定连接,导向滑座与连接座24固定连接。输送室3设有第一进料口31,第一出料口处设有闸板阀5,输送室3靠近第一出料口32一侧的内壁排列设置有三个耐磨套筒33,如图3所示,第一进料口31朝向向上设置,第一进料口31中心轴线与水平方向的夹角α为45

°

,闸板阀5包括纵向设置的闸板51和设在闸板51上的第二液压缸52。除杂室6包括第二进料口61、第二出料口62、杂物格栅63和供杂物格栅安装与拆卸的装卸口,装卸口处铰接有快开门66,杂物格栅63包括在横梁631上等距离焊接隔栅管632组成的鼠笼式结构,输送室与除杂室通过法兰4固定连接,第一液压缸驱动柱塞21在依次连通的柱塞导向室2、输送室3、除杂室6内往返运动。

23.如图4所示,第一液压缸外壁从油口a11到油口b12方向依次设有初始位置传感器

151、中间位置传感器152、末端位置传感器153,位置传感器为高压接近开关。

24.起始阶段,第一活塞14在第一液压缸1的驱动下移动至初始位置,使初始位置传感器151检测到第一活塞14到位信号,控制系统控制第二液压缸52使闸板阀5开启,泥料从第一进料口31下落进入输送室3,当注料结束后,在第一液压缸1的驱动下,第一活塞14推动柱塞21向输送室3的方向运动将泥料由输送室3推入除杂室6,当中间位置传感器检测到第一活塞14到位信号时,柱塞前端部处于输送室3的推顶极限位置,控制系统控制第二液压缸52使闸板51向下移动关闭闸板阀,当闸板51关闭到位后,第一液压缸驱动第一活塞向第一液压缸方向运动,当初始位置传感器再次检测到活塞到位信号后,重复上述进料、推料、关闭闸板阀的动作。

25.如图5-7所示,除杂室包括锥形腔室和柱形腔室,第二进料口61设置于锥形腔室端部,第二出料口62设置于柱形腔室侧壁,即开口向上,杂物格栅设置于柱形腔室内,柱形腔室尾部设置有杂物格栅装卸口,杂物格栅一端抵住锥形腔室与柱形腔室连接部位,另一端压在快开门66上,杂物格栅的前端固定一个如图7所示的支架65和顶板64,顶板64通过支架65与杂物格栅焊接为一体,安装方便,顶板64为环形板,顶板中间形成周向输送的过流面积。第二进料口、第二出料口处分别设有压力传感器,如果两压力传感器的压差超过规定数值,说明管道除杂器内存的杂物较多,需要对除杂室6的杂物格栅进行清理,对除杂室进行泄压后,在确保安全的情况下打开快开门66,控制系统控制活塞在第一液压缸的驱动下继续向前推顶,在第一液压缸驱动下,第一活塞推顶顶板64并将杂物格栅推出除杂室6,当第一活塞触发末端位置传感器时,柱塞前端部处于除杂室内杂物格栅推顶位置并停止运动。这样杂物格栅63很轻松从除杂室中挪出,末端位置传感器153检测到第一活塞到位信号时第一液压缸停止工作,再通过高压水对除杂室的泥料和杂物格栅中的杂物进行清理,锥形腔室的底部设有排水口7,能及时将清洗后的污水排走。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1