一种集装箱侧板吊装设备的制作方法

1.本实用新型涉及集装箱装配设备技术领域,尤其涉及一种集装箱侧板吊装设备。

背景技术:

2.目前集装箱制造(含干箱和冷箱)的总装工位安装左侧板和右侧板,采用一台起重机配一台起重葫芦,依次将左侧板和右侧板分别吊装到集装箱总装相应部位装配;或者采用一台起重机配置二台起重葫芦,其中一台葫芦吊运左侧板,另一台葫芦吊运右侧板,两台葫芦同时工作将左侧板和右侧板吊装到集装箱总装相应部位装配。

3.现有的吊装设备中一台起重葫芦的一个起重钩起吊一整张侧板,侧板起吊时一个吊钩的受力点只有一个,现有得吊装设备在进行集装箱侧板的移动过程中存在晃动,致使侧板安装速度缓慢。

4.为解决上述问题,本实用新型提供一种集装箱侧板吊装设备。

技术实现要素:

5.为了解决现有技术中吊装设备在进行集装箱侧板的移动过程中存在晃动,致使侧板安装速度缓慢的问题,本实用新型提供一种集装箱侧板吊装设备。

6.一种集装箱侧板吊装设备,包括:

7.龙门架,所述龙门架具有横梁;

8.移动装置,所述移动装置包括可在横梁上移动的第一移动装置和可在横梁上移动的第二移动装置,所述第一移动装置上设有第一升降装置,所述第一升降装置上设有至少两根第一升降绳,每根所述第一升降绳端部设有一个第一上连接部,所述第二移动装置上设有第二升降装置,所述第二升降装置上设有至少两根第二升降绳,每根所述第二升降绳端部设有一个第二上连接部;

9.吊具,所述吊具包括第一吊具和第二吊具,所述第一吊具顶部设有与每个所述第一上连接部相对应的第一下连接部,所述第一吊具底部设有用于夹持整张侧板的第一吊钩机构,所述第二吊具顶部设有与每个所述第二上连接部上对应的第二下连接部,所述第二吊具底部设有用于夹持整张侧板的第二吊钩机构。

10.在上述方案的基础上并且作为上述方案的优选方案:所述第一吊钩机构包括第一吊钩和第二吊钩;

11.所述第一吊钩通过第一链条连接所述第一吊具,所述第一吊钩具有与所述侧板相配合的第一凹槽,所述第一吊钩上设有用于限定所述侧板与所述第一凹槽相对位置的第一限位组件;

12.所述第二吊钩通过第二链条连接所述第一吊具,所述第二吊钩具有与所述侧板相配合的第二凹槽,所述第二吊钩上设有用于限定所述侧板与所述第二凹槽相对位置的第二限位组件。

13.在上述方案的基础上并且作为上述方案的优选方案:所述第一限位组件包括固定

于所述第一吊钩上的第一限位螺栓和套设于所述第一限位螺栓上的第一限位挡板;

14.当进行侧板吊装时,所述第一限位挡板限定位于所述第一凹槽内的侧板发生位移;

15.所述第二限位组件包括固定于所述第二吊钩上的第二限位螺栓和套设于所述第二限位螺栓上的第二限位挡板;

16.当进行侧板吊装时,所述第二限位挡板限定位于所述第二凹槽内的侧板发生位移。

17.在上述方案的基础上并且作为上述方案的优选方案:所述第二吊钩机构包括第三吊钩和第四吊钩;

18.所述第三吊钩通过第三链条连接所述第二吊具,所述第三吊钩具有与所述侧板相配合的第三凹槽,所述第三吊钩上设有用于限定所述侧板与所述第三凹槽相对位置的第三限位组件;

19.所述第四吊钩通过第四链条连接所述第二吊具,所述第四吊钩具有与所述侧板相配合的第四凹槽,所述第四吊钩上设有用于限定所述侧板与所述第四凹槽相对位置的第四限位组件。

20.在上述方案的基础上并且作为上述方案的优选方案:所述第三限位组件包括固定于所述第三吊钩上的第三限位螺栓和套设于所述第三限位螺栓上的第三限位挡板;

21.当进行侧板吊装时,所述第三限位挡板限定位于所述第三凹槽内的侧板发生位移;

22.所述第四限位组件包括固定于所述第四吊钩上的第四限位螺栓和套设于所述第四限位螺栓上的第四限位挡板;

23.当进行侧板吊装时,所述第四限位挡板限定位于所述第四凹槽内的侧板发生位移。

24.在上述方案的基础上并且作为上述方案的优选方案:所述第一吊钩与所述第二吊钩之间的间距为3m~8m;

25.所述第三吊钩与所述第四吊钩之间的间距为3m~8m。

26.在上述方案的基础上并且作为上述方案的优选方案:所述横梁包括第一横梁和第二横梁;

27.所述第一移动装置具有可在第一横梁上滚动的第一前轮和可在第二横梁上滚动的第一后轮;

28.所述第一升降装置具有两个第一电葫芦,每个所述第一电葫芦对应连接一根所述第一升降绳,两根所述第一升降绳均位于所述第一横梁与所述第二横梁之间;

29.所述第二移动装置具有第一横梁上滚动的第二前轮和可在第二横梁上滚动的第二后轮;

30.所述第二升降装置具有两个第二电葫芦,每个所述第二电葫芦对应连接一根所述第二升降绳,两根所述第二升降绳均位于所述第一横梁与所述第二横梁之间。

31.在上述方案的基础上并且作为上述方案的优选方案:两根所述第一升降绳之间的间距为0.5m~2m,两根所述第二升降绳之间的间距为0.5m~2m;

32.所述第一移动装置与所述第二移动装置之间的间距为1.5m~2.5m。

33.在上述方案的基础上并且作为上述方案的优选方案:所述第一上连接部为第一挂钩,所述第一下连接部为设置于所述第一吊具上第一挂孔,两个所述第一挂孔的中心处于同一水平线上;

34.所述第二上连接部为第二挂钩,所述第二下连接部为设置于所述第二吊具上的第二挂孔,两个所述第二挂孔的中心处于同一水平线上。

35.在上述方案的基础上并且作为上述方案的优选方案:所述第一挂钩为环形挂钩,所述环形挂钩具有四分之一圆弧缺口,圆弧缺口用于钩挂相对应的所述第一挂孔;

36.所述第二挂钩与所述第一挂钩结构相同。

37.与现有技术相比,本技术提出的技术方案具有如下的有益效果:

38.两根第一升降绳,每根第一升降绳端部的上的第一上连接部与第一吊具上的第一下连接部相配合,使得第一吊具具有两个受力点,在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,保持稳定运动,设置于第一吊具上的第一吊钩机构夹持整张侧板跟随第一吊具进行升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板稳定移动;两根第二升降绳,每根第二升降绳端部的上的第二上连接部与第二吊具上的第二下连接部相配合,使得第二吊具具有两个受力点,在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,保持稳定运动,设置于第二吊具上的第二吊钩机构夹持整张侧板跟随第二吊具进行升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板稳定移动;不须要用人工扶正侧板再安装到位置,节约了人工扶正动作所用的时间,提高吊装效率。

39.第一限位组件限定侧板与第一凹槽的相对位置,第二限定组件限定侧板与第二凹槽的相对位置,保证侧板在运动的过程中的稳定性与安全性,侧板与第一吊钩和第二吊钩相配合,使得侧板起吊的受力点有二个,能使整张侧板在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板稳定移动,提高吊装的效率;第三限位组件限定侧板与第三凹槽的相对位置,第四限定组件限定侧板与第四凹槽的相对位置,保证侧板在运动的过程中的稳定性与安全性,侧板与第三吊钩和第四吊钩相配合,使得侧板起吊的受力点有二个,能使整张侧板在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板稳定移动,提高吊装的效率。

附图说明

40.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

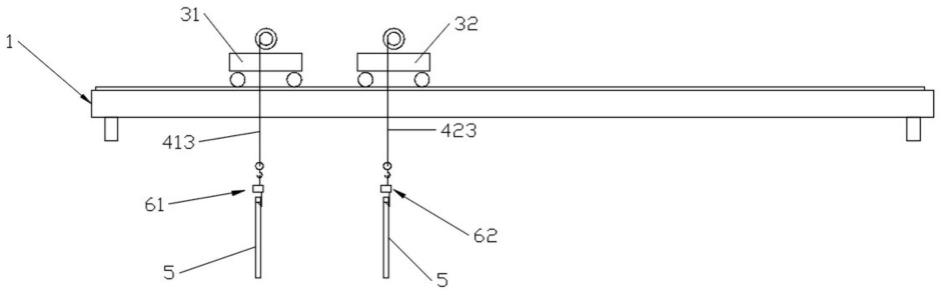

41.图1为本实用新型正视图示意图;

42.图2为本实用新型俯视图示意图;

43.图3为本实用新型左视图示意图;

44.图4为本实用新型右视图示意图;

45.图5为本实用新型局部a放大图示意图;

46.图6为本实用新型局部b方法图示意图;

47.图7为本实用新型第一吊钩放大图示意图。

48.图中:1、横梁;11、第一横梁;12、第二横梁;31、第一移动装置;311、第一前轮;312、第一后轮;32、第二移动装置;321、第二前轮;322、第二后轮;41、第一升降装置;411、第一电

葫芦;412、第一上连接部;4121、环形挂钩;4122、圆弧缺口;413、第一升降绳;414、第五链条;42、第二升降装置;421、第二电葫芦;423、第二升降绳;5、侧板;51凸起部;61、第一吊具;611、第一链条;612、第一吊钩;6121、第一凹槽;613、第一限位螺栓;6131、第一限位螺栓的螺杆;614、第一限位挡板;62、第二吊具。

具体实施方式

49.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式进行详细的阐述。然而,领域的普通技术人员可以理解,在本实用新型的实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下实施方式的种种变化和修改,也可以实现本技术各权利要求保护的技术方案。

50.为了更好的说明本实用新型,下面结合附图1-7对本实用新型进行详细的描述。

51.参见图1和2所示,一种集装箱侧板5吊装设备,包括:龙门架,龙门架具有横梁1;移动装置,移动装置包括可在横梁1上移动的第一移动装置31和可在横梁1上移动的第二移动装置32,第一移动装置31上设有第一升降装置41,第一升降装置41上设有至少两根第一升降绳413,每根第一升降绳413端部设有一个第一上连接部412,第二移动装置32上设有第二升降装置42,第二升降装置42上设有至少两根第二升降绳423,每根第二升降绳423端部设有一个第二上连接部;吊具,吊具包括第一吊具61和第二吊具62,第一吊具61顶部设有与每个第一上连接部412相对应的第一下连接部,第一吊具61底部设有用于夹持整张侧板5的第一吊钩612机构,第二吊具62顶部设有与每个第二上连接部上对应的第二下连接部,第二吊具62底部设有用于夹持整张侧板5的第二吊钩机构。

52.实际使用过程中,第一移动装置31带动第一升降装置41进行横向平移,第一升降装置41驱动第一升降绳413带动第一吊具61进行上升或下降,两根第一升降绳413,每根第一升降绳413端部的上的第一上连接部412与第一吊具61上的第一下连接部相配合,使得第一吊具61具有两个受力点,在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,保持稳定运动,设置于第一吊具61上的第一吊钩612机构夹持整张侧板5跟随第一吊具61进行升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板5稳定移动;第二移动装置32带动第二升降装置42进行横向平移,第二升降装置42驱动第二升降绳423带动第二吊具62进行上升或下降,两根第二升降绳423,每根第二升降绳423端部的上的第二上连接部与第二吊具62上的第二下连接部相配合,使得第二吊具62具有两个受力点,在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,保持稳定运动,设置于第二吊具62上的第二吊钩机构夹持整张侧板5跟随第二吊具62进行升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板5稳定移动;不须要用人工扶正侧板5再安装到位置,节约了人工扶正动作所用的时间,提高吊装效率。本实用新型中的第一移动装置31与第二移动装置32可以分别单独使用,也可以同时使用,当第一移动装置31、第一升降装置41、第二移动装置32与第二升降装置42同时使用时,本实用新型能够同时吊运左侧板5和右侧板5,从而节约了吊运侧板5的时间,提高了集装箱侧板5的吊装效率,从而使集装箱整条流水线的生产效率提高。在其他的实施例中,第一升降绳413与第二升降绳423的根数为三根或四根;需要说明的是,本实用新型的技术方案不限定第一升降绳413与

第二升降绳423的根数。

53.参见图5和6所示,本实施例的具体示例,第一吊钩612机构包括第一吊钩612和第二吊钩;第一吊钩612通过第一链条611连接第一吊具61,第一吊钩612具有与侧板5相配合的第一凹槽6121,第一吊钩612上设有用于限定侧板5与第一凹槽6121相对位置的第一限位组件;第二吊钩通过第二链条连接第一吊具61,第二吊钩具有与侧板5相配合的第二凹槽,第二吊钩上设有用于限定侧板5与第二凹槽相对位置的第二限位组件。第二吊钩机构包括第三吊钩和第四吊钩;第三吊钩通过第三链条连接第二吊具62,第三吊钩具有与侧板5相配合的第三凹槽,第三吊钩上设有用于限定侧板5与第三凹槽相对位置的第三限位组件;第四吊钩通过第四链条连接第二吊具62,第四吊钩具有与侧板5相配合的第四凹槽,第四吊钩上设有用于限定侧板5与第四凹槽相对位置的第四限位组件。

54.实际使用过程中,侧板5的凸起部51设置于第一凹槽6121与第二凹槽内,第一限位组件限定侧板5与第一凹槽6121的相对位置,第二限定组件限定侧板5与第二凹槽的相对位置,保证侧板5在运动的过程中的稳定性与安全性,侧板5与第一吊钩612和第二吊钩相配合,使得侧板5起吊的受力点有二个,能使整张侧板5在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板5稳定移动,提高吊装的效率;侧板5的凸起部51设置于第三凹槽与第四凹槽内,第三限位组件限定侧板5与第三凹槽的相对位置,第四限定组件限定侧板5与第四凹槽的相对位置,保证侧板5在运动的过程中的稳定性与安全性,侧板5与第三吊钩和第四吊钩相配合,使得侧板5起吊的受力点有二个,能使整张侧板5在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板5稳定移动,提高吊装的效率。

55.参见图6所示,本实施例的具体示例,第一限位组件包括固定于第一吊钩612上的第一限位螺栓613和套设于第一限位螺栓613上的第一限位挡板614;当进行侧板5吊装时,第一限位挡板614限定位于第一凹槽6121内的侧板5发生位移;第二限位组件包括固定于第二吊钩上的第二限位螺栓和套设于第二限位螺栓上的第二限位挡板;当进行侧板5吊装时,第二限位挡板限定位于第二凹槽内的侧板5发生位移。第三限位组件包括固定于第三吊钩上的第三限位螺栓和套设于第三限位螺栓上的第三限位挡板;当进行侧板5吊装时,第三限位挡板限定位于第三凹槽内的侧板5发生位移;第四限位组件包括固定于第四吊钩上的第四限位螺栓和套设于第四限位螺栓上的第四限位挡板;当进行侧板5吊装时,第四限位挡板限定位于第四凹槽内的侧板5发生位移。

56.详细来说,第一限位螺栓的螺杆6131上具有无螺纹区域,第一限位挡板614套设于螺杆上的无螺纹区域,第二限位螺栓的螺杆上具有无螺纹区域,第二限位挡板套设于螺杆上的无螺纹区域;侧板5与第一吊具61配合时,转动第一限位挡板614与第二限位挡板,当第一凹槽6121与第二凹槽不被遮挡时,保持第一限位挡板614与第二限位挡板位置不动,然后将侧板5的凸起部51设置于第一凹槽6121与第二凹槽内,松开第一限位挡板614与第二限位挡板,第一限位挡板614在自身重力的作用下,自由落下,阻挡侧板5凸起部51滑落出第一凹槽6121,第二限位挡板在自身重力的作用下,自由落下,阻挡侧板5凸起部51滑落出第二凹槽,保证侧板5吊装过程的安全性;第三限位螺栓的螺杆上具有无螺纹区域,第三限位挡板套设于螺杆上的无螺纹区域,第四限位螺栓的螺杆上具有无螺纹区域,第四限位挡板套设于螺杆上的无螺纹区域;侧板5与第二吊具62配合时,转动第三限位挡板与第四限位挡板,

当第三凹槽与第四凹槽不被遮挡时,保持第三限位挡板与第四限位挡板位置不动,然后将侧板5的凸起部51设置于第三凹槽与第四凹槽内,松开第三限位挡板与第四限位挡板,第三限位挡板在自身重力的作用下,自由落下,阻挡侧板5凸起部51滑落出第三凹槽,第四限位挡板在自身重力的作用下,自由落下,阻挡侧板5凸起部51滑落出第四凹槽,保证侧板5吊装过程的安全性。值得一说的是,在其他的实施例中,第一限位螺栓613、第二限位螺栓、第三限位螺栓与第四限位螺栓的为全螺纹螺杆,实际使用过程中,当侧板5凸起部51设置于第一凹槽6121与第二凹槽内后,旋拧第一限位挡板614与第二限位挡板,将侧板5固定在第一吊钩612与第二吊钩上;当侧板5凸起部51设置于第三凹槽与第四凹槽内后,旋拧第三限位挡板与第四限位挡板,将侧板5固定在第三吊钩与第四吊钩上。

57.参见图1至4所示,本实施例的具体示例,横梁1包括第一横梁11和第二横梁12;第一移动装置31具有可在第一横梁11上滚动的第一前轮311和可在第二横梁12上滚动的第一后轮312;第一升降装置41具有两个第一电葫芦411,每个第一电葫芦411对应连接一根第一升降绳413,两根第一升降绳413均位于第一横梁11与第二横梁12之间;第二移动装置32具有第一横梁11上滚动的第二前轮321和可在第二横梁12上滚动的第二后轮322;第二升降装置42具有两个第二电葫芦421,每个第二电葫芦421对应连接一根第二升降绳423,两根第二升降绳423均位于第一横梁11与第二横梁12之间。本实施例中提供了一种第一升降装置41与第二升降装置42的具体结构,其中两个第一电葫芦411在实际使用过程中能够同时进行工作,保证第一吊钩612与第二吊钩同时同步进行运动;两个第二电葫芦421在实际使用过程中能够同时进行工作,保证第三吊钩与第四吊钩同时同步进行运动。需要说明的是,在其他的实施例中,第一升降装置41包括第一电机、第一联轴器、第一转轴和第一轴承,第一电机安装于第一移动装置31上,第一电机的输出轴通过第一联轴器连接第一转轴的一端,第一转动轴的另一端置于第一安装座上,第一转动轴与第一安装座之间设置第一轴承,两根第一升降绳413的一端固定于第一转动轴上,第一电机的正转或反转带动两根第一升降绳413在第一转轴上进行缠绕或释放,用以实现第一吊具61是上升或下降。由此,能够实现第一吊具61的上升或下降的机构均在本实用新型的保护范围之内。在其他的实施例中,第二升降装置42包括第二电机、第二联轴器、第二转轴和第二轴承,第二电机安装于第二移动装置32上,第二电机的输出轴通过第二联轴器连接第二转轴的一端,第二转动轴的另一端置于第二安装座上,第二转动轴与第二安装座之间设置第二轴承,两根第二升降绳423的二端固定于第二转动轴上,第二电机的正转或反转带动两根第二升降绳423在第二转轴上进行缠绕或释放,用以实现第二吊具62是上升或下降。由此,能够实现第二吊具62的上升或下降的机构均在本实用新型的保护范围之内。

58.本实施例的具体示例,两根第一升降绳413之间的间距为0.5m~2m,两根第二升降绳423之间的间距为0.5m~2m;第一移动装置31与第二移动装置32之间的间距为1.5m~2.5m。第一吊钩612与第二吊钩之间的间距为3m~8m;第三吊钩与第四吊钩之间的间距为3m~8m。两根第一升降绳413之间的间距小于第一吊钩612与第二吊钩之间的间距,两根第二升降绳423之间的间距小于第三吊钩与第四吊钩之间的间距,用以是的侧板5吊运时保持稳定,提高工作效率。

59.参见图7所示,本实施例的具体示例,第一上连接部412为第一挂钩,第一下连接部为设置于第一吊具61上第一挂孔,两个第一挂孔的中心处于同一水平线上;第二上连接部

为第二挂钩,第二下连接部为设置于第二吊具62上的第二挂孔,两个第二挂孔的中心处于同一水平线上。所述第一挂钩为环形挂钩4121,所述环形挂钩4121具有四分之一圆弧缺口4122,圆弧缺口4122用于钩挂相对应的所述第一挂孔;第二挂钩与第一挂钩结构相同。值得一说的是,本实用新型技术方案的圆弧缺口4122的缺口大小,并且不限制第一挂钩与第二挂钩的结构。

60.参见图5所示,本实施例一种具体示例,每个第一挂钩与第一吊具61之间均设有一个第五链条414,第五链条414一端连接第一挂孔,另一端连接第一挂钩,每个第二挂钩与第二吊具62之间设有一个第六链条,第六链条一端连接第二挂孔,另一端连接第二挂钩。

61.本实用新型吊装设备在进行侧板5吊运过程中,能使整张侧板5在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,不容易和操作工碰撞,整张侧板5稳定移动,避免侧板5和固定胎架等设备发生碰撞,减少侧板5吊运过程中的损伤或报废,

62.本实用新型吊装设备将侧板5调运到总装胎架时,整张侧板5在升起、横向移动、下降的整个吊装过程中不旋转、不倾斜,侧板5始终和集装箱轴线平行,不须要用人工扶正侧板5再安装到位置,节约了人工扶正动作所用的时间,并且很容易同时吊运左侧板5和右侧板5,从而节约了吊运侧板5的时间,提高了最关键岗位总装工位的生产速度,从而使集装箱整条流水线的生产效率提高。

63.上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,以及对于上述实施例一个或多个进行组合实施例,本领域技术人员可以在权利要求的范围内做出各种变化或修改或组合,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1